«Лего» для серьезных людей

Модульные прицепы

|

Грузоподъемность классического прицепа/ полуприцепа-«трала» определяется грузоподъемностью его осей и максимально допустимой нагрузкой на седло тягача. Бесконечно увеличивать грузоподъемность такого автопоезда нельзя.

Имеется несколько вариантов решения проблемы перевозок сверхтяжелых грузов.

Goldhofer

Goldhofer

Goldhofer

ЧМЗАП

RUD

RUD

ЧМЗАП

ЧМЗАП

Faymonville Modulmax

Самоходный Faymonville Powermax

Faymonville Modulmax в Туркмении

Модули Faymonville с поворотными столами

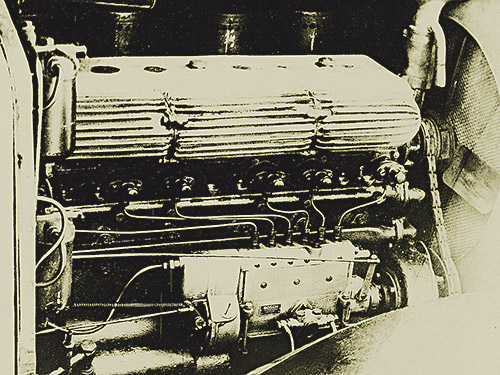

Один из них: использование для большегрузных перевозок модульных прицепов. Из базовых компонентов-модулей можно составить прицеп практически любого типоразмера, а автопоезд с модульным прицепом, как и с обычным, будет иметь всего одно сочленение, т. е. лучше управляться. На российском рынке прицепной техники модули пользуются большим спросом. Прицепной модуль – технически сложное изделие, предназначенное для спецперевозок, поэтому массового спроса на них и массового производства модулей быть не может. Цена их всегда будет немалой. Предприятие-эксплуатант может по мере надобности докупать новые базовые компоненты-модули, увеличивая размер и грузоподъемность модульного прицепа, а когда такая необходимость отпадает, снова отсоединить несколько модулей, уменьшив типоразмер прицепа. РынокЧто же предлагает современный рынок модульных прицепов? Компания Goldhofer, основанная в 1705 г. в качестве кузницы, первые модульные прицепы построила еще в 1970 г. Начиная с самого первого модульного прицепа компания инвестировала значительные средства и время в разработку передовых концепций и технологий, которые уже более 40 лет обеспечивают неизменное лидерство на мировом рынке модульных прицепов. Принципиально отличная от существующих на рынке силовая конструкция рамы и крепление осевых групп к раме модуля позволяют с уверенностью обеспечить самые высокие нагрузки на осевую линию на рынке – 45 т. Силовая конструкция рамы модуля, коробчатого типа, обеспечивает оптимальное распределение тягово-динамических нагрузок и самые высокие показатели на рынке по сопротивлению рамы на кручение и изгибающий момент в центр. Интегрированные в силовую конструкцию рамы расширительные емкости для воздуха и масла позволили защитить от повреждений эти емкости и за счет экономии места под рамой усилить нагрузочные характеристики рабочей площадки модуля. В 2008 г. компания Goldhofer совершила революционный прорыв в области сверхтяжелого самодвижущегося транспорта, представив на рынок модель Goldhofer PST-ES/E с электронным управлением осей (угол поворота ±135°). Применение традиционной компоновки модуля в виде коробчатой рамы и сверхмощных осей BPW совместно со стандартными колесами для тягачей 385/55R22,5 обеспечивают восприятие самой большой нагрузки (на одну осевую линию) на рынке серийных модулей в 50 т и более. Оптимальное распределение нагрузок на несущую поверхность достигается за счет широкого пятна контакта шин R22,5 по сравнению с традиционно применяемыми на рынке шинами R18, R17,5. Использование стандартных шин 385/55R22,5 на модулях Goldhofer обеспечивает дополнительное преимущество по сравнению со специальными дорогостоящими колесами конкурентов. Модульные транспортные средства Goldhofer могут быть собраны в разных комбинациях. Их можно комбинировать в продольном и поперечном направлении. Отдельные модули могут быть использованы с различными вспомогательными погрузочными средствами, например, рабочими площадками для перевозки тяжелой гусеничной техники, трансформаторов, емкостей и других промышленных грузов. В настоящее время модульные транспортные средства Goldhofer представляют собой исключительно гибкую и экономичную транспортную систему для решения любых задач, связанных с перевозкой грузов массой от 70 т до значительно превышающей 10 000 т. Транспортные модули Goldhofer находят применение в любой отрасли. Они применяются не только для транспортировки больших и тяжелых грузов, но и для точного позиционирования. Такие дополнительные компоненты, как гусек, тяговые устройства, грузовые площадки, опорно-поворотные устройства для перевозки длинномерных грузов и т. д., обеспечивают оптимальное соответствие транспортных средств требованиям по перевозке любого груза и прохождению любого участка пути. Для экономичной транспортировки очень больших и тяжелых грузов Goldhofer предлагает модульные системы с гидравлической подвеской и гидравлическим принудительным поворотом осей. В 2008–2011 гг. более 30 различных модификаций модульного оборудования Goldhofer грузоподъемностью от 70 и до 1000 т было поставлено в РФ и страны СНГ фирмой ООО «ИнСпецТехника» (официальное представительство Goldhofer AG в РФ и странах СНГ), что подтверждает высокое качество техники и наличие в РФ полнофункционального сервиса и инжинирингового центра Goldhofer. Первый прицеп модульной конструкции ОАО «Уралавтоприцеп» (ЧМЗАП) г/п 300 т был разработан в 1979 г. и демонстрировался на ВДНХ. Он состоял из двух 6-осных прицепов-модулей. В 1985–1986 гг. была разработана первая в СССР подвеска модулей с подруливающими колесами, управляемая с дистанционного пульта. На сегодняшний день максимальная грузоподъемность транспортного средства, сформированного на базе прицепов-модулей ЧМЗАП, составляет 2000 т. Для перевозки реакторов, применяемых на объектах энергетического машиностроения, использовались транспортные средства ЧМЗАП на модульной основе г/п 600 и 800 т. ЧМЗАП выпускает прицепы-модули, которые можно жестко соединять передними/ задними и боковыми сторонами. Модули можно использовать для перевозки любого негабаритного и особо тяжелого груза: из них можно создавать транспортные средства в виде отдельных тележек (передней и задней), соединенных очень длинным самонесущим грузом. В этом случае груз укладывается на опорно-поворотные устройства, что существенно улучшает маневренность автопоезда. Длина таких конструкций может в десятки раз превышать длину модулей. Рулевое управление передним модулем осуществляется тягачом, а задним модулем – оператором вручную с помощью дистанционного пульта. Модули могут оснащаться специальным комплектом устройств продольной стыковки, обеспечивающим возможность использования данной модели в виде прицепа или полуприцепа с управляемыми подвесками. Низкорамные транспортные средства могут комплектоваться промежуточными грузовыми платформами шириной 3 м и длиной 7, 9, 10, 12 и 15 м. Можно сформировать низкорамное транспортное средство, состоящее из двух трехосных или двухосных модулей и промежуточной грузовой платформы, жестко закрепленной между ними. Минимальная погрузочная высота платформы – 575 мм. Грузоподъемность низкорамных транспортных средств зависит от числа осей и длины промежуточной платформы. Чем длиннее платформа, тем меньше грузоподъемность модульного прицепа. Прицепы-модули могут буксироваться одним или несколькими тягачами. Число тягачей зависит от полной массы прицепного звена и тяговых усилий тягачей. На сегодняшний день ЧМЗАП выпускает уже четвертое поколение прицепов-модулей. Данная техника комплектуется высоконадежным и качественным импортным гидрооборудованием. Новые прицепы-модули оснащаются компактной современной силовой установкой, которая соответствует современным экологическим стандартам. Бельгийская компания Faymonville предлагает гамму модульных тележек Modulmax с числом осей от 2 до 6. Одним из основных преимуществ данных модулей является их универсальность: они могут соединяться с модулями других производителей. Разумеется, это очень удобно для клиентов. Модули Modulmax изготавливают на заводе Faymonville в Бельгии с применением самых современных технологий и оборудования. Рамы прицепов подвергают металлизации: под высоким давлением на поверхность металла наносится смесь цинка (85%) с алюминием (15%), что является лучшей из предлагаемых на рынке на сегодняшний день антикоррозионной защитой. На основе Modulmax создана также моторизованная версия Powermax, универсальные самоходные модули. Моторизованные модули востребованы на рынке, так как помогают автопоезду преодолевать подъемы и обходятся дешевле, чем дополнительный тягач, и могут использоваться как самоходка или как обычный модуль. Помимо модульных тележек компания Faymonville производит различные низкорамные платформы для модулей: трансформаторные с пониженной высотой загрузки, бочковозные с удлинением, вставками и раздвижкой в ширину, центральные балки для перевозки тяжелой строительной и карьерной техники. Для перевозки длинномерных грузов компания производит поворотные столы большой грузоподъемности, а также балластные ящики, оснастку для параллельной стыковки и т. п. Разработана версия модулей Modulmax, которые можно разделять пополам: S-Module Split Type. Такие «половинки» можно присоединять к целому модулю, создавая «полуторные» комбинации. Данная конструкция увеличивает возможности при составлении модульных прицепов. Из двух половин можно собрать полноразмерый модуль. S-Module Split Type также совместим с модулями других производителей. Компания «СПЕЦПРИЦЕП» одной из первых среди отечественных производителей стала конструировать модульные большегрузные системы для перевозки тяжелых и сверхтяжелых грузов. За последние несколько лет разработана целая гамма транспортных модулей с разной погрузочной высотой и числом осей от 2 до 6, с помощью которых можно формировать полуприцепы-тяжеловозы г/п от 30 до 200 т. У некоторых модификаций модулей предусмотрен активный привод колес. Модули могут стыковаться как в продольном, так и поперечном направлении, с гусаком и дышлом и оснащены стабилизаторами. Модульные системы оснащают гидравлической подвеской, которая дает возможность регулировать грузовую площадку по высоте, наклонять ее, поднимать оси (угол поворота 70°, разворот колес на 180° для замены внутреннего колеса) с помощью пульта дистанционного радиоуправления. Платформа при этом постоянно находится в горизонтальном положении благодаря большому ходу подвески (±300 мм). За счет гидравлического гусака поддерживается оптимальная нагрузка на седельно-сцепное устройство тягача. Высокая маневренность и оптимальные условия поворота таких транспортных средств достигаются установкой системы автоматического принудительного управления поворотом колес от угла складывания с тягачом. Механизм стыковки между тележками и платформой гидрофицирован. Прицепы оснащают централизованными системами смазки, тормозными системами АБС и EBS. Бампер съемный, его можно переставлять на другие тележки. Модульные системы от Компании «СПЕЦПРИЦЕП» стыкуются с модульными изделиями других производителей, при изготовлении применяют импортные стали и комплектующие. Качество и долговечность их окраски, внешний вид гарантированы системой подготовки изделия к нанесению лакокрасочного покрытия – обработкой в дробеструйной камере (два слоя эпоксидного грунта, два слоя полиуретановой краски). Автор благодарит за помощь в подготовке статьи заместителя главного конструктора завода «Уралавтоприцеп» Ю.Я. Гольденштейна |

|

В Советском Союзе перевозками нестандартных и сверхтяжелых грузов занимались специализированные организации. Такие же специализированные фирмы существуют и на Западе. У них имеются соответствующая техника, водители и специалисты, которые могут грамотно подобрать прицеп и тягач (или несколько тягачей) для транспортировки конкретного груза, квалифицированно проложить маршрут перевозки, заранее приняв во внимание высоту путепроводов, допустимую нагрузку мостов и дорог, радиусы поворотов и т. д. (наш журнал писал о таких перевозках, см. «ОС» № 6, 2011 г. и др.). С распадом СССР многие из тех специализированных организаций исчезли. В современной России существует тенденция, когда за доставку нестандартных грузов (которая стоит немалых денег) берутся фирмы, не имеющие ни опыта таких перевозок, ни специалистов, ни техники. Они даже не в состоянии грамотно заказать нужный прицеп на заводе, так как не представляют себе сложностей такой работы. Например, на завод-изготовитель обращается клиент: «Изготовьте мне что-нибудь, чтобы перевезти груз массой 230 т». Заводские конструкторы начинают выяснять: «Какой радиус поворота должен быть у прицепа? Какова должна быть предельная габаритная высота? Какие будут использоваться тягачи?» и так далее. Заказчик порой не в состоянии ответить на эти важнейшие вопросы. Доверять транспортировку сверхтяжелого груза такому перевозчику просто опасно, в пути возможны аварии с непредсказуемыми последствиями. Как отмечают отечественные производители, непрофессионализм потребителей порождает хаотичный спрос на прицепную технику, что затрудняет производителям планирование производства, а также перспективных исследовательских разработок. Подчеркнем, что иностранные производители прицепов очень серьезно относятся к тому, кто будет использовать их технику. Успешная перевозка сверхсложного груза поднимет имидж как перевозчика, так и изготовителя прицепа, а если груз перевернется – тень недоверия ляжет и на производителя прицепа. |

RUD

Высококачественные петли для надежного закрепления груза

Чтобы гарантированно выполнить все данные требования, компания RUD рекомендует использовать высокопрочные, испытанные в различных эксплуатационных условиях крепежные петли своего производства. Изделия соответствуют вышеперечисленным требованиям, включая маркировку допустимого усилия LC (Lashing Capacity) в даН, и имеют высокий уровень качества «Made in Germany». |