Современные фильтры для тяжелой техники (Часть 1)

Критерии работы фильтров

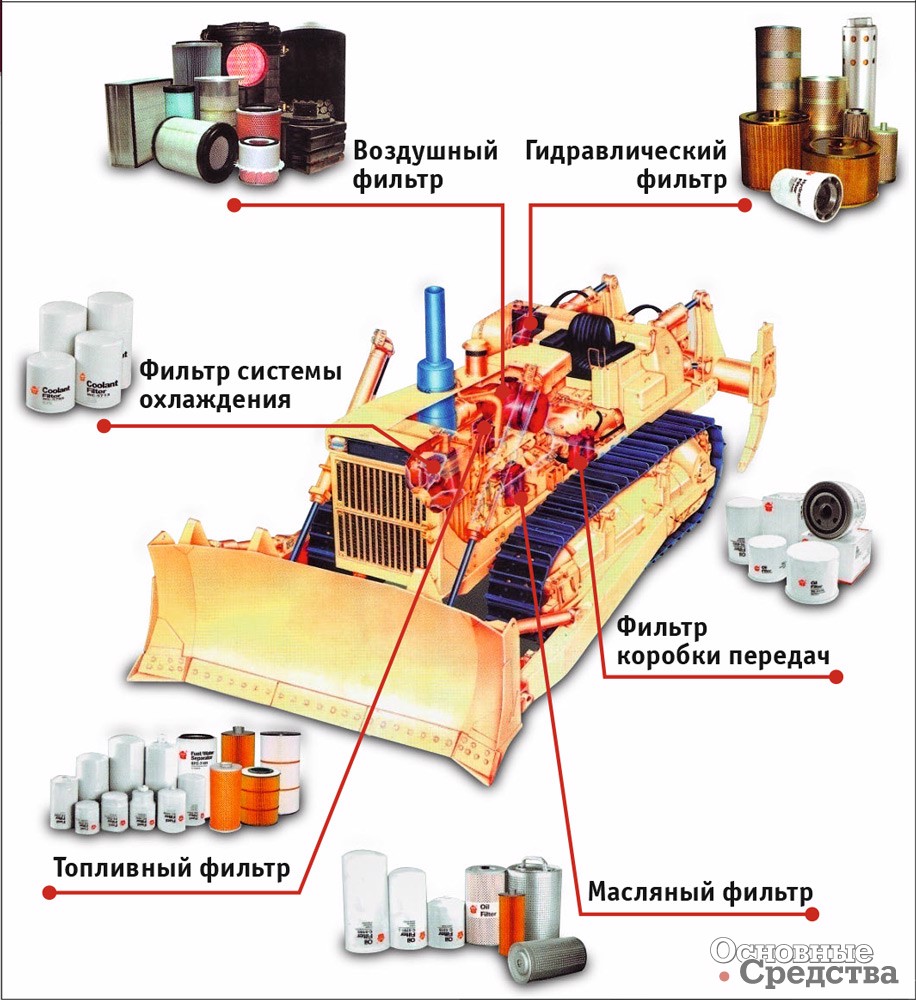

На современной мобильной машине может использоваться до двадцати средств фильтрации (данные фирмы Mann + Hummel, Германия) – воздушные фильтры (многоступенчатые), фильтры гидравлической системы (в том числе вентиляции гидробака), охлаждающей жидкости, трансмиссионного масла, моторного масла (в том числе вентиляции картера), топливные фильтры (в магистрали и в баке, вентиляции топливного бака), сажевый фильтр отработавших газов. Такое количество фильтров наглядно подтверждает, что фильтрация в механизмах и агрегатах современной мобильной техники является важнейшим средством повышения ее технического уровня, т. е. ресурса, производительности и других эксплуатационных характеристик.

Загрязнение рабочих узлов машины может происходить и при изготовлении (заусенцы при обработке деталей, отслоение покрытий, забоины при перевозке деталей, загрязнения от моющих жидкостей, из воздуха в помещении и из системы подачи сжатого воздуха, загрязнения от инструмента и т. д.), и в процессе эксплуатации. Источники загрязнения работающей машины различные: минеральные и органические частицы (пыль), содержащиеся в воздухе, металлические частицы – продукты износа, сажа от неполного сгорания топлива, конденсат, отработавшие газы, загрязнения, попадающие в системы при заправке гидравлической жидкости, масла, топлива. Однако основным загрязнителем для машин по объему является минеральная пыль, поступающая вместе с засасываемым воздухом и другими путями.

В современных фильтрах в основном используются следующие механизмы отделения загрязнений (твердых, жидких и газообразных):

- сепарация за счет использования инерционно-центробежных сил (циклоны, инерционные решетки, центрифуги);

- фильтрация через материалы из различных естественных и искусственных волокон или металлическую сетку.

Рабочие характеристики фильтров оценивают в процессе испытаний, методики которых регламентированы стандартами. На фильтр подается стандартная пыль, поэтому эффективность фильтра оценивается по способности задерживать именно пыль, а не другие возможные загрязнения.

При фильтрации в отличие от инерционной очистки через волокнистый материал по мере его засорения частицами (механическое застревание или сцепление частиц с волокном под действием сил Ван-дер-Ваальса) повышается сопротивление фильтра проходу фильтруемого вещества.

Показатель фильтра «эффективность очистки», или коэффициент очистки пыли, равен отношению массы задержанных фильтром частиц к массе всех поступивших на фильтр частиц в %:

где η1 – масса пыли, поданной в фильтр;

η2 – масса пыли, прошедшей через фильтр.

Как показывают испытания, у нового воздушного фильтра коэффициент очистки с начала работы начинает увеличиваться, так как крупные поры засоряются частицами пыли и перестают пропускать загрязнения. На определенном этапе коэффициент очистки воздушного фильтра достигает максимума, а затем начинает уменьшаться вследствие засорения. Поэтому в технических характеристиках воздушных фильтров приводится значение среднего коэффициента очистки пыли.

Для жидкостных фильтров, масляных и топливных, используются показатели «средняя тонкость отсева» – это размер частиц, улавливание которых составляет 50%; «номинальная тонкость отсева» – это размер частиц, улавливание которых составляет 90…95%, а также «абсолютная тонкость отсева» – улавливание 100% частиц (в зарубежных стандартах это понятие подразумевает максимальный размер частиц, пропускаемых фильтром).

Для фильтров с высокой тонкостью отсева, в основном гидравлических, применяется так называемый коэффициент количества b, который определяет отношение частиц определенного размера, или диапазона (например, от 0 до 10 мкм), поступивших на фильтр (N1), к количеству частиц этого же размера, прошедших через фильтр (N2):

Если β=1, значит, загрязнения не задерживаются, а если β<1, значит, фильтр пропускает все загрязнения и сам является источником дополнительного загрязнения. На практике такое случается у бракованных бумажных и картонных фильтров.

Из табл. 1 видно, что, например, у фильтра, для которого η = 99,5%, коэффициент количества β = 200 (т. е. фильтр пропускает одну из 200 частиц), а при η = 99,98% β = 5000 (фильтр пропускает всего лишь одну частицу из 5000) – это существенная разница, которая не ощущается при сравнении коэффициентов 99,5% и 99,98%!

Еще одним широко используемым критерием работы фильтра является перепад давлений DР на входе и выходе. Максимальный перепад по ISO 2941 ΔР ≤ 21,0 МПа. Общая потеря давления нормируется при кинематической вязкости рабочей жидкости 30 сСт. Для новых гидравлических фильтров низкого давления рекомендуется величина ΔР ≤ 0,03 МПа, для фильтров среднего давления DР ≤ 0,05 МПа и для фильтров высокого давления ΔР ≤ 0,08 МПа.

| η,% | 0 | 50 | 80 | 90 | 95 | 98 | 99 | 99,5 | 99,8 | 99,9 | 99,98 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| β | 1 | 2 | 5 | 10 | 20 | 50 | 100 | 200 | 500 | 1000 | 5000 |

Важный критерий работы фильтра – срок его службы до замены. Он определяется удельной поглощающей способностью фильтрующего материала (г/м2). Фильтр в целом характеризуется пыле- или грязеемкостью (в граммах задержанного загрязнителя или в часах работы до замены). Этот показатель зависит от многих факторов – загрязненности фильтруемой среды, конструкции фильтра, тонкости отсева применяемого фильтрующего материала. На современных фильтрах обычно есть индикаторы загрязненности, сигнализирующие о необходимости замены сменного фильтрующего элемента.

Срок службы фильтра – показатель относительный. Если фильтр хорошо выполняет свое назначение и задерживает много воды и загрязнений, он может прослужить меньше, чем плохой фильтр, который мало что задерживает, а потому может прослужить довольно долго.

Методы безмоторных испытаний

Для оценки показателей работы автотракторных фильтров разного назначения (воздушных, масляных, топливных, гидравлических, салонных и др.) в мировой практике используются стандартные безмоторные стендовые испытания. Конечно, такие испытания являются условными и не отражают в полной мере условий реальной эксплуатации фильтров в машине. Зато они позволяют за счет единых стандартных методик с применением искусственных стандартных загрязнителей – испытательной пыли получать объективные показатели работы фильтров и сравнивать их. Практически все зарубежные фирмы – изготовители автотракторных фильтров и сменных фильтрующих элементов используют для оценки их работы международные стандарты ISO или SAE.

В СССР также были разработаны стандарты и методы стендовых испытаний автотракторных фильтров (ГОСТ 8002–72, ГОСТ 14146–88, ГОСТ Р 50554–93 и др., ОСТ 37.001.417–90, ОСТ 37.001.226–93 и др.). Указанные стандарты продолжают использоваться в России и сейчас, хотя у многих срок действия закончился и они не отражают современные мировые достижения в области фильтрации.

Аппаратура для безмоторных стендовых испытаний фильтров в последние годы значительно усовершенствовалась и позволяет точнее оценить эффективность улавливания фильтрами пыли и других загрязнителей. Это актуально, так как конструкции и сфера применения фильтров для очистки рабочих жидкостей и газов машин за последние годы значительно расширились, а требования к ним ужесточились.

Все зарубежные стандарты объединяет применение одних и тех же видов стандартной испытательной пыли (регламентируемых стандартом SAE J726), что обеспечивает сопоставимость результатов испытаний. Эти виды пыли, изначально предназначенные для стендовых испытаний воздухоочистителей, широко используют все зарубежные изготовители для оценки фильтров различного применения (табл. 2).

| Размер частиц, мкм | ACFTD (мелкая) | ACCTD (крупная) |

|---|---|---|

| Состав по массе, % | ||

| 0...5 | 39±2 | 12±2 |

| 5...10 | 18±3 | 12±3 |

| 10...20 | 16±3 | 14±3 |

| 20...40 | 18±3 | 23±3 |

| 40...80 | 9±3 | 30±3 |

| 80...200 | – | 9±3 |

Испытательные виды пыли, регламентированные российскими стандартами, отличаются от зарубежных как по минералогическому составу, так и по дисперсному.

Применяются два вида пылей: по ГОСТ 8002–74 для испытаний воздухоочистителей и фильтров моторных масел пыль с удельной поверхностью (5600±150) cм2/г – крупная и пыль по ГОСТ 14146–88 с удельной поверхностью 10 500 cм2/г – мелкая для испытаний топливных и гидравлических фильтров (табл. 3).

| Размер частиц, мкм | Содержание частиц по массе, % |

|---|---|

| По ГОСТ 8002–74 (крупная) | |

| 0...5 | 15 |

| 0...10 | 41 |

| 0...15 | 63 |

| 0...20 | 75 |

| 0...25 | 83 |

| 0...30 | 88 |

| Свыше 30 | 12 |

| По ГОСТ 14146–88 (мелкая) | |

| 0...2 | 10 |

| 0...4 | 30 |

| 0...8 | 65 |

| 0...18 | 90 |

| 0...20 | 97 |

| Свыше 20 | Остальные |

Самое главное то, что пыль по стандарту SAE изготавливает централизованно одна лишь фирма – Spark Co. (США) с точно выверенной дисперсностью и рассылает заказчикам во всем мире. У нас в стране нет такого центра по изготовлению испытательных видов пыли даже по нашим стандартам. Каждая испытательная лаборатория изготавливает их самостоятельно, поэтому точность в дисперсности (распределении по размерам) отечественных стандартных видов пыли весьма условная, а о сравнимости результатов испытаний разных лабораторий говорить сложно.

Коэффициент количества b определяют с помощью испытаний Multipass test, регламентированных ISO 4572 и ISO 16889.

В последние два-три года наиболее успешные российские производители фильтров приступили к выпуску продукции для автомобилей зарубежного производства. Наибольших успехов в этом направлении достиг концерн «Цитрон», проведя полномасштабную реконструкцию производства с целью выпуска продукции под маркой TSN в соответствии с требованиями мировых стандартов. Как сказал технический директор концерна «Цитрон» Андрей Александрович Гарбалев, была создана испытательная лаборатория, в которой проходят испытания фильтры воздушные, масляные, топливные, салонные, гидравлических и пневматических систем в соответствии со стандартами ISO и с применением пыли из США.