Обзор мобильной техники для перевозки и заправки топлива и масел

В данной статье мы кратко познакомимся с особенностями отечественных автотопливозаправщиков и автоцистерн и их производителями. Топливозаправочную технику для авиации и водного транспорта мы не рассматриваем.

Насколько востребованы автоцистерны и автотопливомаслозаправщики, можно судить хотя бы по тому, что в период весенней распутицы, когда во многих регионах закрывают второстепенные дороги для проезда большегрузного транспорта, для техники (небольшой грузоподъемности), перевозящей ГСМ, делают исключение – на них запрет не распространяется.

Автотопливомаслозаправщик может быть хорошей альтернативой складу ГСМ на удаленном, постоянном или временном объекте, если обустроить стационарный склад хранения и выдачи ГСМ сложно и дорого. Условия обустройства пункта хранения и раздачи топлива (если заправка не производится на месте работы техники, когда автотопливомаслозаправщик сам к ней подъезжает) изложены в НПБ 111-98 и др. документах. Специалисты даже советуют, что в некоторых случаях при проверке данного пункта автотопливомаслозаправщик можно «отправить в рейс», чтобы не вызывать лишних вопросов у проверяющих.

Расставим точки над «i»

Прежде всего уточним некоторые понятия. Согласно ГОСТ 33666-2015 «Автомобильные транспортные средства для транспортирования и заправки нефтепродуктов»: «Автоцистерны» – это транспортные средства на автомобильных шасси, предназначенные только для перевозки нефтепродуктов топлива и масел. Выпускаются также прицепы и полуприцепы с цистернами для перевозки топлива и масел.

«Автотопливозаправщики» («автотопливомаслозаправщики») – транспортные средства на автомобильных шасси, предназначенные как для перевозки топлива и масел, так и для заправки ими техники. Также выпускаются прицепы и полуприцепы с цистернами, предназначенные для перевозки и заправки топлива и масел. Эти транспортные средства выполняют заправку техники фильтрованными нефтепродуктами с одновременным измерением выданного объема, а также выдачу нефтепродуктов в мелкую тару – бочки, канистры. Кроме топливных фильтров и приборов измерения объема выданного продукта, по желанию заказчиков ГОСТ допускает наличие в автоцистернах для перевозки масла и маслозаправщиках нагревательного устройства для масла.

Целый «куст» или, как сейчас модно говорить, «кластер» предприятий, предлагающих спецтехнику, и в том числе для перевозки и заправки топлива и масел, располагается в Миассе Челябинской обл.

Одно из таких предприятий – ООО «Завод вакуумных машин «Слон» выпускает более 20 моделей автотопливозаправщиков и автоцистерн емкостью от 5 до 20 м3 для перевозки светлых нефтепродуктов на отечественных шасси «Урал», КАМАЗ, МАЗ. Форма сечения цистерн – «чемодан». Цистерны большого объема могут быть разделены на несколько секций, что позволяет перевозить разные виды топлива одновременно. Материал цистерн – низколегированная сталь 09Г2С. Количество секций в цистерне 1–3 (в зависимости от комплектации). Все транспортные средства оборудуются в соответствии с ДОПОГ.

В качестве опций для всех моделей предлагаются: автономный отопитель кабины; доработки шасси «северный пакет»; дополнительная секция цистерны с заливной горловиной; установка спального места в кабину шасси.

Другим официальным документом от МВД: «Автозаправочные станции. Нормы пожарной безопасности» НПБ 111-98, определяется понятие: «Передвижная автозаправочная станция жидкого моторного топлива (ПАЗС)» – это АЗС, предназначенная для розничной продажи жидкого моторного топлива, технологическая система которой установлена на автомобильном шасси, прицепе или полуприцепе и выполнена как единое заводское изделие. Среди прочего оснащения ПАЗС должна быть оборудована кассой для производства расчетов с покупателями нефтепродуктов. Таким образом, автотопливомаслозаправщики, обслуживающие технику на стройках, в горнодобывающих карьерах и на других предприятиях, под определение ПАЗС не подпадают.

Еще один пышный «куст» предприятий, производящих и предлагающих спецтехнику для перевозки и заправки топлива и масел, располагается в Нижнем Новгороде.

ООО «РусТрак» (г. Нижний Новгород) – крупное предприятие по производству и продаже специальной техники с собственным конструкторским бюро – ежемесячно выпускает более 80 ед. спецтехники: автотопливозаправщиков и автоцистерн на отечественных и иностранных шасси с колесными формулами 4х2 и 4х4 (шасси ГАЗ, ISUZU, HINO, HYUNDAI, FUSO, JAC, FOTON). Цистерны эллиптического сечения вместимостью 4–6 м3 из стали 09Г2С с двумя отсеками. Машины оснащаются оборудованием по ДОПОГ, и в том числе устройством ограничения скорости (УОС).

Согласно своду правил СП 156.13130.2014, требования к автозаправочным станциям жидкого моторного топлива, эксплуатирующимся в качестве топливозаправочных пунктов и складов нефтепродуктов, допускается определять по другим нормативным документам в области стандартизации, регламентирующим требования пожарной безопасности к объектам, на которых эти топливозаправочные пункты располагаются.

Заметим, что иногда производители называют модель транспортного средства «автоцистерной», но в качестве опций предлагают к ней установку комплекта аппаратуры для выдачи ГСМ, то есть имеется исполнение данной «автоцистерны» в виде полноценного «прицепа-заправщика».

Цистерны

Все российские производители выпускают довольно однотипную технику: это единственная цистерна, разделенная на несколько секций для разных нефтепродуктов, на автомобильном шасси или полуприцеп/ прицеп. В шкафу в задней части транспортного средства располагаются аппаратура для перекачки, выдачи и измерения объема топлива, шланги и заправочные пистолеты. Шкаф с аппаратурой может также находиться с левой стороны перед задней осью, чтобы в шкаф попадало меньше пыли. Часто это не серийная продукция, комплектация каждой машины подбирается по требованию заказчика.

Емкость цистерн бывает самая разная, примерно от 1 до 47 м3, так что каждый потребитель может подобрать цистерну в соответствии со своими потребностями.

Количество отсеков в отечественных цистернах, как правило, невелико, до 3–5, тогда как иностранные производители предлагают заправочные машины со множеством отсеков в цистернах для различных технических жидкостей, необходимых для заправки техники: от топлива и масла до охлаждающей, тормозной и омывающей жидкостей – все в одной цистерне, это удобно (но достаточно дорого). Кроме того, деление на отсеки позволяет уменьшить гидроудар на емкость при разгоне и торможении автомобиля, что увеличивает срок службы компонентов и улучшает управляемость автомобиля при движении с высокими скоростями.

Материал цистерн – низколегированная сталь (марки 09Г2С, температура эксплуатации: от –70 до +425 °С и др.), а также высоколегированная нержавеющая сталь и прочный алюминиево-магниевый сплав.

Компания Kässbohrer построила возле Тулы завод, на котором собирает прицепную технику. Компания предлагает полуприцепы-бензовозы с цистернами круглого переменного сечения из алюминиевого сплава. Техника может быть сконфигурирована по желанию клиента: емкость цистерн от 32 до 45 м3, число отсеков от 1 до 7, различные насосы, катушки для шлангов и т. д. Также предлагаются цистерны из нержавеющей стали. Шасси: сварная алюминиевая полурама.

Прицепы оснащаются системами безопасности, включая защиту от переполнения и противоугонную систему. Аппаратура для измерения объема топлива механическая и электронная. Kässbohrer предлагает установку на полуприцепы телематической аппаратуры, которая передает на смартфон или компьютер в офисе владельца техники информацию о ее местонахождении и эксплуатационных данных: износ тормозов, пробег, давление в шинах, нагрузка на оси и электронную тормозную систему прицепа (EBS), а также изменение температуры топлива в цистерне.

Некоторые производители предлагают в качестве опции вместо штатной цистерны из низколегированной конструкционной стали марки 09Г2С изготовление цистерны из высоколегированной нержавеющей стали.

Если цистерна выполнена из низколегрованной стали 09Г2С, а таких цистерн в России большинство, срок ее службы зависит от качества лакокрасочных материалов и технологии окраски. Желательно, чтобы поверхности перед покраской подвергались дробеструйной обработке и получали антикоррозионную обработку слоем цинкосодержащего грунта достаточной толщины.

Так, на «Машиностроительном заводе BONUM» (г. Ростов-на-Дону) цистерны подвергаются предварительной обработке в дробеструйной камере, затем наносится эпоксидный цинкосодержащий грунт и производится окраска двухкомпонентной эмалью на полиуретановой основе толщиной 90–250 мкм от ведущих европейских производителей.

Цистерны бензовозов BONUM имеют форму цилиндра переменного сечения («бутылочная» форма) емкостью 28–45 м3 из стали 09Г2С, 3–4 отсека (возможно добавление одного отсека по заказу). Машины оснащаются европейскими комплектующими.

Как известно, цистерны могут иметь сечение в форме круга, овала, эллипса и «чемодана» (прямоугольник со скругленными углами). Каждый из этих видов сечения имеет преимущества и недостатки.

Самые простые по форме и в изготовлении – цистерны круглого сечения, но у них выше расположен центр тяжести (и выше динамические нагрузки на шасси при езде) по сравнению с прочими сечениями, что может привести к опрокидыванию автомобиля при неблагоприятных обстоятельствах. Соответственно производителю транспортного средства приходится подбирать для них устойчивое шасси, оснащенное электронными системами безопасности: антиблокировки (требование ДОПОГ для всех транспортных средств, перевозящих ГСМ), стабилизации курса, аварийного усилителя торможения и системы защиты от опрокидывания.

Цистерны круглого сечения обладают наихудшим соотношением емкости и габаритов. С другой стороны, цистерны круглого сечения имеют минимальную эксплуатационную массу, что позволяет перевозить больше полезного груза.

Наиболее популярно у наших потребителей и производителей сечение цистерны типа «чемодан». У таких цистерн низко расположен центр тяжести, что обеспечивает хорошую маневренность и устойчивость транспортного средства даже при использовании обычных 2- и 3-осных шасси «бюджетного» сегмента. Технология производства цистерн «чемоданного» профиля сложнее (а значит, и дороже), чем у цилиндрических, так как формирование «чемодана» требует дополнительных затрат, времени и оборудования в виде специальных гидравлических формообразователей и лекал, в то время как для бочки круглого сечения достаточно прогнать стальной лист через вальцы – и обечайка готова.

На заводе ООО ТК «КОММАШ-ГРАЗ», который находится в п. Грабово Пензенской обл., освоен новый вид сечения для стальных полуприцепов-цистерн вместимостью от 28 до 32 м3 – «чемоданное», усеченное по обратному радиусу, позволяющее подобрать под конкретный тягач полуприцеп с максимальной емкостью для перевозки светлых нефтепродуктов. Также производятся цистерны овального и круглого переменного сечения. Число отсеков – от 1 до 6.

Предприятие выпускает большую номенклатуру техники для перевозки ГСМ: автотопливозаправщики, автоцистерны, прицепы-цистерны, стальные и алюминиевые полуприцепы-цистерны на шасси КАМАЗ, МАЗ (в том числе полноприводные модели), ГАЗ с колесными формулами 4х2, 6х4, 6х6. Техника разрабатывается индивидуально для каждого клиента, по заказу возможны изменение емкости цистерны и количества отсеков, комплектация импортным или отечественным оборудованием.

Цистерны овального и эллиптического сечения по характеристикам находятся где-то между «кругом» и «чемоданом». К тому же меньшая высота профиля эллиптических, овальных и «чемоданных» цистерн обеспечивает меньшее аэродинамическое сопротивление и связанные с этим преимущества при движении на достаточно высоких скоростях – меньший расход топлива и улучшенную управляемость.

В нашей стране производятся цистерны всех упомянутых типов, так как выбор того или иного производителя цистерн в пользу определенного сечения обусловливается, кроме всего прочего, наличием соответствующего оборудования и технологий. Например, за изготовление цистерн «чемоданного» профиля берутся далеко не все заводы.

Верхний и нижний налив

Немаловажным вопросом является способ налива цистерн. Традиционно нефтепродукты наливались в автоцистерны через горловины наверху цистерны. Однако у этого способа есть ряд серьезных недостатков.

Первый – проблемы безопасности. При наливе сверху через горловину нефтепродукты разбрызгиваются, при этом на наружной поверхности цистерны накапливается опасный заряд статистического электричества даже несмотря на то, что шасси цистерны обязательно заземляется. При подсоединении-отсоединении наливной арматуры, движении по мосткам цистерны оператора может проскочить искра, которая вызовет возгорание. Оператор вдыхает ядовитые пары нефтепродуктов, это вредит здоровью, при этом ему приходится перемещаться по верху цистерны на достаточно большой высоте – возможно падение и ранение.

Загрязнение окружающей среды. Пары нефтепродуктов попадают в атмосферу, капли стекают на землю. Бывают случаи перелива горючего через горловину (хотя сегодня используются автоматические системы предотвращения перелива).

Загрязнение самого нефтепродукта во время налива: через горловину цистерны могут попадать капли дождя, снег, пыль и т. д.

Малая производительность верхней загрузки – она производится только по одному отсеку, оператор тратит время на открывание/ закрывание горловин отсеков.

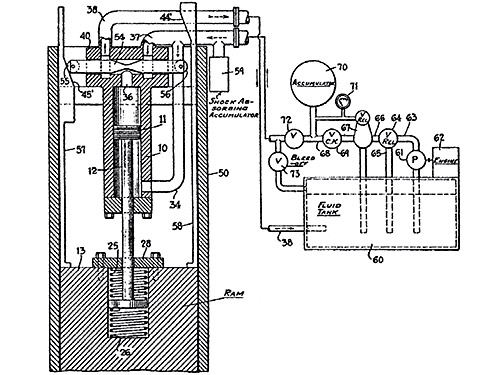

Нижний налив. Вышеперечисленные недостатки привели к логичному решению – разработке альтернативного способа заполнения цистерн снизу. При нижнем наливе цистерна заполняется через наливной узел клапанов и фитингов, смонтированных на днище. Соответственно оператору не нужно находиться наверху цистерны, оператор в течение всего процесса находится на земле в безопасности и весь процесс налива контролирует по монитору.

Исключаются и другие вышеперечисленные недостатки верхнего налива: верхние люки автоцистерны остаются плотно закрытыми, загрязнение разлитым топливом, опасность возгорания.

Увеличивается производительность: можно все отсеки заполнять одновременно, и время загрузки цистерны сокращается на 60% и более. Вот конкретный пример из практики: автоцистерна на 5 отсеков объемом 40 000 л при верхнем наливе заполняется около 45 мин, и та же цистерна при нижнем наливе наполняется всего за 12 мин. Кроме того, при нижнем наливе проще осуществить рекуперацию паров нефтепродуктов, которая может уменьшить выбросы паров в атмосферу до 95% и более.

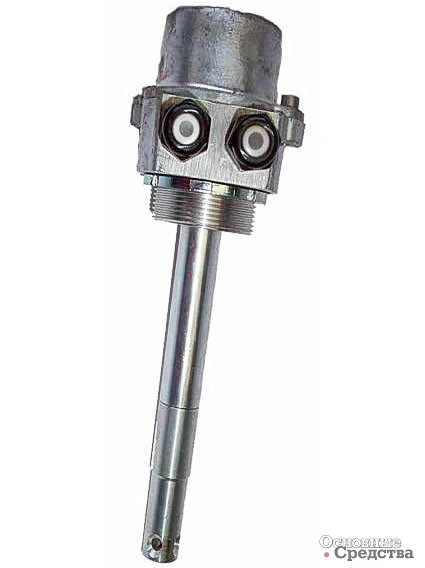

Компания Equiptank Engineering, SL. (г. Англесола недалеко от Барселоны, Каталония, Испания) с 1994 г. занимается производством запорной арматуры и клапанных систем для топливовозов, полуприцепов, мобильных цистерн и сосудов под давлением, и в том числе высококачественной арматуры как для верхнего, так и для нижнего налива. В обширный ассортимент продукции компании входит аппаратура для емкостей под перевозку и хранение агрессивных химических, пищевых и сыпучих продуктов. Также Equiptank производит запчасти для автоцистерн гарантированного качества. Вся продукция сертифицирована по EN 13922, отвечает самым высоким требованиям безопасности и стандартам качества.

В собственном конструкторском бюро компании ведутся разработки инновационного оборудования. Завод Equiptank оснащен самым современным оборудованием для доводки и сборки арматуры, все станки с ЧПУ. Литые алюминиевые заготовки получает от партнерской компании. Equiptank – это одно из немногих предприятий с полным циклом производства, оставшихся в Европе. Вся продукция маркируется, в том числе лазером, для контроля гарантии и борьбы с китайскими подделками.

В России продукцию Equiptank Engineering, SL. представляет ООО «ЛИГИР» (г. Москва).

Так как при нижнем наливе нет визуального контроля за изменением уровня заполнения отсеков, автоцистерна и нефтебаза оборудуются системой автоматического контроля уровня наполнения. Подобные системы для нефтебаз делает, например, Timm Elektronik GmbH (Германия), дистрибуцию которой на рынке РФ и Таможенного союза также обеспечивает ООО «ЛИГИР».

Нижний налив – это самый прогрессивный способ. Его преимущества стимулируют отечественные НПЗ к активному внедрению нового оборудования. Сегодня в нашей стране ведущие НПЗ и нефтебазы ведут процесс модернизации своих наливных терминалов, например, «Московский нефтеперерабатывающий завод» уже полностью осуществляет налив снизу.

Несомненно, нижний налив – это будущее отрасли. В настоящее время в Европе и США это уже единственный способ налива нефтепродуктов, арматура для него делается по стандартам API. Однако для перехода на новый способ налива в России требуется новое оборудование – как на нефтебазах, так и на транспортировочной технике. Для перехода на нижний налив в России требуется модернизация порядка 80% нефтебаз и 90% бензовозов.