Приборы безопасности автокранов

«Несмотря на наличие многих приборов безопасности, основным условием обеспечения безопасной работы на кранах является четкость действий, собранность и повышенное внимание машиниста во время работы, а также соблюдение им установленного порядка и правил обращения с крановой техникой» (из статьи А.Ф. Лобзина и И.В. Горбунова «Устройство и эксплуатация автомобильных кранов», М.: ДОСААФ, 1980).

В соответствии с Правилами устройства и безопасной эксплуатации грузоподъемных кранов каждый кран должен быть в обязательном порядке оснащен приборами безопасности, интегрированными в систему контроля и ограничения грузоподъемности и записи данных о всех подъемах. Центральное устройство системы, именуемое прибором безопасности, размещено в кабине крановщика. В его состав входят контроллер и панель управления и индикации. Для отечественной краностроительной отрасли эти приборы выпускают ООО «Арзамасский электромеханический завод», ООО НПП «Резонанс» (Челябинск), НПК «Автоматические системы» (Ростов-на-Дону). Наибольшее распространение получила арзамасская аппаратура.

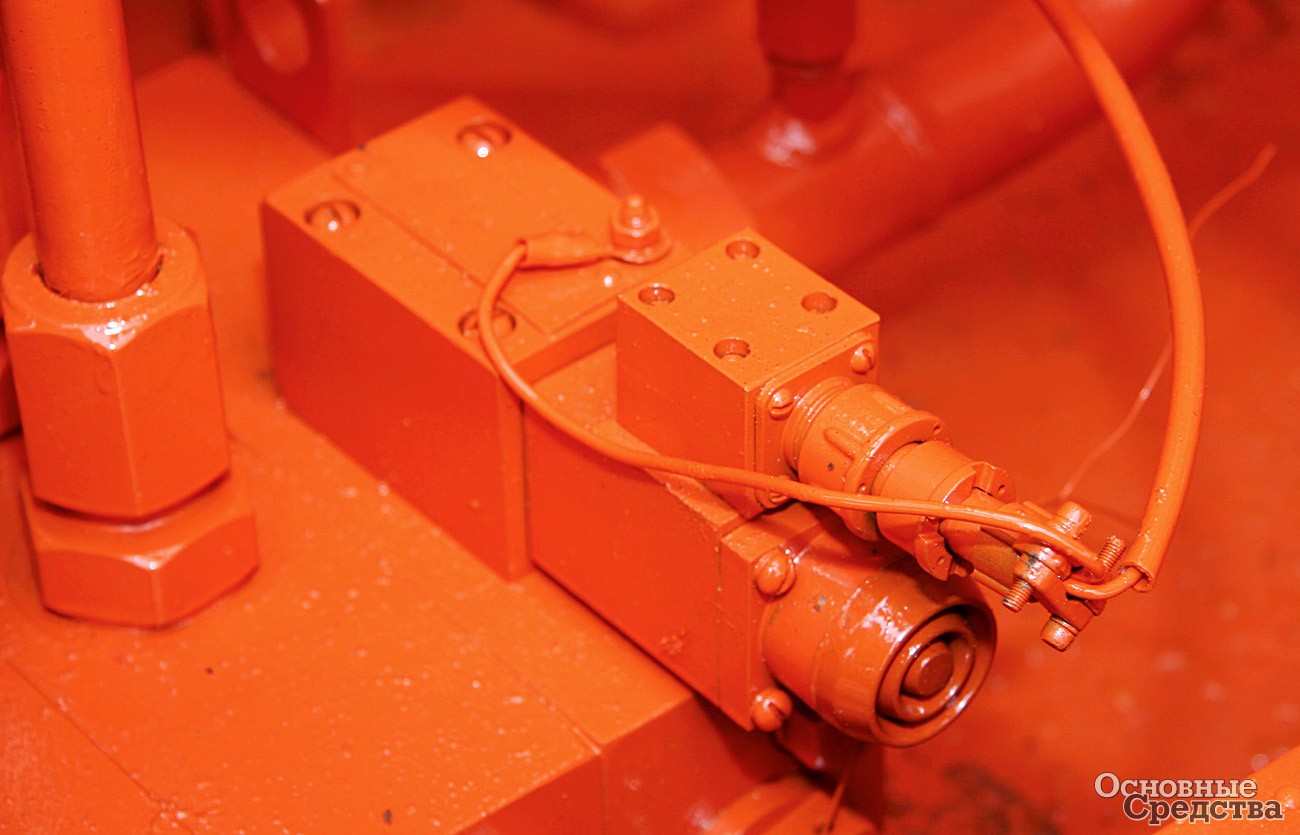

Кроме этого прибора в систему безопасности современных кранов входят датчики – датчик азимута поворотной платформы, датчик угла наклона стрелы, датчик длины стрелы, датчик усилия, сигнализатор опасного напряжения, а также исполнительная аппаратура и комплект соединительных кабелей. Все датчики, работающие с прибором безопасности, установлены стационарно, за исключением сигнализатора опасного напряжения. При установке гуська в рабочее положение сигнализатор снимают и переносят на оконечность гуська. Исполнительная аппаратура – клапаны и ограничители – на современных кранах подключены к гидравлической системе.

Выходные аналоговые электрические сигналы датчиков преобразуются в цифровые на входе в контроллер с помощью аналого-цифровых преобразователей (АЦП). Применяют две архитектуры систем безопасности. Первая, унаследованная от старых систем, – с одним АЦП на контроллере, который последовательно преобразует все аналоговые сигналы. Во второй архитектуре каждый датчик оснащен собственным АЦП, и передача сигнала идет по цифровому каналу. В западном краностроении для этого используют последовательную шину CAN bus.

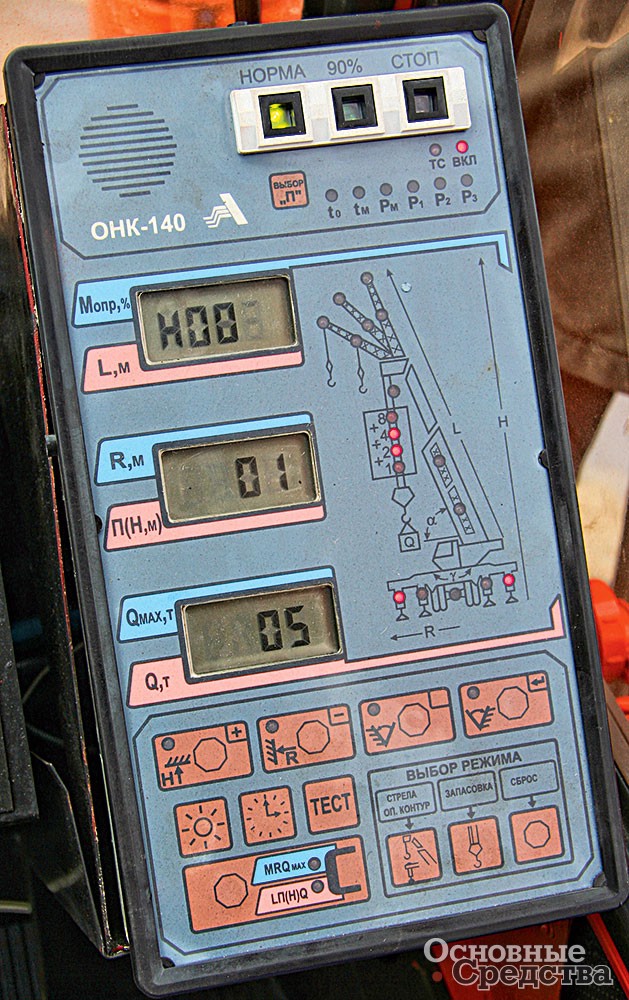

Прибор безопасности, или ограничитель грузоподъемности, должен обеспечивать ограничение грузоподъемности в соответствии с паспортными характеристиками крана, обнаружение линий электропередачи (ЛЭП) с помощью антенного блока, координатную защиту при работе крана в стесненных условиях и вблизи ЛЭП, регистрацию параметров наработки крана, индикацию на лицевой панели прибора параметров рабочей конфигурации, параметров нагружения крана и конструктивных ограничений – высоты подъема крюка, вылета крюковой подвески, сматывания каната с барабана лебедки и др. Сегодня на стреловых кранах применяют приборы безопасности ОНК-140 и ОНК-160 Арзамасского электромеханического завода, АС-АОГ-01м+ производства НПК «Автоматические системы», ОГМ-240 производства НПП «Резонанс». Характеристики приборов и их датчиков приведены в таблице.

Прибор ОНК-140 широко востребован на рынке. Однако длительный 13-летний опыт его эксплуатации выявил ряд недостатков как в части качества элементов прибора, так и в части алгоритма его работы. Тензометрические датчики измерения давления с внешней термокомпенсацией не отличаются точностью, надежностью и длительным ресурсом. При низкой температуре ЖКИ-индикаторы требуют длительного предварительного прогрева. Вывод на лицевую панель рабочих параметров крана, не относящихся к прямому назначению прибора безопасности, перегружает интерфейс, тем самым осложняя работу крановщика. Встроенный регистратор параметров не соответствует действующим нормативным документам – отсутствуют таймер реального времени и ввод в память контроллера первичной информации о кране и приборе, периодически наблюдаются пропуски данных в отчетах. Алгоритмы обработки информации контроллера и встроенного регистратора параметров не соответствуют нормативной документации и не согласованы с крановыми заводами.

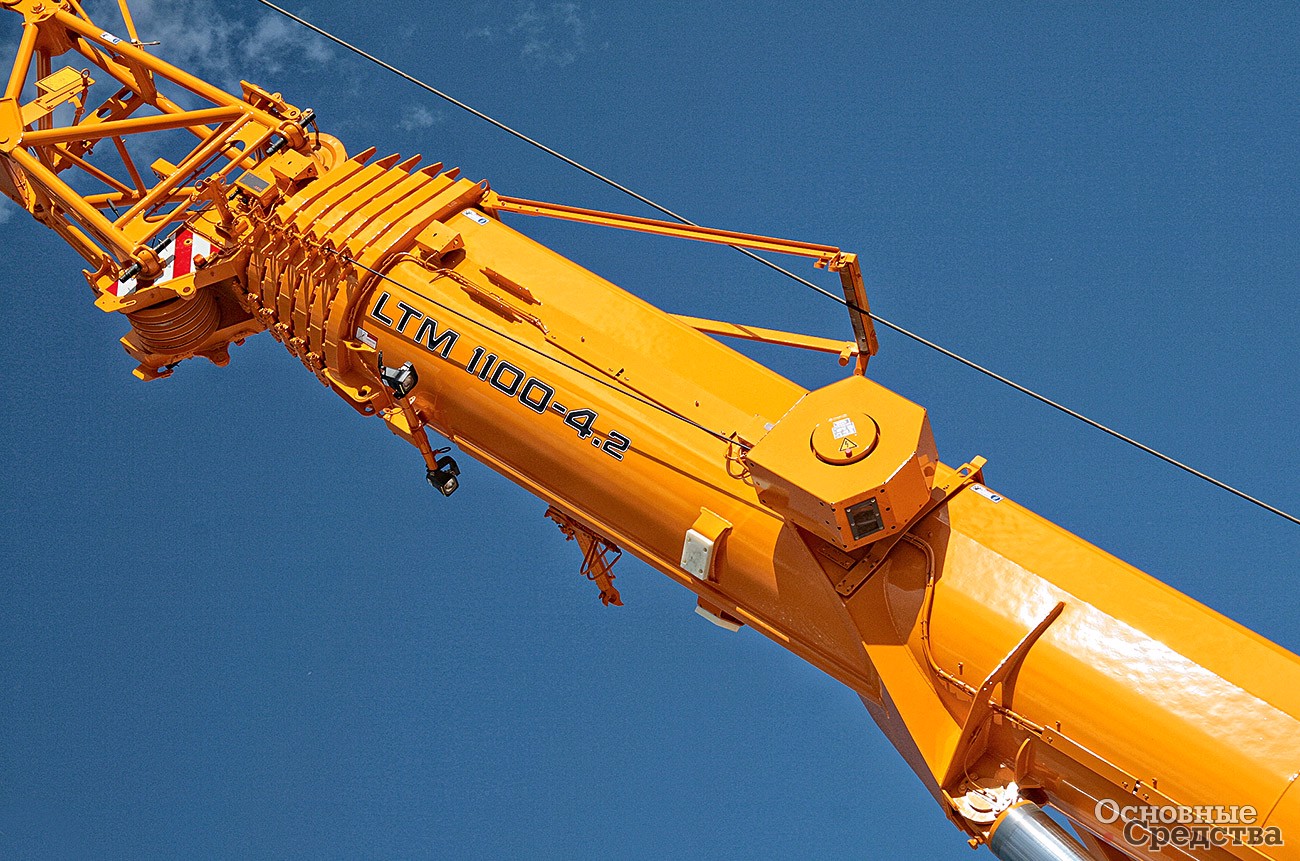

Принятая при разработке ОНК-140 концепция универсального прибора, предназначенного для установки на любой стреловой кран, оказалась неудачной, так как на лицевой панели не предусмотрено отображение возможных наборов параметров рабочих конфигураций, например, вариантов противовесов, опорных контуров, стрелового оборудования, законов выдвижения секций стрелы, кратности запасовки грузового каната. По этой причине оказалось невозможно применять прибор ОНК-140 на стреловых кранах СТ-2, СТ-3 (ОАО «Сокол»), КС-8973, КС-59712 (ОАО «Автокран»).

Прибор безопасности ОНК-160 оборудован контроллером с увеличенными быстродействием и памятью и встроенным регистратором параметров, оснащенным таймером реального времени. В качестве индикационной панели применяется четырехстрочный ЖК-дисплей, требующий для работы при низкой температуре дополнительного времени прогрева. В ОНК-160 применяются датчики ОНК-140 с оборудованием их АЦП для использования передачи данных в контроллер цифровыми кодами. Чтобы обеспечивалась требуемая точность, датчик угла наклона стрелы оборудуют термостатированием. В результате к недостаткам датчиков ОНК-140 добавляются дополнительно недостатки, связанные с передачей сигналов цифровыми кодами по нестандартному интерфейсу.

Прибор кроме исполнения функций ограничения грузоподъемности и задач координатной защиты выполняет контроль параметров дизеля и гидросистемы крана. Функции диагностики реализуются с использованием многооконного варианта индикации, при этом основные параметры крана, вычисляемые прибором безопасности, временно недоступны для крановщика. На современных стреловых кранах ведущих зарубежных фирм функции диагностики и прибора безопасности разделены, а параметры отображаются на разных панелях. Поэтому пульт прибора ОНК-160 не удовлетворяет современные требования к эргономике крана. Приемочные испытания прибора в составе крана КС-45717К-1 проведены в декабре 2005 г., а с 2006 г. прибор поставляют крановым заводам.

Микропроцессорный прибор безопасности АС-АОГ-01м+, прототипом которого стал японский ограничитель грузоподъемности AMLM1 компании Таdano, создан в НПК «Автоматические системы» в 1989 г. Его элементная база и датчики постоянно совершенствуются. Сегодня применяемые комплектующие позволяют отказаться от температурных коррекций показаний датчиков, а 7-сегментные светодиодные индикаторы избавили от необходимости длительно прогревать панель индикации при низкой температуре окружающей среды. Алгоритмы, заложенные в программу контроллера прибора, позволяют оборудовать им краны с многосекционными стрелами, имеющими увеличенные статические и динамические деформации. Применение многооконного пульта индикации, когда основные показатели могут быть временно недоступны крановщику, недопустимо, так как снижается безопасность эксплуатации крана.

Проработка лицевой панели с ЖК-дисплеем прибора ОГМ-240 повторяет решения прибора MARK 4E/2 компании Krüger Systemtechnik. Все датчики ОГМ-240, как и датчики ОНК-160, имеют цифровые выходы с нестандартным протоколом. Изначально прибор применяли на стреловых кранах сравнительно небольшой грузоподъемности (г/п) – до 25 т, и достаточно жесткими стрелами. В настоящее время ОГМ-240 устанавливают на кран г/п 80 т. У прибора все тот же недостаток – его пульт не соответствует современным требованиям эргономики.

Как работает прибор безопасности? Контроллер прибора по показаниям датчиков и в соответствии с заложенным в его программу алгоритмом вычисляет основные показатели нагружения крана – массу поднятого груза Qг, вылет крюковой подвески, грузоподъемность Qн крана с учетом рабочей конфигурации и степень загрузки крана Qг/Qн, выраженную в процентах. При превышении 90% загрузки на пульте должны загореться желтая лампа (светодиод) и включиться прерывистый звуковой сигнал. Красный светодиод на пульте загорается при превышении 100% загрузки. Когда загрузка превышает 103...105%, прибор безопасности срабатывает и останавливает механизмы крана. При этом включается непрерывный звуковой сигнал. После останова механизмов крана прибор разрешает исполнение команд крановщика, направленных на снижение загрузки крана (опускание груза, уменьшение грузового момента за счет подъема стрелы).

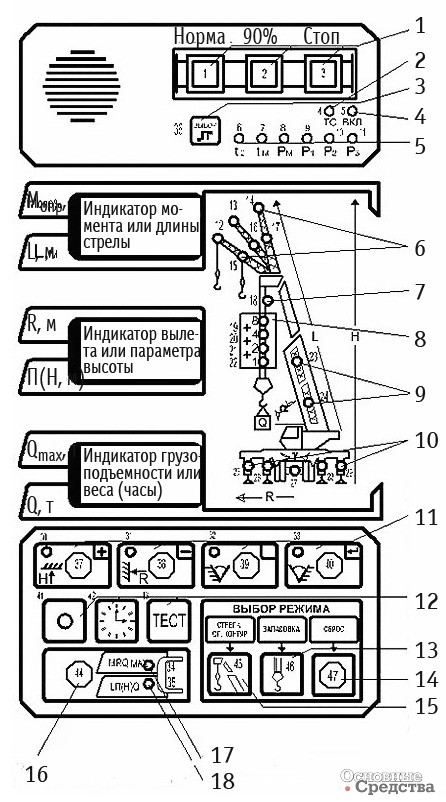

1 – индикаторы загрузки крана; 2 – индикатор включения подогрева ИЖЦ; 3 – кнопка выбора параметра в режиме НАСТРОЙКА; 4 – индикатор включения питания; 5 – индикаторы настраиваемого параметра и его предельного состояния: температура охлаждающей жидкости, температура масла, давление масла в двигателе, давление в напорных магистралях и магистрали управления; 6 – индикаторы угла наклона составного и одиночного гуська (30°, 15°, 0°); 7 – индикатор срабатывания ограничителя подъема крюка; 8 – индикаторы выбранной запасовки полиспаста; 9 – индикаторы секций гуська в транспортном положении; 10 – индикаторы положения опор: выдвинуты, выдвинуты наполовину, не выдвинуты; 11 – индикаторы и кнопки ввода координатной защиты: «Потолок», «Стена», «Угол левый», «Угол правый» или кнопки: «Увеличить», «Уменьшить», «Резерв», «Ввод в память ОНК в режиме НАСТРОЙКА»; 12 – кнопки «Включение-выключение подсветки», «Вызов текущего времени», «Тест ОНК»; 13 – кнопка установки запасовки полиспаста; 14 – кнопка сброса ОНК; 15 – кнопка установки режима работы стрелового оборудования и положения опор; 16 – кнопка смены параметров, отображаемых на ИЖЦ; 17 – указатель отображения на ИЖЦ параметров M, R, Qmax; 18 – указатель отображения на ИЖЦ параметров L, П (Н), Q

Регистратор параметров крана регистрирует их и их изменение во времени. Регистратор должен быть оборудован таймером реального времени, что позволяет фиксировать реальные дату и время кадров, представляющих наборы значений параметров. Память его разбита на сегменты – идентификационный, оперативный, долговременный и пользовательский. Память прибора считывают с помощью ноутбука, карманного персонального компьютера (КПК) с USB интерфейсом либо стандартной флэш-карты SecureDigital (SD). Данные расшифровывают и анализируют на ПК с помощью специального программного обеспечения. Ноутбук с программой и интерфейс для подключения и съема данных с прибора безопасности входят в комплект оборудования, которое эксперт берет с собой на выезд к клиенту в случае аварии, поломки или отказа крана. У эксперта есть все средства, чтобы прочесть данные о всех подъемах, а также о том, был ли отключен прибор безопасности, поэтому пытаться обмануть эксперта не имеет смысла.

Вместе с прибором производитель должен предоставить паспорт прибора, технические условия на прибор, руководство по эксплуатации, инструкцию по монтажу, пуску и регулировке, руководство по эксплуатации регистратора параметров, программу испытания прибора в составе крана и разрешение на изготовление и применение прибора. Прибор безопасности должен работать в течение всего срока эксплуатации крана. ГОСТ 22827 предписывает срок службы крана до списания не менее 10 лет для всех типоразмеров. Максимальный срок службы зависит от грузоподъемности крана: для кранов г/п 16 т – 11 лет, для кранов г/п от 16 до 40 т – 12 лет, для кранов г/п от 40 до 100 т – 13 лет, для кранов г/п свыше 100 т – 16 лет.

| ОНК-140 | ОНК-160 | АС-АОГ-01м+ | ОГМ-240 | |

|---|---|---|---|---|

| Пульт управления | ЖКИ-индикаторы. Параметры конфигурации представлены на лицевой панели. На индикаторы выводятся параметры крановой установки и шасси. Время включения в работу при низкой температуре не менее 20 мин | ЖКИ-дисплей. Параметры конфигурации индицируются только по вызову. На индикаторы выводятся параметры крановой установки и шасси. Время включения в работу при низкой температуре не менее 20 мин | Светодиодные индикаторы. Параметры конфигурации представлены на лицевой панели. Время включения в работу 15 с во всем диапазоне рабочих температур крана | ЖКИ-дисплей. Параметры конфигурации индицируются только по вызову. На индикаторы выводятся параметры крановой установки и шасси. Время включения в работу при низкой температуре не менее 20 мин |

| Датчики давления; другие датчики усилия | Тензометрические с термокомпенсацией. Применение датчиков давления из-за трения в уплотнениях гидроцилиндра приводит к сокращению рабочего вылета при большой длине стрелы | Тензометрические с термокомпенсацией. Применение датчиков давления из-за трения в уплотнениях гидроцилиндра приводит к сокращению рабочего вылета при большой длине стрелы | Датчик давления на полупроводниковых кристаллах; повышенная точность. Отработано применение еще двух типов датчиков усилия: в штоке гидроцилиндра и грузовом канате. | Датчик с цифровым выходом. Применение датчиков давления из-за трения в уплотнениях гидроцилиндра приводит к сокращению рабочего вылета при большой длине стрелы |

| Датчик длины стрелы | Установлен на корневой секции. Кабель на барабане не защищен от воздействий внешней среды. В случае обрыва или схода кабеля с барабана датчик разрушается | Датчик с цифровым выходом, установлен на корневой секции. Кабель на барабане не защищен от воздействий внешней среды. В случае обрыва или схода кабеля с барабана датчик разрушается | Установлен на корневой секции. Кабель на барабане защищен от воздействий внешней среды кожухом. Датчик снабжен устройством защиты от обрыва кабеля | Датчик с цифровым выходом, установлен на корневой секции. Кабель на барабане не защищен от воздействий внешней среды. При обрыве кабеля или сходе кабеля с барабана датчик разрушается |

| Датчик угла наклона стрелы к горизонту | Установлен на корневой секции. Требуется его термостатирование. Время готовности – до 20 мин | Датчик с цифровым выходом, установлен на корневой секции. Требуется его термостатирование. Время готовности – до 20 мин | Датчик угла размещен в корпусе датчика длины стрелы. Термостатирование не требуется | Датчик с цифровым выходом, установлен на корневой секции. Термостатирование не требуется |

| Регистратор параметров | Отсутствует таймер реального времени и ввод первичной информации. Форматы отчетов регистратора не соответствуют РД. В оперативной информации при аварийных ситуациях пропуски доходят до 30 с | Оборудован таймером реального времени. Форматы отчетов не соответствуют РД | Оборудован таймером реального времени. Форматы отчетов соответствуют РД. | Оборудован таймером реального времени. Форматы отчетов не соответствуют РД |

| Алгоритмы контроллера прибора | Ноу-хау разработчика | Ноу-хау разработчика | Используются алгоритмы НИИКраностроения | Алгоритмы неизвестны |

| Завод-производитель | Выпускается серийно Арзамасским электромеханическим заводом с 1994 г. | Выпускается серийно Арзамасским электромеханическим заводом с января 2007 г. | Выпускается серийно НПК «Автоматические системы» с 1989 г. | Выпускается серийно НПП «Резонанс» с 2002 г. |

| Крановые заводы, применяющие приборы | «Автокран», ГАКЗ, КАЗ; «Газпром-Кран», Угличмаш | «Автокран», «Газпром-Кран» (КС-8973; КС-54711Б) | ЗЭМЗ, «Сокол», «Газпром-Кран», «Автокран» (КС-54712) | ЧМЗ, Юрмаш, «Автокран» (ДГК-50.1; КС-7474) |

Датчики эксплуатируют в соответствии с руководством по эксплуатации прибора. Приборы безопасности обслуживают специализированные организации, получившие лицензию регионального органа Ростехнадзора. Над широкой сетью организаций по обслуживанию приборов безопасности шефствует ООО НТЦ «Строймашавтоматизация».

Как видим, приборы безопасности и работающая в комплексе с ними аппаратура хотя и удовлетворяют нормативные требования, но морально устарели и отстают от западных аналогов. Развитие крановой отрасли требует от приборостроителей новых разработок, отвечающих современным техническим и эргономическим требованиям. В качестве ориентира можно взять продукцию немецкой фирмы Hirschmann. Впрочем, даже если ваш прибор морально устарел, это не означает, что его можно отключить.

Итоги 2009 года

В 2009 г. в Российской Федерации произведено 1272 автокрана. Завод «Автокран» выпустил 595 кранов, «Газпром-Кран» – 58. Таким образом, доля автокранов «Ивановец» составила 51%, в 2008 г. этот показатель был на уровне 46%.

Клинцовский автокрановый завод выпустил 184 автокрана, Галичский завод – 257 автокранов. Совокупная доля обоих заводов составила 35%. Львиная доля выпуска, как и у «Автокрана», пришлась на 25-тонники – 136 единиц у Клинцов и 211 единиц у Галича, из них новых моделей 25-тонников с 28-метровой стрелой Клинцы выпустили 24 единицы, а Галич – 65 единиц. Автокранов «старших» моделей грузоподъемностью (г/п) 40 т Клинцовский завод выпустил 6 единиц и 31 кран г/п 50 т вышел из ворот Галичского завода. Автокранов г/п 15...20 т Клинцовским заводом выпущено 42 единицы.