Как повысить эффективность дробильно-сортировочного оборудования

Критерии эффективности оборудования

Учитывая растущий спрос на щебень определенных размеров и повышение требований к качеству материала, наиболее эффективным оказывается оборудование, обеспечивающее на выходе максимально правильную форму зерен и точный размер фракции. Дробильная установка является лишь одним из компонентов большого и сложного комплекса. Поэтому ее работа зависит от правильного выбора, установки, настройки и взаимодействия питателей, конвейеров, грохотов, приводных компонентов и промежуточных бункеров.

Как добиться хороших результатов при дроблении

Обычно исходный материал подается вибрационным питателем с колосниковой решеткой, с помощью которой поток подаваемого в щековую дробильную установку материала делится на две фракции. Так происходит отсев мелочи. После этого более крупная фракция поступает в загрузочный бункер щековой дробильной установки, где происходит дробление методом раздавливания материала дробящими плитами. Щековые дробильные установки в основном используются для первичного дробления и достаточно редко в качестве вторичного агрегата. В результате на выходе, как правило, получается крупная фракция, потому что порода разрушается вдоль линий естественного разлома. Чтобы повысить эффективность работы щековой дробильной установки, рекомендуется равномерно подавать материал в камеру дробления, так, чтобы она была постоянно заполнена на 2/3 своего объема. Достичь этого удается не всегда в силу неравномерности поступления материала из карьера. Материал проходит через дробильную камеру под действием силы тяжести и под давлением верхнего слоя камней.

Если камера не заполняется и взаимного соударения кусков породы не происходит, то на выходе образуются преимущественно зерна плоской формы. Хотя при этом и снижается объем мелких частиц, но пропускная способность дробильной установки уменьшается. На практике щековые дробильные установки редко выходят на проектную мощность. Это связано с тем, что последующая перерабатывающая установка в цепи, как правило, не успевает обрабатывать поступающий материал. В идеальном случае степень измельчения щековой дробильной установки достигает шести. Минимально допустимая величина разгрузочного зазора указывается производителем оборудования для каждого вида материала. Из щековой дробильной установки материал по транспортеру подается в питатель конусной дробильной установки, где происходит его дробление на более мелкие части.

За последние несколько лет многие производители дробильно-сортировочного оборудования расширили ассортимент своей продукции за счет включения в него специализированных установок для переработки отходов. В результате дробления и сортировки отходов (старых материалов) подрядчики получают качественный продукт, который затем можно использовать повторно или реализовать, получив прибыль. Если материал не перерабатывать, то его хранение и вывоз потребуют дополнительных затрат. Для производителей дробильно-сортировочных установок, предназначенных для использования в сфере вторичной переработки, основная задача состоит в том, чтобы соблюсти баланс между удобством транспортировки, низким уровнем шума и соответствием экологическим требованиям.

Дробильно-сортировочная установка на гусеничном ходу Ammann RSS 120-M выполняет дробление, сепарацию и отсев, не уступая по своим возможностям специализированным машинам. RSS 120-M служит для переработки различных фракций старого асфальта, от фрезерованной крошки до крупных кусков, и получения сырья для асфальтобетонного завода. Эффективное и при этом щадящее дробление материала обеспечивается с помощью запатентованной технологии с использованием в качестве рабочего органа фрезы со сменными зубьями. Такая технология позволяет измельчать как твердые, так и мягкие материалы, такие как, например, глину, и подходит для работы в любых погодных условиях. Машина способна перерабатывать до 180 т вторичного сырья в час.

Установка RSS120-M с двумя ступенями дробления и подачей материала на повторное дробление может работать в режиме замкнутого цикла и отличается низким уровнем шума. Она обеспечивает высокую производительность при низком энергопотреблении и оснащена системой защиты от пыли. Для подготовки к работе установки достаточно 30 минут, а обслуживать ее может один оператор.

Конусная дробильная установка тоже работает на раздавливание. Материал дробится между неподвижной футеровкой чаши и футеровкой подвижного конуса. Эффективная работа конусной дробильной установки непосредственно связана с конструкцией и расположением питателя. Конусные дробильные установки используются как вторичные в качестве альтернативы ударным дробильным установкам, когда требуется получить равномерный по крупности продукт правильной формы с минимальным количеством сопутствующей мелочи. Несмотря на то, что разница в выходе мелочи между этими двумя типами дробильных установок может составлять всего несколько процентов, в конечном итоге при больших объемах работ это влияет на снижение себестоимости конечного продукта. Обычно степень измельчения конусной дробильной установки составляет от трех до пяти.

В молотковой установке подаваемый материал подвергается ударному воздействию вращающихся на роторе молотков. Вторичное дробление происходит, когда куски породы ускоряются на отбойных плитах. Такие дробилки, как правило, используются там, где критическим требованием является форма, а материал обладает низкой абразивностью. Разрушение в ударной дробилке происходит вдоль плоскостей естественного расщепления, что приводит к улучшению качества продукта с точки зрения формы. Более чем 60% разрушающего воздействия происходит при первоначальном ударе молотков. Остаток приходится на отбойную плиту и небольшое число столкновений между самими кусками материала. Поэтому важно, чтобы устройство подачи в ударную дробилку обеспечивало равномерное распределение подаваемого материала по всей ширине ротора. Это позволяет правильно распределять энергию подаваемого материала и не допускать неравномерного износа, обеспечивая постоянный размер продукта на выходе и низкое энергопотребление.

Настройка правильной скорости вращения ротора имеет решающее значение для эффективного производства. Далее по транспортеру материал перемещается на грохот для разделения на фракции. Негабаритный материал возвращается в дробильную камеру конусной или ударной дробилки для повторного дробления, а фракционный материал складируется в конусах.

Грохочение

Сортировка не менее важный этап, чем дробление. Грохоты бывают двух типов: наклонные и горизонтальные. По наклонной деке материал движется главным образом под действием силы тяжести. Горизонтальные грохоты отличаются тем, что им требуется больший ход для перемещения и сортировки материала. В качестве рабочей поверхности грохотов наиболее широко используются проволочные сита, к положительным качествам которых можно отнести значительное живое сечение просеивающей поверхности, а к отрицательным – быстрый износ.

Резиновые и полиуретановые панели подвержены износу меньше. Первые лучше подходят для просеивания сухих абразивных материалов, а вторые – для влажных. Наиболее часто возникающие проблемы при грохочении связаны с забиванием отверстий сит и налипанием мелких частиц. Засорение ячеек происходит, когда в отверстия сита попадают частицы чуть большего размера, чем их собственный размер, и блокируют их. Для устранения этого явления можно увеличить амплитуду колебаний, использовать сетку с отверстиями другой формы или из другого материала.

Твердые нерудные материалы чаще имеют хлопьеобразную или плоскую форму, что повышает риск засорения. Особенно это актуально для мелкого сырья с размером частиц до 16 мм. Тонкая эластичная просеивающая поверхность сита эффективно препятствует засорению при отделении мелкой фракции. Изменение настроек дробилки позволяет откорректировать размер фракции. Еще одна проблема, с которой сталкиваются в карьерах, это налипание влажного материала на проволоку сита. Мелкие частицы постепенно покрывают открытую область внутри ячейки и создают закупоривающий слой. Для устранения налипания увеличивают частоту, регулируют амплитуду вибрации, а также нагревают проволоку сита. Траектория движения грохота – это ключевой фактор эффективной сортировки.

Круговое движение обычно применяется в наклонных грохотах. С такой траекторией для более низких затрат энергии при перемещении материала вниз по экрану дополнительно используется сила тяжести. Сортировка на горизонтальном грохоте с прямолинейным движением обеспечивает точность фракции, но сетка в этом случае может быстро забиваться из-за налипания влажного материала. Эллиптическое движение сочетает лучшие черты кругового и прямолинейного движения. Такая траектория с высокой энергией помогает освободить мелкие частицы, создавая высокую устойчивость к забиванию ячеек и налипанию материала. Особенностью грохотов с эллиптической траекторией является возможность менять величину и угол хода. Более короткий ход с большим углом обеспечивает максимальную точность просеивания мелких фракций, тогда как длинный ход с меньшим углом позволяет быстрее перемещать крупнокусковой материал.

Особенности продуктов Metso Minerals

Компания Metso Minerals предлагает своим клиентам не только технику, но и конкретные решения для увеличения производительности и повышения объемов производства щебня. Выбор подходящего оборудования начинается с выстраивания правильного производственного процесса, под который подбирается подходящий набор машин. Конструкция щековых дробилок Nordberg серии C обеспечивает их долговременную эксплуатацию. Боковые плиты из горячекатаной стали, соединенные с литыми стенками через втулки болтовыми креплениями, и образуют жесткую раму. Клиновая система регулировки позволяет выставлять ширину разгрузочного зазора вручную или с пульта (при оснащении гидравлической системой регулировки).

Для выполнения различных видов работ предлагаются различные дробящие плиты. Дополнительно можно заказать боковые футеровки. Чтобы снизить нагрузку на фундамент и обеспечить дробильной установке продольный и вертикальный ход, используют резиновые амортизаторы и ограничители. Щековые установки серии C применяют в составе мобильных заводов Lokotrack серии LT на гусеничном ходу и Nordberg серии NW на базе полуприцепа. Так, в состав NW120 входит Nordberg C120. По заявлению производителя, для монтажа установки достаточно одного рабочего дня.

Для второй и последующих стадий дробления применяются конусные установки серии HP, которые за счет подвижного конуса с механической подвеской поддерживают стабильную работу всей технологической цепочки. Например, это NW300HPS с дробилкой Nordberg HP300. Для тонкой настройки разгрузочного зазора чаша поворачивается с помощью гидромоторов. Также можно полностью вывернуть чашу из резьбы регулировочного кольца для замены футеровки. Конусные установки серии НР перенастраиваются с крупного дробления на мелкое и, наоборот, заменой подвижного конуса, футеровки чаши, переходного кольца и клиновых болтов.

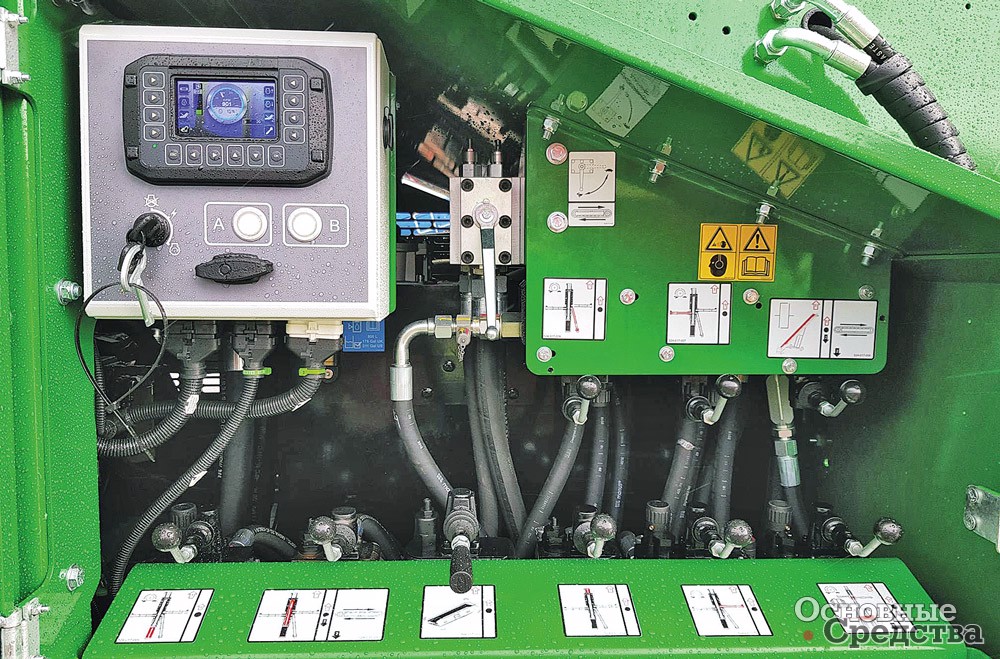

Система автоматизации Metso IC позволит оптимизировать работу любой дробильной установки Metso. Это достигается благодаря контролю температуры масла, потребляемой мощности и давления масла. Эти показатели отражают фактическую нагрузку на дробилку. Система Metso IC собирает информацию о состоянии установки и сообщает заранее о возможности неполадок. Удаленный пользовательский интерфейс для ПК доступен в стандартной комплектации.

Пополнение ряда мобильного оборудования Sandvik

Ассортимент мобильных установок Sandvik пополнился новой моделью QI442, в которой воплощены последние разработки компании. Установка на гусеничном ходу с роторной дробильной установкой с горизонтальным валом CI421 Prisec в стандартной комплектации оснащена магнитным сепаратором, грохотом предварительной сортировки, керамическими отбойными плитами и пультом дистанционного управления. Как и предыдущие установки серии Prisec, она может выполнять первичное и вторичное дробление, а положение отбойных плит с гидравлическим приводом можно отрегулировать для получения различных фракций. QI442 оборудована системой дистанционного слежения Sandvik My Fleet, которая помогает оптимизировать использование установки. В качестве привода используется дизельный двигатель Cat C13 со сцеплением в масляной ванне. Модульный подвесной грохот с двумя деками разделяет материал на две или три фракции.

Новые дробильные установки Terex MPS

Конусные дробилки серии TG мощностью от 90 до 750 кВт из новой линейки Terex предлагаются в двух версиях, для второй и третьей стадий дробления, и предназначены для производства высококачественного заполнителя и кубовидного материала для основания дорожных одежд. В верхнем узле конуса используется бронзовая втулка подшипника. Применяемость дробилки можно расширить за счет изменения хода эксцентрика и использования различных футеровок конуса.

Система контроля ACE7 включена в стандартную комплектацию для всех дробилок серии TG. Система ACE7 в постоянном режиме отслеживает эксплуатационные параметры установки и производит необходимые корректировки для обеспечения стабильной максимальной производительности. Кроме того, эта система обеспечивает гидравлическое управление шириной загрузочного зазора (CSS) даже под нагрузкой, компенсацию износа футеровки, поддержание оптимальной мощности конуса, регистрацию ключевых эксплуатационных параметров и показателей производительности, а также расширенную диагностику.

Щековая дробилка колесного типа Terex WJ1175 смонтирована на раме трехосного полуприцепа. Модуль щековой дробилки Terex JW42 c системой гидравлического клина, включенный в ее состав, позволяет быстро регулировать настройку разгрузочного зазора щеки, а профили дробящих плит разработаны специально для применения в карьерах для переработки нерудных материалов. Электронная система управления позволяет одному оператору управлять установкой.

Новый грохот McCloskey

Компания McCloskey International представила на выставке bauma в Мюнхене свой крупнейший на сегодня грохот S250. Новая модель включает три деки с боковым натяжением сетки на двух подшипниках. Гидравлическая система крепления дек грохота S250 позволяет легко производить замену сита, а также изменять угол его наклона.

«Дробмаш» предлагает мобильные версии ДСО

Российский производитель ЗАО «Дробмаш» приступил к серийному производству мобильного дробильно-сортировочного оборудования. Ассортимент включает ударно-отражательные комбинированные дробильные установки, мобильные комплексы для производства щебня, переработки строительных отходов, комбинированные дробильно-сортировочные установки, мобильные валковые грохоты, мобильные установки горизонтальной сортировки. На перевод техники из транспортного положения в рабочее требуется менее двух часов. Запатентованный гибридный привод Ecodrive, которым оснащены все самоходные установки «Дробмаш», снижает энергопотребление и уменьшает выбросы в атмосферу, позволяя сэкономить до 70% топлива. В дополнение к гибридному приводу установки можно подключать к промышленным электросетям. Агрегаты «Дробмаш» оснащены встроенными фильтрами сажи. Доступны опции звукоизоляции, пылеподавления, газоочистки и водяного впрыска.

Основные тенденции на мировом рынке

Недостаток квалифицированной рабочей силы, ощущаемый не только в России, но и во многих других регионах мира, способствует росту популярности установок с большей степенью автоматизации. Безусловно, автоматика позволяет выполнять работу эффективнее, а также повышает уровень безопасности. Однако надо учитывать, что даже небольшая проблема в сложной системе управления может привести к остановке всего дробильного комплекса. Поэтому далеко не все заказчики видят преимущество в отсутствии ручного режима работы.

Такие инновационные решения, как электрический и гибридный приводы, помогают наряду с уменьшением уровня вредных выбросов сократить расход топлива и снизить себестоимость продукции. Некоторые производители уже сейчас заявляют о том, что возможная экономия топлива может достигать 40%, а в отдельных случаях даже 80%. Ожидается, что в перспективе именно эти показатели выйдут для заказчиков на первый план. К традиционным приоритетам при разработке новых моделей дробильных установок относятся их мобильность и универсальность.