Рабочее оборудование ЭКГ

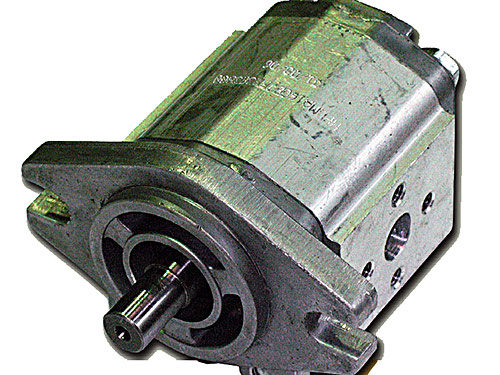

Ковш «прямая лопата» производства компании «Профессионал» для карьерного экскаватора Komatsu PC 1250

Ковш, отслуживший свое

Трудно переоценить значение экскаваторов семейства ЭКГ Ижорского завода тяжелого машиностроения и ПО «Уралмаш» для горной промышленности государств – бывших членов СЭВ. Механическая лопата ЭКГ-8И, его модификации ЭКГ-6,3УС и ЭКГ-4У, экскаватор ЭКГ-5А (ЭКГ-4,6Б), мощные ЭКГ-12,5 уже много лет остаются основным экскавационным оборудованием на сотнях разрезов и карьеров. ЭКГ-5А выпускают без значительных изменений конструкции почти тридцать лет. Выпуск ЭКГ-8И прекращен в конце 1980-х, с этого момента на предприятия начали поступать новые ЭКГ-10 и его модификации, которые имеют некоторые конструктивные отличия от своего предшественника ЭКГ-8И. Новые экскаваторы расширили ареал применения канатных механических лопат, так как под списание попадали считаные единицы машин. За несколько десятилетий эксплуатации ЭКГ-8И показал себя исключительно живучей машиной, со значительным ресурсом и высокой ремонтопригодностью. Выпуск ЭКГ-8И изначально был налажен на Ижорском заводе, впоследствии ижорские механические лопаты начали тиражировать на Красноярском заводе тяжелого машиностроения (КЗТМ). Эффективность использования экскаватора во многом определяется конструкцией рабочего оборудования. В СССР существовало две основные концепции исполнения рабочего оборудования карьерных механических лопат – это реечный напор с двухбалочной рукоятью (экскаваторы ПО «Уралмаш») и канатный напор с разгруженной от кручения рукоятью (Ижорский завод). Так получилось, что достаточно долгий период данные концепции не конкурировали. «Уралмаш» выпускал ЭКГ-5А и ЭКГ-20А, оставляя незаполненным целый ряд машин с ковшом вместимостью от 8 до 15 м3. Ижорский завод производил машины, которые как раз и заполняли этот ряд. Выпускали механические лопаты собственной оригинальной конструкции и на Новокраматорском машиностроительном заводе (НКМЗ), но в очень ограниченном количестве. Экскаватор карьерный гусеничный ЭКГ-8И представляет собой полноповоротную механическую лопату с электрическим приводом напряжением 6…10 кВ. Стрела экскаватора выполнена двухсекционной. Нижняя секция, сваренная из труб и усиленная раскосами, опирается через шарниры на поворотную платформу, верхним концом подвешена через стальные тяги также трубчатого сечения к двуногой стойке. Верхняя секция, сваренная из труб, шарнирно соединена с нижней секцией и подвешена на вантах к двуногой стойке. Вантовые блоки совместно с обводными блоками подъемных канатов расположены в голове верхней секции. Напорная ось крепится на нижней секции, сам напор выполнен канатным, напорная лебедка расположена на площадке под нижней секцией стрелы. Конструкция рабочего оборудования ЭКГ-8И (ЭКГ-10) позволяет получать значительные напорные усилия, так как реакция от усилия на забой передается в конечном итоге на двуногую стойку и далее на поворотную платформу в отличие от ЭКГ-5А, где корпус стрелы испытывает большие изгибающие нагрузки. Кинематическая схема рабочего оборудования повторяется на всех серийных моделях Ижорского завода – ЭКГ-8И, ЭКГ-12.5, ЭКГ-10, ЭКГ-15. Основным недостатком в ней принято считать возможность проворачивания рукояти в седловом подшипнике при асимметричной нагрузке на кромку ковша. Рукоять трубчатого сечения передает через себя только усилие напора и незначительные изгибающие нагрузки при повороте верхней платформы. При разработке тяжелых скальных забоев, где присутствует негабарит, проворот рукояти мешает эффективно разбирать породный массив. Экскаваторы производства УЗТМ ЭКГ-5А, ЭКГ-12, ЭКГ-20А, где применена схема с двухбалочной рукоятью и реечным напором, работают в скальных забоях более эффективно. Рассмотрим более детально конструкцию рабочего оборудования экскаваторов производства Ижорского завода на примере ЭКГ-10. Балка рукояти сварена из нескольких обечаек круглого сечения и концевой отливки. Отливка имеет фланец с коническим выступом для крепления ковша. Механизм напора сообщает поступательное движение рукояти через напорный и возвратный канаты, огибающие полублоки, закрепленные на рукояти. Крепление рукояти с ковшом фланцевое. Ковш садится на коническую поверхность фланца рукояти и фиксируется болтами. Имеется также поглощающий аппарат, который служит для поглощения удара при чрезмерном упоре ковша в забое. Ковш состоит из корпуса, днища, зубьев, подвески ковша и механизма торможения днища ковша. Корпус ковша собран из передней и задней стенок и двух боковых вставок, которые сварены между собой стыковыми швами. Передняя стенка, которая напрямую контактирует с забоем, отлита из высокомарганцовистой стали 110Г13Л, стенки и вставки отлиты из легированной стали. Верхние и нижние пояса передней стенки наплавлены твердым сплавом. По мере износа наплавленного металла переднюю стенку снова наплавляют, что позволяет продлить срок службы ковша. Для защиты боковых вставок корпуса предусмотрены износостойкие накладки. На передней стенке ковша закреплены пять сменных зубьев. Зуб закрепляется пальцем, который удерживается в отверстии коронки за счет наваренных шайб. Днище ковша представляет собой плиту из стали 110Г13Л, плита усилена ребрами. Также на плите отлиты направляющие для перемещения засова и проушины для крепления петель днища. Подвеска ковша включает литое коромысло, обоймы с блоками подъемных канатов. Для уменьшения колебаний днища ковша после открытия служит механизм торможения днища. Усилие торможения регулируется нажимной пружиной дискового тормоза. Несмотря на то, что конструкция рабочего оборудования экскаваторов производства «Уралмаша» в большей степени подходит для разработки скальных забоев, альтернативы машинам Ижорского завода в течение долгого времени не было. «Уралмаш» выпускал ЭКГ-5А и ЭКГ-20А, и только в конце 1990-х годов появился ЭКГ-12, который стал очень перспективным в части замены старых ижорских экскаваторов. В состав рабочего оборудования экскаваторов уральского завода входят ковш, рукоять, механизм открытия днища ковша, стрела с напорным механизмом, подвеска стрелы. Напорный механизм – реечного типа. Конструкция рукояти в целом аналогична на всех трех моделях – ЭКГ-5А, ЭКГ-12, ЭКГ-20А. Корпус цельносварной, к балкам рукояти привариваются зубчатые рейки. К концам балок рукояти крепят концевые упоры, предохраняющие от выхода рукояти из седловых подшипников. Зубчатые рейки являются быстро изнашиваемыми деталями и требуют периодической замены. Стрела цельносварной конструкции к поворотной платформе крепится пятами. На стреле смонтированы механизмы напорный и открытия днища ковша. Напорный механизм состоит из электродвигателя (двух электродвигателей на ЭКГ-20А), двухступенчатого цилиндрического редуктора (встроен в плиту корпуса стрелы), двух седловых подшипников. На ЭКГ-5А передача крутящего момента от двигателя на редуктор осуществляется посредством специального предохранительного устройства, включающего фрикционные колодки и шкив. Данное устройство играет роль муфты предельного момента. При разработке «тяжелых» забоев фрикционные колодки слегка ослаблены, что позволяет проскальзывать ведущему валу редуктора относительно приводного зубчатого колеса, входящего в зацепление с моторной шестерней. Этим достигается предохранение привода от перегрузок. Седловые подшипники свободно вращаются на латунных втулках и имеют боковые и верхние скользуны, служащие в качестве опоры для балок рукояти. Ковш состоит из литых задней и передней стенок, свариваемых между собой, коромысла, днища с петлями и системы рычагов выдергивания засова. Передняя стенка, коромысло, плита и петли днища, зубья изготовлены из стали 110Г13Л, задняя стенка – из стали 35Л. На ЭКГ-20А ввиду большого размера сами стенки ковша являются составными, плита и петли днища отлиты из стали марки 14Х2ГМРЛ. Режущая часть передней стенки и оголовок зуба наплавлены износостойким материалом типа сормайт. Примерно раз в месяц наплавку восстанавливают, это позволяет продлить срок службы ковша. Также на рынке стали появляться ковши ЭКГ сварной конструкции. Такие ковши изготавливает ООО «Профессионал». В конструкции ковша применяются износостойкая шведская сталь Hardox-400, оригинальные скальные адаптеры и коронки Esco (США). Преимуществами данных ковшей является повышенная износостойкость за счет применения стали большей твердости и меньшая масса ковша, что способствует меньшему износу рабочего оборудования и повышению производительности. Фрикционный механизм торможения днища ковша работает аналогично механизму на экскаваторах Ижорского завода. При проектировании машин и их эксплуатации рабочие органы и расчетные режимы их работы выбираются так, чтобы сопротивление движению рабочего органа было минимальным, а производительность наибольшей. Чистое резание имеет место только при внедрении ковша в мягкие связанные грунты – глину, суглинок и т. п. Крепкие породы предварительно разрыхляют, и ковш работает в режиме черпания. В зависимости от условий работы ковши для экскаваторов изготавливают в нескольких исполнениях. Для рыхлых и неплотных грунтов изготавливают ковши повышенной вместимости, для скальных и абразивных пород – ковши уменьшенной вместимости с утолщенными стенками и износостойкими накладками и вставками. Стандартным является ковш скальный, его вместимость обозначается цифровым индексом после аббревиатуры ЭКГ. Большое влияние на сопротивление копанию оказывают форма и состояние режущей кромки. Режущая кромка снабжена зубьями. В зависимости от расположения их на кромке ковша, а также от условий эксплуатации встречаются лопаточная, криволинейная, трапециевидная и копьевидная формы острия зуба. Наиболее распространенной является прямая форма. Угол заострения зуба по условиям износостойкости и прочности обычно находится в пределах 25…30°, а для очень крепких грунтов – 30…35°. Ковши карьерных механических лопат в отличие от ковшей строительных экскаваторов не блещут разнообразием форм. Это продиктовано тем, что строение и условия залегания полезного ископаемого меняются в широких пределах даже в границах отдельного участка ведения горных работ. Строительные экскаваторы работают локально, и можно с успехом подбирать исполнительные органы под конкретные условия разрабатываемого объекта. К тому же размеры и масса строительных машин относительно невелики, а потому обеспечить оперативную замену рабочего органа не представляется сложной конструкторской задачей. Другое дело карьерный экскаватор, вместимость массивного ковша которого составляет до десяти кубов и более: на нем имеется механизм открытия днища с отдельным собственным приводом. Оперативная замена такого органа проблематична, поэтому ковши карьерных механических лопат изготавливают универсальными и однотипными. Определенное влияние оказывает и относительно простая траектория движения ковша в процессе черпания. У механической лопаты она складывается из двух движений – поступательного движения рукояти и подъема ковша поворотом рукояти вокруг напорной оси. При проектировании ковша не представляет особой трудности смоделировать процесс внедрения режущей кромки в породу и выбрать тем самым оптимальный вариант формы корпуса ковша и его рабочих поверхностей. |