Твердосплавный инструмент для холодных фрез

Самым распространенным способом разрушения отрабатываемого массива (горных пород) механическим способом является резание. Поэтому в современных строительных и горнодобывающих технологиях очень широко применяют машины с рабочим органом фрезерующего типа – проходческие и очистные комбайны, траншеекопатели, холодные фрезы и т. д. Инструментом здесь являются стержневые радиальные или тангенциальные резцы и дисковые резцы.

|

Эффективность работы машины, оборудованной фрезерным рабочим органом, во многом определяется правильным выбором типа рабочего инструмента и его качеством. Современный рабочий инструмент фрезерных машин должен обладать высокой износостойкостью, чтобы продолжительно сохранялась геометрия режущей кромки, в идеале иметь возможность к восстановлению путем заточки, иметь оптимальную форму режущей части, чтобы получить наиболее сбалансированные параметры резания.

Стержневой резцовый инструмент должен обладать высокой статической и усталостной прочностью. С этой целью применяют для державки резца высококачественные стали, легированные хромом и марганцем, проводят термообработку и придают оптимальную геометрическую форму. Непосредственно воздействует на материал твердосплавная вставка (пластина, зубок), обычно припаянная к головке резца. Пайку проводят с использованием припоя (цветных сплавов, например, типа МНЦМ) с флюсом по соответствующей технологии пайки. На эффективность работы резца влияет качество заточки граней, проводимой на специальных станках, зачастую с алмазной доводкой.

|

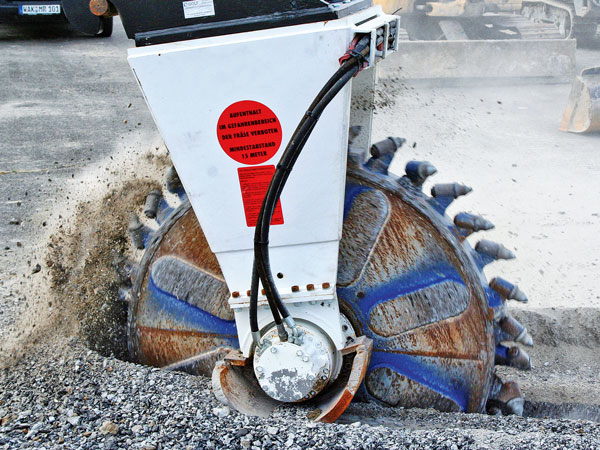

| Холодная фреза Виртген |

Для снижения стоимости режущего инструмента компании-производители стараются разработать такую форму резца, при которой размеры твердосплавной вставки будут минимальными. Однако следствием уменьшения размеров вставки становится повышенный износ державки. Для разных условий применяются разные типы резцов. В некрепких малоабразивных породах целесообразно применение затачиваемых (восстанавливаемых) радиальных резцов. При разработке высокоабразивных пород интенсивному износу подвергается как вставка, так и державка резца, поэтому затачивание режущей кромки нецелесообразно. В данном случае форму резца подбирают таким образом, чтобы оптимизировать изменение геометрии резца при его стачивании, когда вставка и державка теряют свою массу с разной интенсивностью. Оптимальную геометрическую форму резцов подбирают на основе экспериментальных данных при резании различных горных пород (материалов).

Резцы армируют твердыми сплавами: металлокерамическими, электродными, зерновыми, трубчатозернистыми.

|

| Процесс фрезерования |

При фрезеровании материалов повышенной крепости наибольшее распространение получили тангенциальные вращающиеся резцы с металлокерамическими вольфрамокобальтовыми сплавами. У тангенциальных резцов угол резания уменьшен по сравнению с радиальными, усилие резания ниже на 20…25%, что позволяет увеличивать глубину резания. Снижается удельная энергоемкость процесса резания. Практически все холодные фрезы, используемые для снятия старого дорожного полотна, а также горные карьерные комбайны оснащают этими резцами.

Металлокерамические твердые сплавы, используемые для породных резцов, состоят из карбида вольфрама WC и кобальта Co в разных процентных соотношениях. Устойчивые карбиды тугоплавких металлов, к которым относится WC, обладают высокой химической стойкостью, прочностью и твердостью. Карбид вольфрама имеет твердость 9 по шкале Мооса, что довольно близко к твердости алмаза (10). Он придает сплаву высокую твердость и износостойкость, не намагничивается, хрупок. Кобальт – вязкий ковкий материал, обладает хорошей "смачиваемостью" в расплавленном состоянии зерен карбида вольфрама. При затвердевании образует прочную связь между зернами. Кобальт – это цементирующий материал в среде, где зерна карбида WC являются высокотвердым наполнителем.

|

| Расположение резцов на барабане 2500SM |

Получают металлокерамические твердые сплавы методом порошковой металлургии. Карбиды тугоплавких металлов (вольфрам, титан и др.) в виде тонкого порошка (продукт получения карбидов) с добавлением кобальта прессуют и спекают при температурах более низких, чем температура плавления этих карбидов. Кобальт плавится, смачивает зерна карбидов и при затвердевании образует прочный сплав. Твердость сплавов составляет 82,5…92 HRA.

По структуре сплавы могут быть мелко-, средне- и крупнозернистыми. Мелкозернистые сплавы имеют большую твердость и износостойкость, но менее прочны, чем средне- и крупнозернистые. Крупнозернистые имеют большую прочность и ударную вязкость, но ниже износостойкость. В крупнозернистом сплаве суммарная площадь поверхности карбидных зерен меньше, кобальтовая прослойка между зернами, наоборот, больше, что делает весь сплав более пластичным, чем мелкозернистые сплавы.

Отечественные твердые сплавы, применяемые для армирования резцов, обозначаются следующим образом: сплав ВК9 (вольфрамокобальтовый, 9% кобальта, среднезернистый) или ВК15В (15% кобальта, индекс В – крупнозернистый).

Мелкозернистые сплавы не используются для армирования породных резцов.

|

| Скальный резец в резцедержателе |

Выбор марки твердого сплава для резца основывается на изучении механических свойств разрушаемого материала и способе разрушения. При резании мелкими стружками в установившемся безударном режиме наиболее эффективно применять сплавы с низким содержанием кобальта как более износостойкие. При ударном способе разрушения (скалывание фрагментов при разработке скальных пород) лучше использовать сплавы с повышенным содержанием кобальта и крупнозернистые.

В России и странах СНГ потребности подземных очистных и проходческих комплексов в режущем инструменте вполне удовлетворяются отечественными производителями. На заводах освоен выпуск широчайшей гаммы резцов для оснащения коронок, шнеков, барабанов, баров, стругов и других горных машин. Выпускаются резцы и для строительной техники. В отрасли работают такие фирмы, как ОАО "КЗТС" (Кировград, Россия, Свердловская область), ОАО "Победит" (Владикавказ), ГУП "Всесоюзный научно-исследовательский институт твердых сплавов" (Москва), ООО "Горный инструмент" (Новокузнецк).

Зарубежные производители твердосплавного режущего инструмента (буровой инструмент, дробильное сменное оборудование, металлообработка и т. д.) представлены компаниями Sandvic-Coromant (Швеция), Korloy (Корея); ISCAR (Израиль); Promet (Чехия); Mitsubishi Carbide (Япония).

|

| Фрезерный барабан |

В СНГ работает большое количество холодных дорожных фрез. Самыми распространенными являются машины (холодные фрезы, ресайклеры, стабилизаторы грунта) компании Wirtgen. Работают несколько единиц мощных горных комбайнов Wirtgen, мощные фрезеровщики и траншеекопатели Vermeer. Эти машины оснащены исполнительными органами со специально разработанными для холодного фрезерования крепких пород тангенциальными скальными резцами. Сегодня основными поставщиками этого вида инструмента в СНГ выступают две фирмы – Betek (Германия, основной поставщик резцов – ООО "Виртген-Интернациональ-Сервис") и Kennametal (США) (официальный дистрибьютор по СНГ – ООО "НТС-Cервис"). Эти компании выпускают твердосплавный инструмент самого различного назначения, от защитных накладок и ножей до буровых коронок и металлообрабатывающего инструмента.

Главное преимущество этих производителей – использование новейших технологий для получения твердосплавных вставок, наличие оборудования для нанесения стойких высококачественных покрытий. Сбалансированные по составу сплавы работают ощутимо эффективней, более износостойкие и прочные. При проектировании инструмента используются современные методы расчета с применением объемной графики. Но качественная продукция стоит дороже. Сегодня на рынок выходят ранее малоизвестные производители, предлагающие серии резцов для самых различных условий. Качество такой продукции оценить сложно, только в процессе работы машины можно будет понять, хороший или плохой инструмент на нее установлен. Выбор за клиентом.

|

| Рисайклер Wirtgen |

В 1938 г. в США металлург-новатор Филипп М. Мак-Кенна (Philip M. McKenna) создал титановольфрамокобальтовый сплав для армирования металлорежущего инструмента. С этого момента начала развитие компания Kennametal (Pennsylvania), впоследствии ставшая корпорацией – мировым лидером в сфере металлообрабатывающих технологий. В 1993 г. в Kennametal влилась Hertel AG (Германия), фирма – производитель разнообразного металлообрабатывающего инструмента с собственной развитой сетью распространения продукции в Европе и в мире. Это позволило корпорации конкурировать более эффективно в Западной Европе, получить лучший доступ к новым рынкам в Восточной Европе и предложить дополнительные производственные линии в Азиатско-Тихоокеанском регионе. В 2002 г. в корпорацию вошла Widia, одна из ведущих фирм – производителей металлообрабатывающего инструмента в Европе и Индии.

С середины 1940-х годов компания начала производить режущий инструмент и для горной промышленности. Исторически сложилось, что эволюция мощных скальных резцов Kennametal проходила в процессе эксплуатации фрезеровщиков и мощных траншеекопателей Vermeer, т. е. при разработке разнообразных, в том числе крепких горных пород, поэтому гамма скальных (горных) резцов Kennametal является на сегодня наиболее разнообразной и продвинутой в плане оригинальных технических решений в исполнении инструмента. Хорошо известные дорожные резцы Kennametal широко применяют на многих видах фрезерующих дорожных машин других производителей по всему миру, в том числе на фрезах Wirtgen.

|

| Барабан Wirtgen 2500SM |

Компания предлагает комплекс технических решений применительно к конкретным условиям, в которых работает клиент. Для заказчика может быть изготовлен новый фрезерный барабан (бар, дисковая фреза) с оригинальной схемой расположения резцов и их ориентацией, его устанавливают на машину заказчика вместо стандартного. Вызывают интерес защитные твердосплавные пластины (KenCast™ Wear Protection), которые приваривают на части машин, их исполнительных органов, непосредственно контактирующих с породой (фрезеруемым материалом), и защищают элементы металлоконструкций от износа, и многое другое.

В производстве породного резцового инструмента Kennametal использует собственную запатентованную технологию термического спекания макрокристаллических вольфрамокобальтовых сплавов. Состав технологического производственного комплекса постоянно обновляется.

Betek предлагает широкую серию дорожных резцов для машин Wirtgen, производит инструмент для горнодобывающей промышленности. Поначалу производимый компанией Betek инструмент использовался в горнодобывающей промышленности для горнопроходческих работ и добычи угля (шахтные горные комбайны, струги и т. д.). Сегодня в производственной программе компании износостойкий инструмент для более чем десяти областей применения, в основном предназначенный для использования в дорожном строительстве (совместно с Wirtgen), во вторичной переработке, горнодобывающей промышленности и тоннелестроении. Вся номенклатура выпускаемых изделий производится по месту расположения фирмы в местечке Aichhalden.

|

| Износ скальных резцов при работе в тяжелых условиях |

В 2007 году фирма Wirtgen предлагала своим заказчикам пять типов среднеразмерных высокопроизводительных фрез из нового модельного ряда. Машины отличаются более мощным двигателем, увеличенным баком для воды и большим по размеру топливным баком. В сотрудничестве с фирмой Betek разработана новая серия резцов R для жестких условий эксплуатации, которые отличаются от предлагаемых ранее повышенной износостойкостью и облегченными условиями монтажа и демонтажа (применены новые инструменты для высаживания резцов из резцедержателя). За счет конструктивных изменений и высококачественного нового покрытия улучшена система вращения и удерживания резца в резцедержателе.

Betek постоянно совершенствует технологию производства. В 2007-м завершилось расширение линии спекания карбидосодержащих сплавов, общая площадь помещений составляет теперь 1900 м2. Автоматизированы все процессы порошковой металлургии, в том числе комплексной автоматизации подверглись мощные прессы для подготовки формовых заготовок перед подачей в печи.