Ковши для землеройной техники

Непосредственным рабочим органом землеройной машины цикличного действия является ковш. Разнообразие условий применения данного типа машин приводит и к разнообразию конструкций ковшей. И если для мощных карьерных экскаваторов и погрузчиков производятся два, максимум три типа исполнительных органов, то для строительной техники предлагается широчайший ряд ковшей различного назначения.

Строительный экскаватор, оснащенный гидравлическим рабочим оборудованием, способен производить сложные выемочные работы, для достижения максимальной эффективности которых требуется применять не только стандартный ковш, но и ковши других типов.

Разработкой новых типов ковшей различных форм, размеров и адаптированных к установке на машины конкретных машиностроительных брендов занимаются специализированные инжиниринговые компании.

Как уже отмечалось, ковши различаются формой, размером, набором инструмента и дополнительного оборудования, материалом. Ковши крепятся к рукояти с помощью многозвенных рычажных механизмов, обеспечивающих ковшу необходимую подвижность. Обычно рабочее оборудование строительных экскаваторов компонуется по схеме «обратная лопата», так как в сочетании с гидроприводом она обеспечивает наибольшую универсальность машины. Широко используется быстродействующий захват, устанавливаемый между рукоятью и рабочим органом, он приводится в действие либо гидроприводом, управляемым из кабины, либо вручную.

Наиболее распространенными являются стандартные ковши для выемочных работ. Цельносварные, они изготавливаются из износостойких стальных сплавов. Сегодня особенно популярна сталь HARDOX, и существуют изделия, целиком выполненные из этого материала. Производятся ковши с корпусами, где передняя стенка с режущей кромкой изготовлены из износостойкой стали типа 110Г13, а боковые стенки и элементы крепления – из конструкционных сталей, лучше поддающихся обработке. Передняя режущая кромка часто дополнительно покрывается износостойкой наплавкой.

Компания ООО «Профессионал» стала единственной на территории России, которая имеет право применять товарный знак HARDOX In My Body. Наличие этого знака подтверждает, что все износостойкие части ковшей производства ООО «Профессионал» изготовлены из высокопрочных сталей HARDOX. Сертификат HARDOX In My Body также подтверждает использование требуемой технологии сварки и обработки сталей HARDOX в изготавливаемой продукции собственного производства.

В процессе внедрения ковша в породный массив основную работу по отделению стружки несут зубья. Форму зуба, его конфигурацию и размеры выбирают таким образом, чтобы снизить сопротивление и разрушающее воздействие со стороны разрабатываемого грунта. Вариантов зубьев большое множество, установка зубьев различных типов может в некоторой степени повысить универсальность ковша.

Режущая кромка с зубьями является чаще всего отдельным конструктивным элементом, который вваривается в корпус современного ковша, поэтому изменение формы режущей кромки, увеличение-уменьшение шага установки зубьев – это наиболее распространенные способы создания новых типов ковшей, и этими способами можно пользоваться самому владельцу машины. На многих предприятиях ковши переваривают собственными силами.

![Ковш-рыхлитель ООО «Профессионал» Hyundai R-290 (0,8 м[sup]3[/sup])](/article/4554-kovshi-dlya-zemleroynoy-tehniki/Images/05.jpg)

Раньше использовались вставные зубья, которые крепились в гнезда, выполненные за одно целое с режущей кромкой, что существенно удорожало и утяжеляло ковш. На сегодняшний день наибольшее распространение получили вильчатые зубья с болтовым креплением к режущей кромке для ковшей вместимостью до 0,3 м3 и для экскаваторов второй размерной группы, а также коронки, надевающиеся на адаптер, приваренный к ковшу, и фиксирующиеся специальным штифтом. Такая конструкция позволяет снизить металлоемкость и стоимость ковша.

Производством скальных коронок и коронок для общих земляных работ занимаются такие фирмы, как Pyrsa (Испания), Metallurgica Valchiese (Италия), BYG (Испания), ESCO (США) и др.

От формы корпуса ковша напрямую зависит его полезная вместимость. Например, при той же самой массе ковша можно увеличить его полезную вместимость, в том числе за счет более рациональной формы днища и боковых стенок. Целью является уменьшение «мертвых» объемов в ковше, т. е. незаполняемого пространства. Также изменение формы корпуса помогает снизить сопротивление движению грунта внутри ковша при его перераспределении по внутреннему объему.

![[b]Конструкция ковша Компании «Традиция-К»:[/b] 1 – щека изготовлена с разделкой 2х45°; 2 – балка; 3 – износостойкие ребра жесткости на днище ковша; 4 – бокорез; 5 – кованые адаптеры Caterpillar; 6 – кованая коронка Caterpillar; 7 – заостренный нож из износостойкой стали; 8 – днище ковша; 9 – боковая стенка из износостойкой стали](/article/4554-kovshi-dlya-zemleroynoy-tehniki/Images/06.jpg)

1 – щека изготовлена с разделкой 2х45°; 2 – балка; 3 – износостойкие ребра жесткости на днище ковша; 4 – бокорез; 5 – кованые адаптеры Caterpillar; 6 – кованая коронка Caterpillar; 7 – заостренный нож из износостойкой стали; 8 – днище ковша; 9 – боковая стенка из износостойкой стали

Ковши могут оснащаться дополнительным оборудованием. Существуют ковши с интегрированным роторным дробильным агрегатом (компания Meccanica Breganzese, Италия), с ударными зубьями, с просеивающими ситами и др. Для привода этих агрегатов используется часть мощности гидропривода экскаватора. Агрегатированные с дробилками ковши значительно облегчают работу при разборке старых строений. Экскаватор черпает строительный мусор, тут же перемалывает его и выгружает в кузов транспортного средства. Активные зубья позволяют эффективнее разрушать крепкие грунты, бетонные конструкции, мерзляки и т. д. Экскаватор при этом одновременно выполняет функции рыхлителя и погрузчика.

Сегодня целый ряд специализированных компаний занимаются производством неагрегатированных ковшей простой конструкции. Принципиально их конструкции мало чем различаются, за исключением качества изготовления и материалов.

Производятся следующие виды ковшей для экскаваторов:

- землеройный – для копания и погрузки материалов средней плотности, для общих земляных работ;

- землеройный усиленный – для копания и погрузки плотных и абразивных материалов;

- скальный – для копания и погрузки грунтов, содержащих значительное количество скальных пород и абразивных материалов;

- скальный усиленный – для разработки тяжелых грунтов с большим количеством каменистых включений и абразивных материалов, обладает повышенной износостойкостью и устойчивостью к повреждениям;

- планировочный – для проведения планировочных и очистных работ на откосах дорог, каналов, на насыпях;

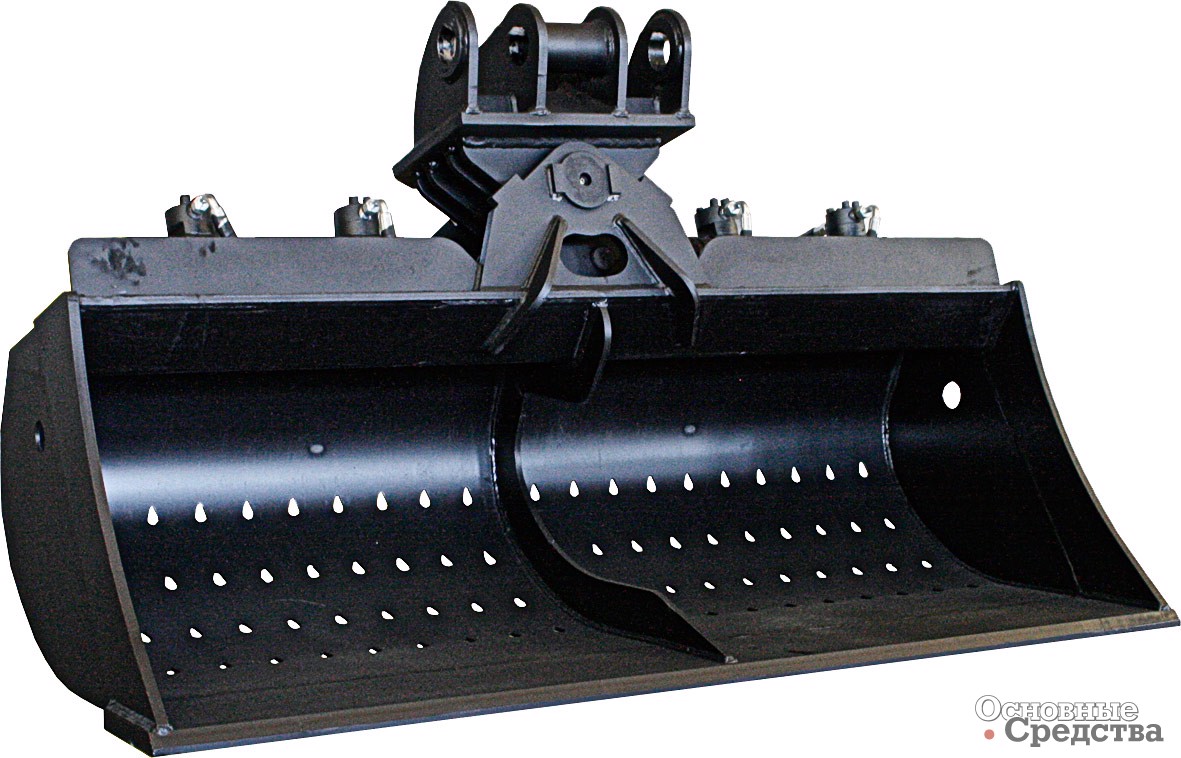

- ковш-рыхлитель для скальных и мерзлых грунтов – в связи со ступенчатым расположением зубьев позволяет осуществлять рыхление с одновременной выемкой грунта;

- трапециевидный (профильный) – для рытья ирригационных каналов и ухода за ними, имеет скошенные боковые стенки;

- однозубый рыхлитель – для послойного рыхления мерзлых и скальных грунтов скальных материалов, корчевания и т. д.;

- решетчатый (скелетный) – для погрузки камней и разделения по фракциям (просеивания) породы;

- ковш для погрузки блоков – для погрузки камней, блоков, негабарита.

По заказу изготавливают специальные ковши различного профиля – для выемки траншей, ковши-рыхлители с дополнительными зубьями, установленными на днище ковша, и др.

![Ковш ООО «Профессионал» скальный сверхусиленный Hitachi ZX-850 (4,3 м[sup]3[/sup])](/article/4554-kovshi-dlya-zemleroynoy-tehniki/Images/10.jpg)

Похожий ассортимент ковшей для экскаваторов и погрузчиков производят Воронежский завод металлоконструкций (вместимостью от 0,15 до 15 м3), Компания «Традиция-К», компании «СуперКовш», «Профессионал», «Гранит», «Техспецснаб» и др. Изделия этих специализированных фирм имеют необходимое качество и, что немаловажно, меньшую цену, чем фирменные ковши известных машиностроительных брендов.

Пользуется заслуженной популярностью продукция английской компании Miller. В 2005 г. после значительного обновления завода и усовершенствования линий продукции и технологических процессов на своем производственном комплексе в Великобритании Miller вступает в программу «Производства Мирового Уровня». Помимо ковшей компания производит широкую номенклатуру сцепок, кронштейнов. Одно из успешных ноу-хау фирмы – ковш scoop. Форма днища ковша оптимизирована с шириной и площадью зева ковша таким образом, чтобы достигалась наилучшая наполняемость. Прийти к такой форме стало возможным после построения математической модели, иллюстрирующей рабочий процесс копания. И действительно, по отзывам сотрудников строительных фирм, где работают ковши scoop, наблюдается снижение себестоимости землеройных работ. Речь идет в первую очередь о снижении удельного расхода топлива. Сварка этих ковшей производится на сварочных полуавтоматах в среде защитных газов. Прогрессивная технология сварки и современное оборудование призваны обеспечить высокие прочностные характеристики сварных швов. Все сварные швы проходят ультразвуковой контроль качества.

Отдельным видом работ считается изготовление ковшей для карьерных экскаваторов – «прямых лопат». Стандартное исполнение такого ковша включает механизм разгрузки, принудительно раскрывающий ковш. Изготовление подобных ковшей под силу лишь хорошо оснащенным предприятиям. Таковыми являются, конечно, сами машиностроительные заводы, где собирают экскаваторы, и достаточно развитые подрядчики, которые сотрудничают с мировыми брендами.

Многозубчатый ковш-рыхлитель

Компания Leading Edge Attachments, Inc. (США) разработала многозубчатый ковш-рыхлитель Multi-Ripper, принцип действия которого подобен действию траншейного ковша. Все зубья расположены в разных плоскостях, поэтому усилие внедрения ковша прикладывается к каждому зубу по одному последовательно. Зубья самозатачивающиеся. Компания предлагает ковши-рыхлители четырех типоразмеров – от самого малого для экскаваторов-погрузчиков и до ковшей для экскаватора Caterpillar J460 (класс 50 т).