Самосвалы: функциональность

Требования к карьерным самосвалам и условия их эксплуатации

Типоразмеры самосвалов в открытых разработках колеблются от грузоподъемности в 25 т до 450 т. Есть прямая связь между грузоподъемностью самосвалов и емкостью ковша экскаваторов. Наиболее экономически эффективное сочетание типоразмеров экскаватора (емкость ковша) и самосвала – когда экскаватор заполняет кузов самосвала числом ковшей от 4 до 6. А число самосвалов, которые экскаватор наиболее экономически эффективно будет грузить, колеблется от 5 до 7. Точное число самосвалов зависит от длины дороги от забоя до отвала или места разгрузки полезных ископаемых. Эти соотношения основываются на многолетнем опыте и экономических расчетах.

Конструкция карьерного самосвала обычно рассчитывается на восемь лет работы. Конечно, такая долговечность, кроме изначально заложенного в конструкции ресурса, в большой степени зависит от условий их эксплуатации. Основную роль в сохранении полной работоспособности самосвалов играет состояние технологических дорог в карьере.

Технологические дороги: строительство, содержание и обслуживание

Самое главное составляющее звено в технологической цепочке в открытых разработках – технологические дороги. Технология в карьерах и разрезах основывается на цикле: погрузка породы или вскрыши, перевозка и выгрузка. Очевидно, что без технологических дорог такой технологический цикл невозможен.

Каждая неровность на технологических дорогах наносит повреждения и шинам, и самим самосвалам, особенно когда они передвигаются с грузом со скоростью до 60 км/ч. Правильное построение технологических дорог относится прежде всего к мероприятиям по предотвращению и устранению воздействий погоды (дождь, гололед, снег) и мерам для уменьшения вредных нагрузок на самосвалы. Неправильное построение дорог и отсутствие или пренебрежение к их постоянному содержанию могут оказать существенное отрицательное влияние на работоспособность подвижного состава и уменьшить производительность всего горнодобывающего предприятия.

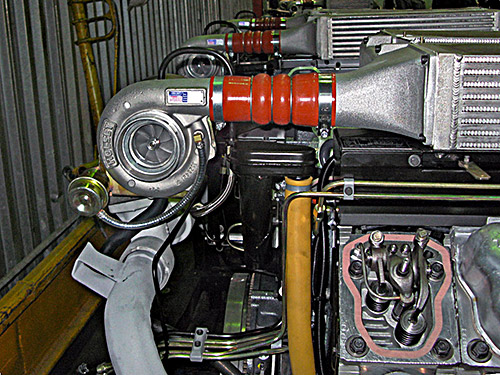

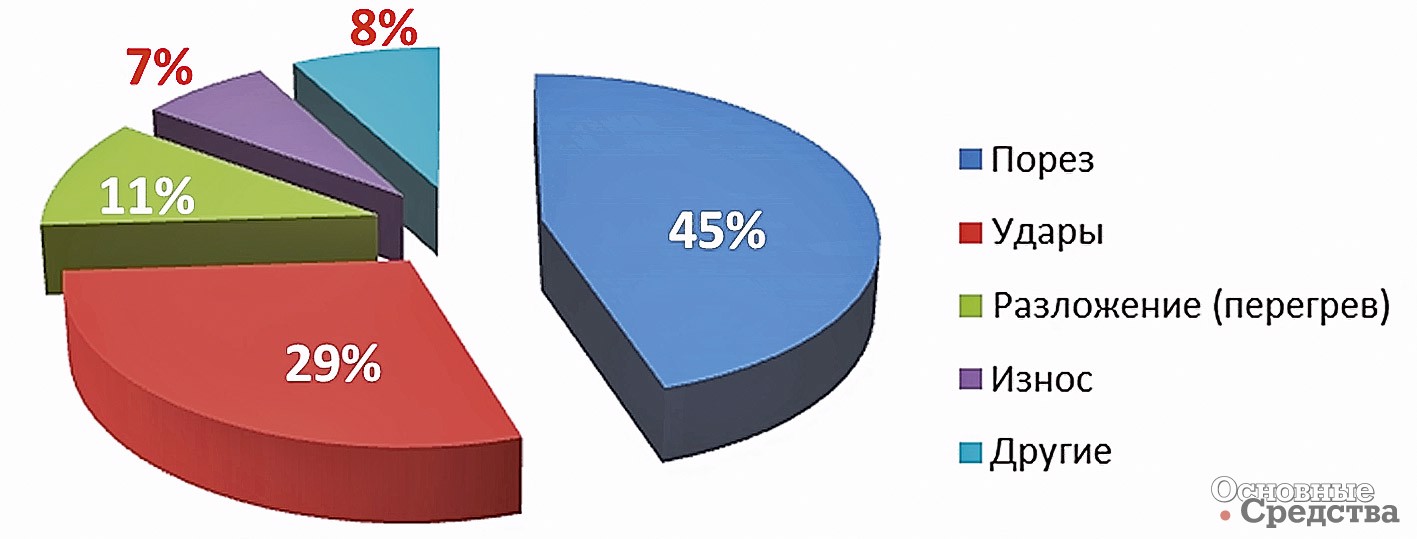

Последствия нагрузок на самосвалы во время их эксплуатации особенно ясно видны при повреждениях шин (pис. 1).

Далее мы перечислим и опишем все важные условия, инструкции и правила построения и содержания технологических дорог. В основном это те условия эксплуатации карьерных самосвалов, которые придется учитывать при разработке их конструкции.

Сопротивление качению

Для самосвалов с радиальными шинами, которые всегда предпочитают шинам с диагональным расположением нитей корда в каркасе, значение сопротивления качению следует принимать следующим образом:

- 1,5% для твердых, хорошо обслуживаемых дорог с постоянном уклоном;

- 3% для хорошо обслуживаемых дорог с умеренными изгибами;

- 4% для дорог с погружением шин на 25 мм;

- 5% для дорог с погружением шин на 50 мм;

- 8% для дорог с погружением шин на 100 мм;

- 14% для дорог с погружением шин на 200 мм.

| Поверхность дороги | Сопротивление качению CR |

| Хорошая асфальтовая дорога | 0,007–0,02 |

| Мокрая асфальтовая дорога | 0,015–0,03 |

| Хорошая бетонная дорога | 0,008–0,02 |

| Шероховатая бетонная дорога | 0,011–0,03 |

| Булыжная дорога | 0,017–0,03 |

| Плохая дорога | 0,032–0,05 |

| Грунтовая дорога | 0,15–0,94 |

| Рыхлый песок | 0,15–0,30 |

| Гравий | 0,02 |

Из таблицы видно, как с ухудшением качества дороги повышается сопротивление качению по отношению к нормальному.

FR = CR . FN, где

FR – сила сцепления [N],

CR – сопротивление качению,

FN – нормальное усилие [N].

![Рис. 2. Сопротивление качению. Q – нагрузка на колесо, FR – сила сцепления [N], CR – сопротивление качению, FN – нормальное усилие [N]](/article/27082-trebovaniya-k-karernym-samosvalam-i-usloviya-ih-ekspluatatsii-samosvaly-funktsionalnost/01.jpg)

Влияние сопротивления качению можно проиллюстрировать следующим примером.

Если сопротивление качению равно 2% и при этом время транспортного цикла составляет 30 минут, то уменьшение сопротивления качению до 1,5% сокращает время транспортного цикла до 28 мин 30 с.

Для самосвала грузоподъемностью в 250 т за счет сокращения времени транспортного цикла на полторы минуты повышается производительность перевозок на 21 т в час.

Следовательно, производительность этого самосвала повышается приблизительно на 2 047 500 т в год, даже учитывая, что эффект уменьшается на 25% в условиях реальности горнодобывающего предприятия.

Например, в случае погружения шины в поверхность дороги на 610 мм сопротивление качению повышается на 30%. В результате такого повышения возникает чрезмерно повышенный расход горючего, уменьшается долговечность шин и деталей самосвалов из-за излишней нагрузки на узлы привода.

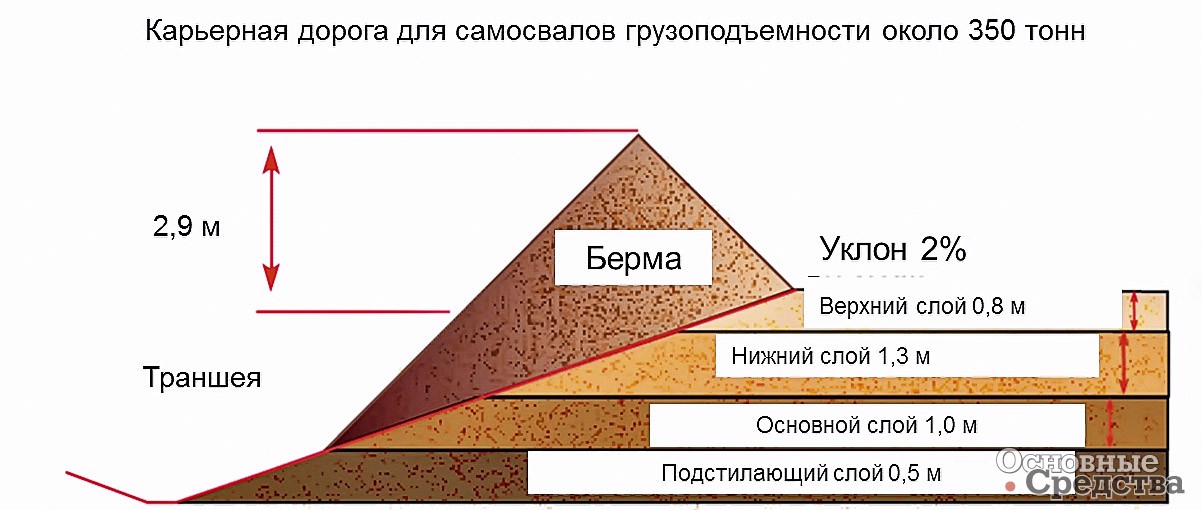

Постройка технологических дорог

Технологические дороги горнодобывающего предприятия должны быть в состоянии в любую погоду воспринимать большие нагрузки. Поэтому их нужно строить, следуя строгим правилам.

Но не только при строительстве дорог необходимо строго соблюдать правила. При каждом их ремонте надо сохранять изначальную структуру. Каждое неправильно отремонтированное повреждение впоследствии с большой вероятностью останется проблематичным отрезком дороги. От этого не только становится необходим постоянный ремонт и не только увеличивается стоимость обслуживания дорог, но и может повышаться число поломок самосвалов.

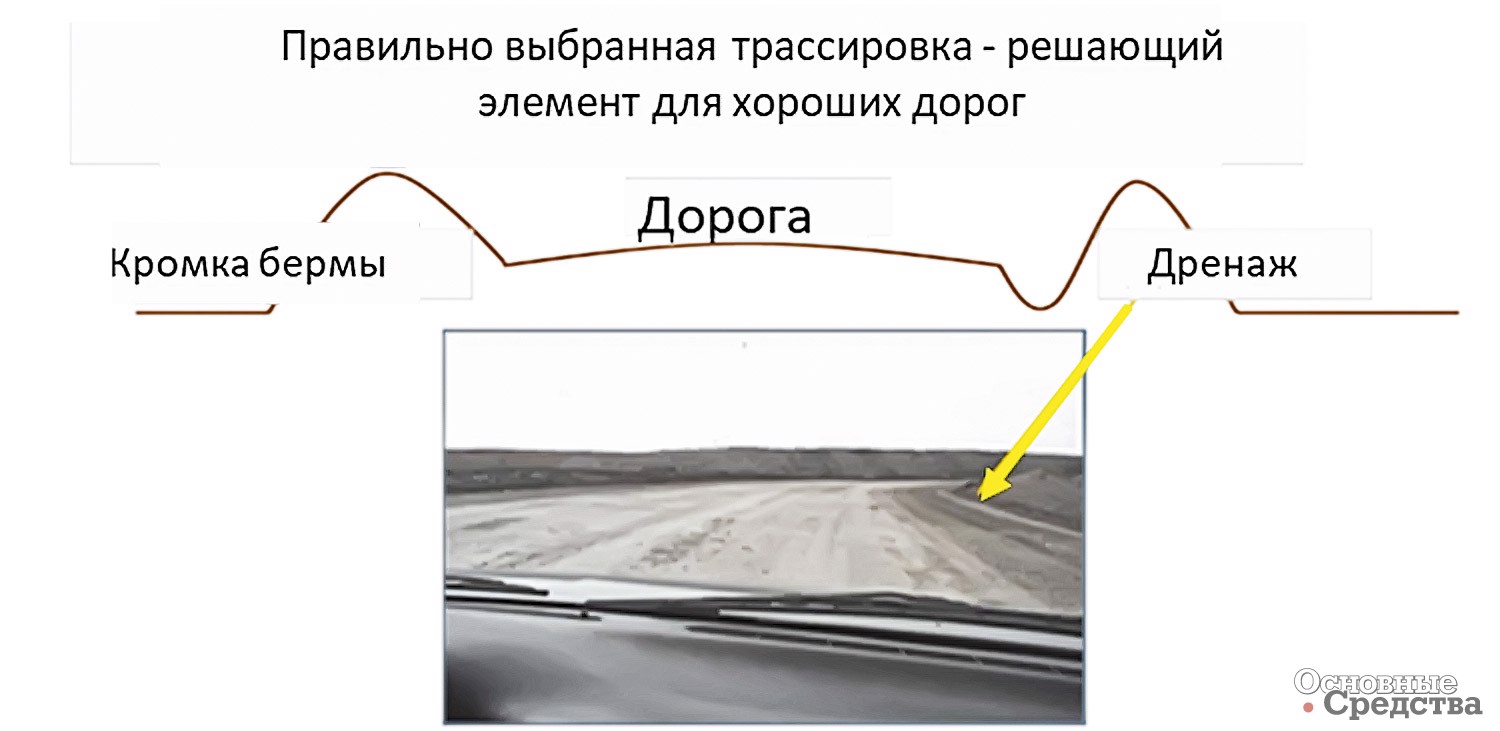

Достаточный отвод сточных вод с технологических дорог должен обеспечить их просыхание в максимально короткое время, чтобы избежать образования дождевых луж, выбоин на поверхности или проникновения воды в нижние слои дорожного полотна.

Все технологические дороги должны иметь кюветы, и кюветы нужно постоянно обслуживать. Укладка булыжников в кюветах с продольным уклоном не больше 8% предохраняет от эрозии. Кюветы должны отводить воду в отстойники. С целью беспрепятственного отвода сточных вод в кюветы нужно встраивать грязеуловители.

Размягченные и мокрые участки дорог нужно удалять полностью и начиная от основания заполнять сухим материалом, способным выносить нагрузку. Без основательного ремонта такие участки будут постоянно повреждаться.

На рис. 6 показаны разные способы обустройства поперечных уклонов. В принципе, безразлично, какой способ применяется. Проще, конечно, построить односторонние поперечные уклоны. Главная суть поперечных уклонов в том, чтобы эффективно отводить воду с технологических дорог.

Из-за поперечного уклона дороги на самосвал действуют дополнительные нагрузки, которые должны быть учтены при разработке его конструкции. Поперечный уклон дороги не должен превышать 2%. При меньшем уклоне сложно отводить всю воду, попадающую на дорогу во время дождя и орошения, а также грунтовые воды. Когда cкорость отвода воды слишком низкая, большая часть ее остается на дороге. Таким образом, такой маленький уклон способствует переувлажнению дороги, что в конечном результате может настолько размягчать ее, что образуются все углубляющиеся колеи от колес самосвалов.

Ширина технологических дорог при одностороннем движении самосвалов должна составлять 3 габаритные ширины самого крупного самосвала. При двустороннем движении ширина дорог должна быть равна 3,5 ширины самосвала на прямых участках и 4 ширины на поворотах. Такой принцип не только определяет ширину дорог, но также ограничивает габариты самосвалов.

Как показано на рис. 9, продольный профиль технологических дорог должен иметь постоянный наклон. Наклон не должен превышать 10%, т.e. 10 м подъема на 100 м дороги. Больший наклон ведет к повышению транспортных затрат, основного фактора эффективности работы горной техники в открытой разработке. Более того, повышается износ механизмов самосвалов, уменьшается производительность. Другие последствия использования дорог с неправильным продольным профилем – повышение расхода горючего, стоимости и частоты ремонтов.

Однако есть исключение: построение продольного профиля дороги для самосвалов с электрическим приводом и мотор-колесами. У электрических самосвалов с мотор-колесами наблюдается сильный нагрев электромоторов, и поэтому изготовители таких самосвалов требуют наличия горизонтальных участков на дорогах, на которых моторы могут охлаждаться.

Перераспределение нагрузки на уклонах

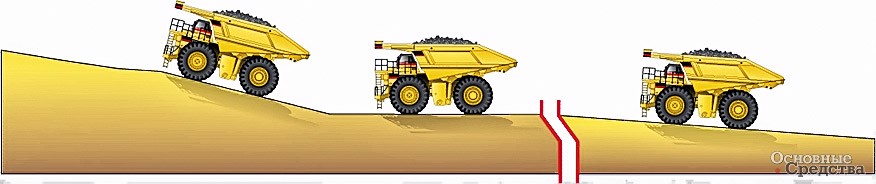

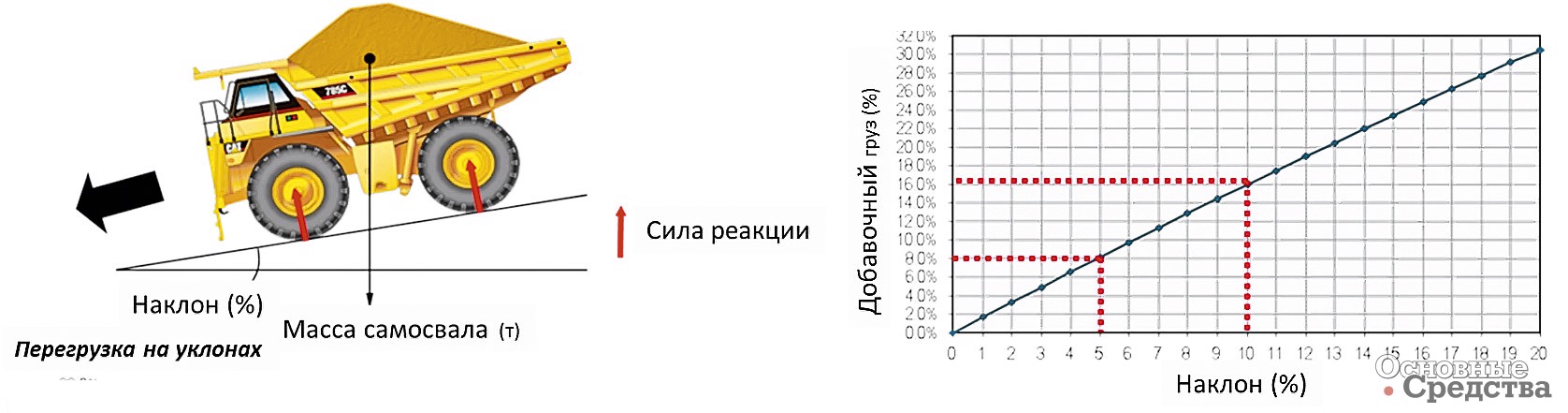

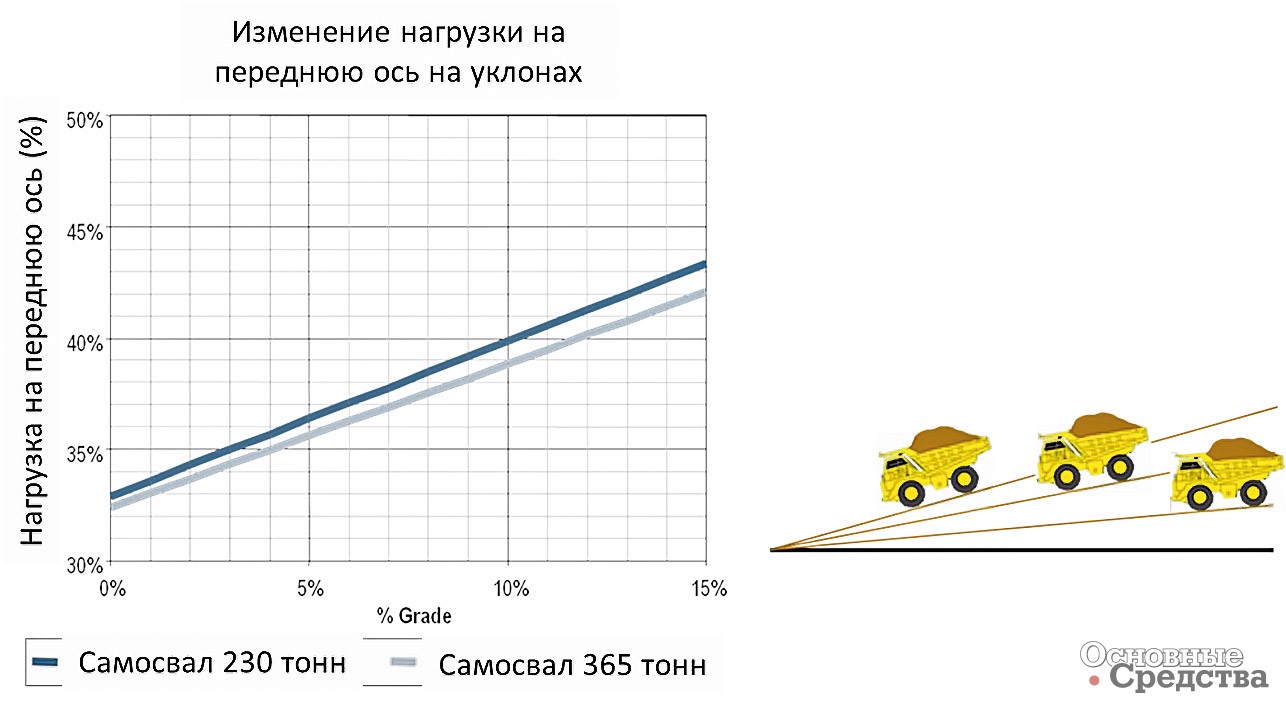

Из рис. 10 и 11 видно, как сильно изменяются нагрузки на оси самосвалов на уклонах. Поэтому важно, чтобы рекомендованные уклоны не превышали 12% (~7°) и лучше всего находились в пределах 10% (~6°). Постоянство угла уклона – это важная предпосылка для уменьшения числа переключений трансмиссии самосвалов, повышения скорости и уменьшения нагрузки на тормоза.

Орошение горных дорог

В карьерах всегда идет борьба с пылью, которая постоянно возникает в погрузочно-транспортном процессе в сухую погоду. Эту пыль необходимо убирать или нейтрализовать таким образом, чтобы ее распространение не мешало работе операторов машин. Пыль в основном нейтрализуется с помощью орошения дорог. При этом следует применять такой способ орошения, который не повлечет за собой негативные явления в виде избыточной воды. Для орошения дорог обычно применяются переоборудованные в водовоз старые самосвалы, которые уже не годятся для транспортировки породы.

Очистка воздуха от пыли в области карьера существенно увеличивает долговечность двигателей самосвалов.

Заключение по карьерным дорогам

Технологические дороги – составная часть погрузочно-транспортной технологии прерывного действия. От них в основном зависят производительность карьера, затраты на запчасти и ремонт горных машин. Приблизительно можно сказать, что технологическая дорога в хорошем состоянии, когда можно по ней проехать на легковом автомобиле со скоростью 60 км/ч. Надо иметь в виду, что технологическая дорога начинается с забоя и заканчивается на отвале или точке выгрузки.

Функциональность, требования к самосвалам

Существуют две принципиально различающиеся конструкции карьерных самосвалов:

- самосвалы с шарнирно-сочлененной рамой;

- самосвалы с жесткой рамой.

Грузоподъемность самосвалов с шарнирно-сочлененной рамой начинается от 25 т и ограничивается 40 т. Рамы с шарнирным сочленением выше 40 т грузоподъемности конструктивно невозможны.

Самосвалы с жесткой рамой на рынке представлены с грузоподъемностью до 450 т.

Нагрузка и грунтовые условия – самые важные факторы, влияющие на работоспособность, производительность и долговечность самосвалов. От их взаимодействия в основном зависят затраты на запчасти, на ремонты и обслуживание. Сама конструкция показанных узлов определяет эффективность самосвала при выполнении его задач. Поэтому для разработчиков и конструкторов самосвалов существенно важно учитывать вышеописанные условия карьерных дорог.

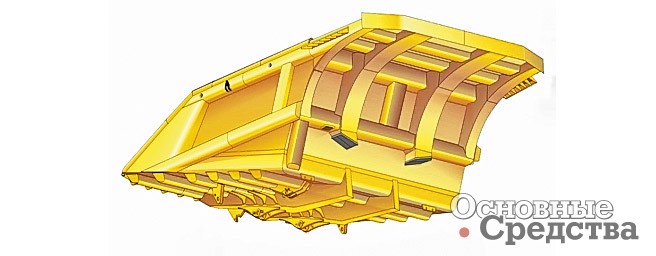

Определяющим элементом эффективности каждого самосвала является его опрокидывающийся кузов. Конструкции кузова определяются грунтом или породой, которые возятся самосвалом. Критерии конструкции кузовов – характеристики грунта или породы, их свойство прилипания к дну или бокам. Основные виды исполнения кузовов следующие:

- двускатный кузов;

- кузов с плоским дном;

- специальный кузов;

- кузов с повышенной производительностью.

Двухскатный кузов отличается дном, которое в поперечном сечении имеет V-образную форму. Такая конструкция имеет цель помешать вязкому грунту прилипать ко дну. Дополнительное положительное свойство кузова такой конструкции: груз легко самостоятельно центрируется, и предотвращается его высыпание. Более того, понижается центр тяжести самосвала, что заметно стабилизирует его при поездках по карьерным дорогам.

Кузов с плоским дном можно применять для скальных грунтов и пород. Для них прилипание ко дну кузова характерно в меньшей степени, и поэтому дно может быть плоским.

Кузов с плоским дном предназначен в основном для невязких или скалистых грунтов и пород. Характерны для таких кузовов возможность дозируемого течения материала и повышенный клиренс между дном кузова и дороги при разгрузке на отвалах.

Специальный кузов имеет меньшую массу при равной грузоподъемности по сравнению с кузовами других видов. Особенность таких кузовов – заменяемая внутренняя футеровка стенок. В случае износа она легко заменяется новой футеровкой. Основная конструкция кузова из-за этого преимущества служит намного дольше. Конечно, кузова такого вида дороже и поэтому применяются в основном для транспортировки абразивного материала.

Кузов с повышенной производительностью – это уникальный вид конструкции кузова одного из поставщиков самосвалов. Целью создания конструкции является уменьшение массы кузова при одновременном повышении грузоподъемности. Достигается это с помощью округленного дна. Округление дна дает непревзойденную устойчивость к ударам от загружаемого материала.

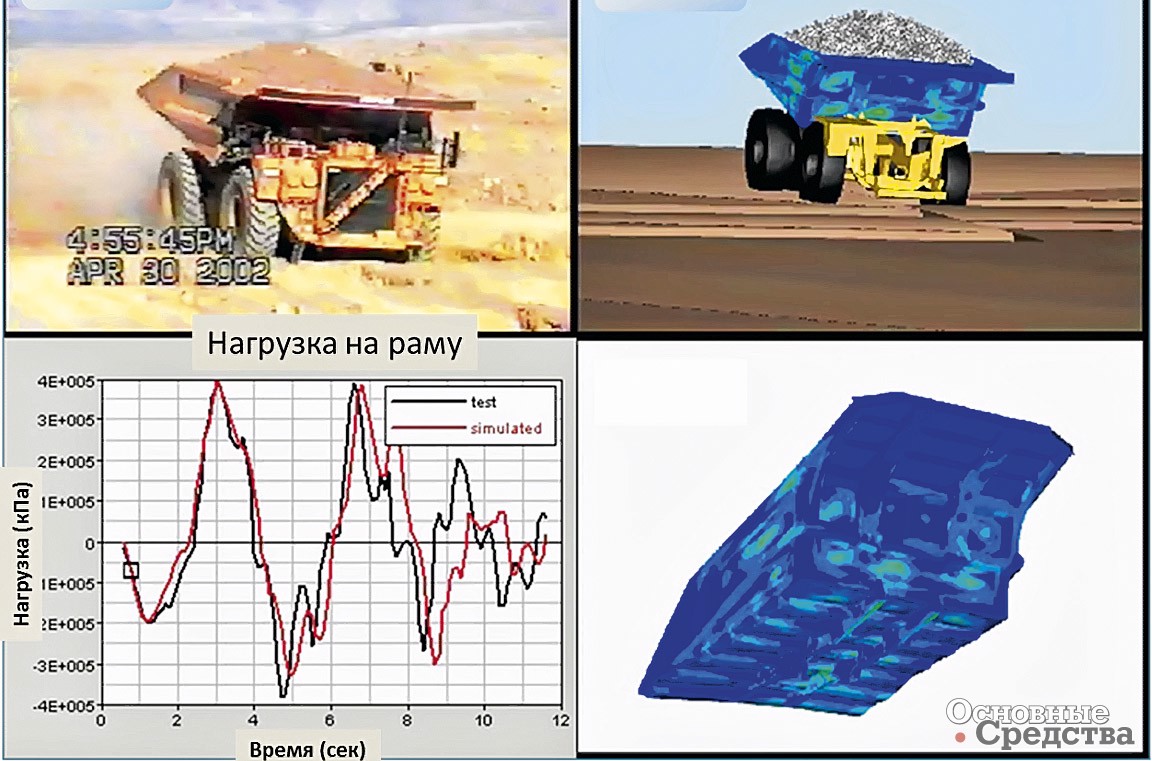

На рис. 20 видно, в каких пределах может изменяться нагрузка на раму. Кроме того, здесь можно также увидеть, что в настоящее время существует высокоточнoе компьютерное моделирование нагрузок, что помогает намного сэкономить затраты и время на испытания.

Какие воздействия на самосвал и его несущую конструкцию могут иметь влияние на долговечность, частоту ремонтов и потребноcть в запчастях? В первую очередь нужно назвать все воздействия от технологических дорог. Каждая неровность, каждая выбоина, неправильные поперечные уклоны и даже все изменения градиента продольного профиля дорог изгибают раму. Но это еще не всё, неровная стоянка самосвала при загрузке, проезд по булыжникам – это тоже создает ненормативные нагрузки на несущую конструкцию.

Кроме вышеупомянутых на несущую конструкцию самосвалов оказывают воздействие факторы, которые вызывают перегрузку одной из осей или одной стороны. Один из таких факторов – перегрузка передней оси из-за загрузки породы в кузов над кабиной (рис. 22). Такая загрузка ведет к перегрузке передней оси и сильно повышает износ этой оси, а также дестабилизирует самосвал во время поездки. Стpадают также шины на передней оси. Это состояние самосвала, вызванное перегрузкой передней оси, приводит к непредсказуемым опaсностям при его передвижении. Разгружается задняя ось, и от этого сокращается коэффициент сцепления ведущих колес. Повышается износ не только передних колес от перегрузки, но и задних колес от потери нужного сцепления. Дополнительно перегружаются гидроцилиндры подъема кузова при разгрузке.

Другая из недопустимых ситуаций ненормативных состояний самосвалов – это неровная площадка забоя. В таком забое самосвал может только стоять с колесами, находящимися не на одном уровне. А это означает, что рама изгибается, перекручивается и каждое колесо несет нагрузку, отличную от других колес. Забой должен всегда иметь выровненную площадку для стоянки самосвала и экскаватора. Ведь даже для экскаватора расположение на неровной площадке означает неравномерное распределение нагрузок на несущую конструкцию. Для всех узлов несущей конструкции самосвала такая ситуация еще более опасна.

Забой – это, как было изложено выше, часть карьерной дороги, и для него все условия, относящиеся к подобным дорогам, должны быть реализованы.

На рис. 24 показан самосвал, в кузове которого груз смещен от продольной осевой линии. Одна сторона машины перегружена, а противоположная недогружена. Какие могут быть последствия не только для самого самосвала, но и для безопасности труда в карьере? Для самосвала смещенный груз означает опять же ненормативную нагрузку на раму, на оси и на колеса со всеми последствиями перeгрузки той стороны, в направлении которой перемещен груз. С точки зрения безопасности труда возникает опасная ситуация непредвиденного выпадения груза.

Во-первых, тут уместно напомнить, что территория отвала является частью технологической дороги со всеми правилами по строению и содержанию. Площадь отвала должна быть ровной, очищенной от крупных булыжников и т.д., и вода должна надежно отводиться. Разгрузка происходит на плоском участке, а не на берме отвала. При заезде на берму во время разгрузки возникают изгибы и скручивание рамы самосвала, которые нужно предотвращать, чтобы продлить срок службы транспортного средства и уменьшить затраты на ремонт и запчасти.

Электрический привод самосвалов

Большинство самосвалов грузоподъемностью до 200 т имеют привод с дизельным двигателем и коробкой передач с переключением под нагрузкой. Малогабаритные самосвалы могут даже обойтись простой коробкой передач, как у дорожных грузовиков. Более мощные самосвалы грузоподъемностью более 200 т имеют дизель-электрический привод. Для таких самосвалов коробок передач с переключением под нагрузкой не существует. У них обычно работают мотор-колеса.

В последнее время ведутся разработки полностью электрического привода от аккумуляторов, установленных на раме самосвала. Такие аккумуляторы очень тяжеловесны и повышают собственную массу самосвалов. У экономически и технически удачно сконструированных самосвалов соотношение собственной массы к полезному грузу меньше 1 (от 0,8 до 0,9), т.е. полезный груз выше собственной массы. В случаях, когда собственная масса транспортного средства больше полезного груза, эксплуатация получается неэкономичной, затратной. Поэтому повышение собственной массы, которое неизбежно следует из-за установки аккумуляторов для электропривода, отрицательно повлияет на экономичность.

Запас энергоемкости для карьерных самосвалов должен составлять, как минимум, одну полную смену (обычно 8 часов) работы без подзарядки. Таких аккумуляторов, которые позволяют работать одну полную смену, в данное время на рынке нет. Каждая подзарядка во время смены уменьшает производительность не только самосвалов, но и горного предприятия в целом. Для подзарядки аккумуляторов самосвал должен остановиться на длительное время, а замена аккумуляторов потребует наличия нескольких аккумуляторов на каждый самосвал. Конечно, не исключено, что в будущем появятся такие аккумуляторы, которые дадут возможность работать без подзарядки целую смену. Но когда это будущее появится, пока не известно.

Как изложено выше, горные дороги должны быть построены и содержаться таким образом, чтобы самосвалы могли передвигаться со скоростью до 60–65 км/ч. Следовательно, конструкция самосвалов должна обеспечивать им способность передвигаться на такой скорости. Использовать самосвалы с меньшей скоростью неэффективно, потому что либо заметно снизится производительность, либо предприятию придется увеличивать число самосвалов.

Говоря о будущих поколениях самосвалов, можно утверждать, что на рынке будут успешны только такие машины, которые, как минимум, будут иметь все те параметры, которыми обладают доступные в настоящее время самосвалы:

- соотношение собственной массы к полезному грузу не больше 0,8–0,9;

- максимальная скорость от 60 до 65 км/ч;

- работа без дозаправки- подзарядки, как минимум, одну полную смену.

Литература

1. Dr.-Ing. Zinke, Hans-Peter: Bergbaumaschinen und ihr Einsatz; Referat Konferenz Bergbaumaschinen Kemerowo, 2006.

2. W. Swanepoel: The influence of bench height and equipment selection on effective mineral resource utilization; Masterarbeit; University of Pretoria; Dezember 2003.

3. W. Eymer; S. Oppermann, R. Redlich, M. Schümann: Grundlagen der Erdbewegung; Kirschbaum Verlag; 2. Auflage 2006.

4. Lerchs, H. and Grossman, I. P.: Optimum design of open-pit mines. Canadian Institute of Mining Bulletin. Vol. 58, Jan 1965. pp. 47–54.

5. Boyce, W. P.: Open-pit planning using a computer. AMDEL Bulletin No. 8. October 1969. pp. 59–77.

6. Giannini L. M., Carras S.: The Optimum Design of Large Open Pit Mines. MINING Engineering 21(8). 1986. pp 73–77.

7. D.L.R. Prasad, P. Srinivas, B. Sambasivarao, D. Gopinath: Open Pit Design and Scheduling I.T. Solution for Long-term Mine Planning. 2006. pp. 200–206.

8. Dr.-Ing. Zinke, Hans-Peter: Open pit haul road design and its influence on pit productivity. Haul road conference, Peoria 2008, USA.

9. Dr.-Ing. Zinke, Hans-Peter: Bergbaumaschinen im Einsatz – Erdbewegungsmaschinen im diskontinuierlichen Tagebaubetrieb; Verlag epubli, Berlin, 2008.

10. Dr.-Ing. Zinke, Hans-Peter: Open pit haul road conditions and maintenance frequency of dump trucks. Presentation on Mining Conference of South African Mining Engineers, Johannesburg, 2009.

11. Кудайбергенов Р.К.: Горные, транспортные, стационарные машины для открытых работ. Алматы, изд. Бастау, 2016.