Альпийский завод мини-экскаваторов Volvo Construction

Предыстория

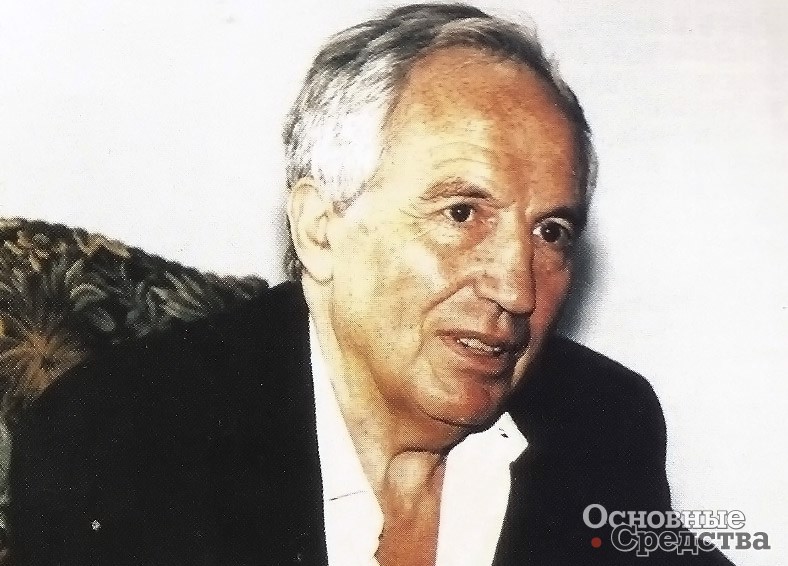

Белле не всегда был центром альпийского машиностроения. В 1956 г., когда удачливый изобретатель и предприниматель Пьер Пингон (Pierre-Joseph de Pingon) построил завод по производству башенных кранов, это было довольно депрессивное местечко и ни о каком промышленном взлете здесь не помышляли. Главным устремлением жителей было уехать в Лион и устроиться на какой-либо из заводов компании Berliet. Пингон это изменил.

Он был настоящим изобретателем, даже в спальне поставил чертежный кульман, дабы не мешкая набрасывать пригрезившиеся идеи. А недостатка в идеях Пингон не испытывал.

В начале 1950-х гг. Пингон увлекался башенными кранами. Он основывает компанию Pingon, а в 1956 г. строит в Белле завод, который начал выпуск кранов традиционной конструкции с оголовком. В 1959 г. в Испании основывает компанию PINGON-PINTERNAL по производству башенных кранов, которая процветает и по сей день. Имя PINGON хорошо известно на бразильском рынке башенных кранов.

В 1973 г. компанию Пингона покупает Manubat. Сам он в это время увлечен идеей многофункциональной машины, которая бы совместила в себе экскаватор, погрузчик, грейфер и кран. «Машина Пингона» стала наиболее известным его изобретением. Для ее производства в 1974 г. он строит завод в предместье курортного городка Анси в соседнем департаменте Савойя. «Машины Пингона» завоевали популярность во Франции, особенно на юге. Известно, что первая «машина Пингона» проработала 30 лет и только в 2002 г. компания выкупила ее для своего музея.

Сегодня Mecalac – преуспевающее предприятие, недавно выкупившее завод по производству экскаваторов-погрузчиков Terex-Fermec в английском Ковентри. До этого Mecalac приобрела немецкую компанию Ahlmann, выпускающую фронтальные и телескопические погрузчики оригинальной конструкции.

В начале 1980-х гг. Пингон посетил Японию. Доподлинно не известно, постигал ли он там дзен, медитировал ли в саду камней в Киото, вникал ли в сложность простоты, скорее он присматривался к другому японскому изобретению – мини-экскаваторам. Воодушевленный японским минимализмом, Пингон вернулся на родину с желанием познакомить соотечественников с чудесным изобретением. Он не стал покупать и ввозить японские мини-экскаваторы, как сделал бы любой эффективный менеджер. В 1984 г. он основал компанию Pel-Job и построил в Белле завод по производству мини-экскаваторов, конструкцию которых и технологию производства разработал сам.

Консервативные соотечественники не сразу восприняли идею Пингона, пришлось даже организовать аренду мини-экскаваторов, дабы те распробовали их в деле. Когда же пробу сняли, мини-экскаваторы Pel-Job получили заслуженное признание.

Пьер Пингон умер в 1988 г. в возрасте 66 лет. Его именем названа улица в Белле – Rue Pierre Pingon, на которой стоит завод мини-экскаваторов.

В начале 1990-х гг. компания Pel-Job ненадолго вошла в состав Mecalac, а затем, в 1995 г., была выкуплена Volvo Construction Equipment, заинтересованной в высококонкурентной линейке мини-экскаваторов. Сделку завершили 7 декабря 1995 г., а 20 января 2000 г. закончился период смены бренда, и с этого дня мини-экскаваторы из Белле носят имя и маркировку Volvo.

Производство

На территории площадью около 100 тыс. м2 расположены основной производственный корпус, здания складов, вспомогательных служб, маркетинга, собственного конструкторского бюро, площадки для хранения на открытом воздухе комплектующих и готовой продукции, а также обширная площадка, где обученные операторы демонстрируют достоинства и преимущества мини-экскаваторов Volvo и даже позволяют заинтересованным лицам подергать за рычаги.

В зависимости от загрузки на заводе работают около 400 человек. Предприятие выполняет сварочные работы, механическую обработку, соединение с натягом, окраску, сборку и тестирование продукции. Длительность производственного цикла занимает около 5,5 часов в зависимости от размера экскаватора.

Так как речь идет о мини-экскаваторах, то толщина металла незначительна и не требует крупногабаритного и мощного оборудования и оснастки, технология сварки проста.

Комплектующие поступают на подготовительное производство в оборотной деревянной таре – в ящиках, похожих на оружейные, только окрашенных в синий цвет. После разгрузки ящики отправляют обратно за следующей партией продукции. Комплектующие проходят входной контроль. Для габаритных деталей – остекленных кабин и неостекленных ROPS-FOPS навесов используют трехмерный сканер. Идея сканера в определении правильных размеров в трех измерениях, что невозможно быстро выполнить с помощью традиционного мерительного инструмента и шаблонов, а на обмер кабины сканером уходит всего 10 минут. При отклонении размеров от требуемых документацией вся партия комплектующих проходит детальный разбор.

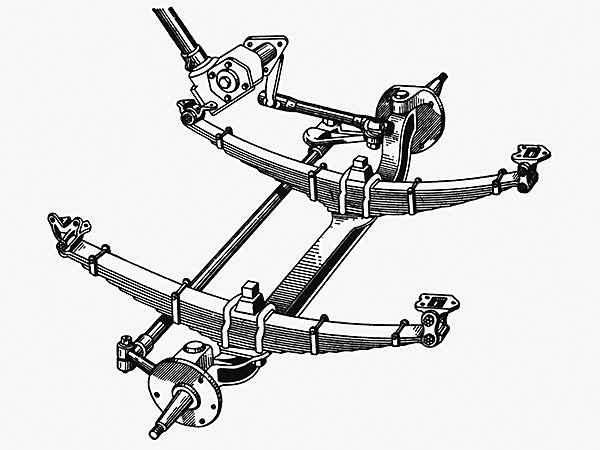

В цехе сварки и механической обработки организованы четыре сварочные линии: рама гусеничной тележки, поворотная платформа, стрела и рукоять. Отметим, что гусеничные тележки компания Volvo CE изготавливает сама, а не покупает готовые на стороне, полностью контролируя таким образом качество этого узла.

Детали прихватывают сваркой вручную в кондукторах, после чего их сваривает робот. На последнем этапе вручную проваривают места, недоступные роботу. Работа организуется так, чтобы все четыре робота были максимально загружены. Так как сварочные швы довольно тонкие, то основной метод контроля сварки визуальный. В случае сомнений проводят испытание сварных швов керосином и ультразвуком.

Сваренные конструкции проходят механическую обработку – рассверливание отверстий и фрезерование посадочных мест – на двух металлообрабатывающих центрах. Обработка детали для маленького экскаватора и для экскаватора побольше требует разного времени, поэтому много внимания уделяют планированию производства. На обработку самой крупной детали требуется час, и пока один центр занимается ею, второй обрабатывает мелкие детали.

После сварки детали подвешивают на крюки замкнутого окрасочного конвейера. Подвешивают комплектом: рама гусеничной тележки, поворотная платформа, детали рабочего оборудования – чтобы все они приняли одинаковый оттенок. Фирменные цвета Volvo – это желтый и серый, но по желанию заказчика экскаватор может быть окрашен в любой цвет, причем изначально, а не перекрашен по фирменным цветам, как делают на других заводах Volvo. Это возможно потому, что детали маленькие и используется окраска вручную.

Прежде всего детали проходят обезжиривание через мойку обезжиривающим раствором, затем каждую деталь вручную промывают водой под давлением, смывая раствор и окалину, если она где-то еще осталась. В третьей секции детали сохнут. На заводе своя водоочистная система закрытого цикла. Затем детали вручную грунтуют, сушат и окрашивают также вручную. Краски готовят на примыкающем к конвейеру участке.

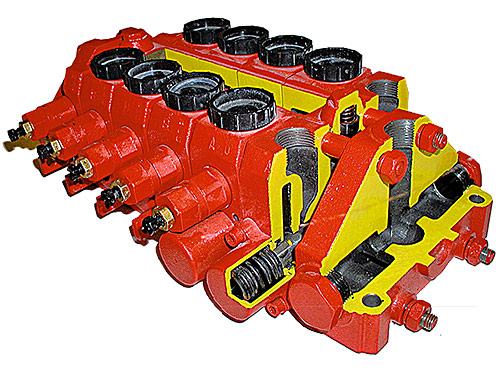

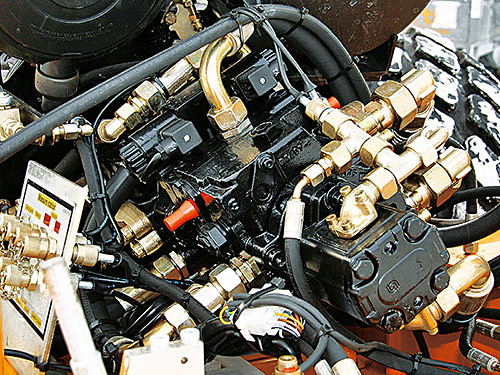

Готовые металлоконструкции и комплектующие поступают на сборку. Сборочный цех представляет собой рельсовый конвейер, к которому под прямым углом примыкают участки подсборки. В начале конвейера на рельсовую тележку ставят предварительно собранную гусеничную тележку. На первом посту на гусеничную тележку устанавливают поворотную платформу. На следующем посту монтируют двигатель, затем гидропривод, кабину и рабочее оборудование.

В конце конвейера экскаватор заправляют жидкостями и некоторым количеством топлива. Рабочую жидкость (гидравлическое масло) используют в зависимости от региона, куда отправится экскаватор. Затем экскаватор снимают с рельсовой тележки, и он переезжает в тестовую зону в этом же корпусе, где испытывают в течение 20 минут в статическом и динамическом режимах. После динамического теста машину моют и устанавливают пластиковые декоративные элементы и наклейки.

Самая последняя контрольная зона, где под мощными галогенными лампами проверяют на повреждения, царапины, допущенные во время производства, и устраняют недостатки, ибо покупатель техники Volvo должен получить идеальный продукт.

Экспертная группа периодически проводит выборочный углубленный контроль качества: снимают с экскаватора декоративные элементы и проверяют, насколько правильно и тщательно экскаватор собран. При обнаружении недостатков составляют инструкции производству.

Продукция

В основе современных мини-экскаваторов Volvo лежат концепции и решения, разработанные еще под руководством Пьера Пингона, хотя внешне экскаваторы изменились значительно. Сегодня завод выпускает две линейки мини-экскаваторов: с «нулевым» радиусом поворота и с полноразмерной рамой. «Нулевой» радиус поворота подразумевает, что при повороте платформы ее противовес не выходит за габарит гусеничной тележки. Экскаваторы с «нулевым» радиусом поворота созданы специально для работы в стесненных условиях – вплотную к стене, к ограждению. Из-за особенностей компоновки и расположения центра тяжести их вырывное усилие несколько меньше, чем у мини-экскаваторов с полноразмерной поворотной платформой такой же массы и мощности. Линейка мини-экскаваторов с «нулевым» радиусом поворота включает модели ECR25D, ECR35D, ECR40D и ECR50D массой от 2,5 до 5,2 т и мощностью от 16 до 31 кВт. Более тяжелые и мощные ECR58D и ECR88D выпускает завод Volvo CE в Южной Корее.

Линейка мини-экскаваторов традиционной полноразмерной компоновки включает модели EC15D и EC18D, EC20D, EC27D и EC35D массой от 1,6 до 3,5 т и мощностью от 12 до 23 кВт. Самую мощную модель EC55С и колесный мини-экскаватор EW60E производят в Южной Корее.

Технология производства определяется компактными размерами мини-экскаваторов. Нет большой толщины металла, поэтому не требуются особо изощренные методы сварки, механической обработки и контроля. При этом завод выпускает премиальную продукцию, по характеристикам, эксплуатационным и потребительским свойствам не уступающую продукции ведущих японских компаний, родоначальников мини-экскаваторов и законодателей экскаваторной моды в целом.