Чистота рабочей жидкости экскаватора – залог его «здоровья»

Как добиться безотказной работы гидропривода строительной машины, например, того же экскаватора, который, кстати, может эксплуатироваться как в районах Крайнего Севера с температурой воздуха до –60 °С, так и в условиях сухого жаркого климата юга России?

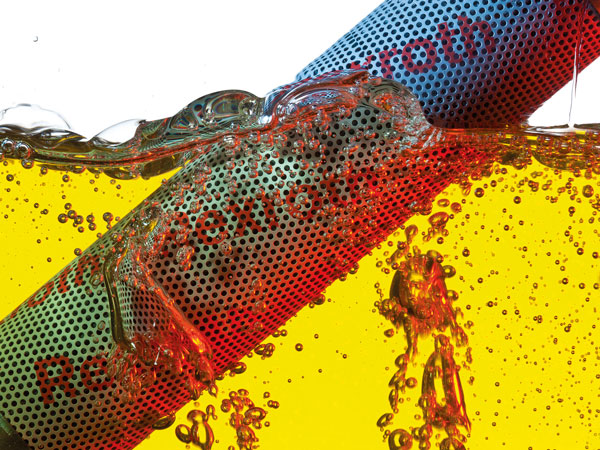

Рабочая жидкость (РЖ) в гидросистеме экскаватора – это минеральное масло. Оно работает под давлением, создаваемым одним или несколькими объемными гидродвигателями, посредством которого механическая энергия передается исполнительным механизмам – гидромоторам, гидроцилиндрам. Помимо этой основной функции РЖ выполняет роль смазки в трущихся поверхностях деталей и оказывает антикоррозионное воздействие. Рабочая жидкость должна легко прокачиваться по трубопроводам, рукавам высокого давления, каналам гидроагрегатов гидросистемы, т. е. иметь оптимальную вязкость при рабочей температуре, на которую рассчитана гидросистема, и сохранять свои свойства при перепадах температур от отрицательных до положительных (зима/ лето).

К другим параметрам рабочей жидкости можно отнести стойкость к окислению и химическим реакциям с материалами, из которых изготавливают детали гидросистем, а это сталь, бронза, резина, пластмасса и проч. Немаловажным параметром РЖ является стабильность характеристик как при эксплуатации, так и при хранении.

Завод-изготовитель дает рекомендации по эксплуатации техники в сложных условиях, разрабатывает специальные исполнения машин, в гидравлических системах которых применяют РЖ марок, предназначенных для конкретных климатических условий.

Перечисленные выше требования к рабочей жидкости важны, но важно также эти свойства поддерживать и во время эксплуатации, т. е. стремиться сохранить герметичность системы, чтобы в нее не попали пыль, влага и другие загрязнения, отрицательно влияющие на качество РЖ.

Рабочая жидкость фасуется в бочки или отправляется масловозами на нефтебазы. Конечно, ее качество гарантируется заводом-изготовителем, но проверять его все-таки надо, поскольку даже «новое» масло может не соответствовать заявленным характеристикам. Целесообразно взять пробу закупленного масла и провести анализ. В случае значительных отклонений от нормы необходимо заменить некачественное масло у поставщика или самим принять меры по дополнительной очистке РЖ от воды и механических примесей, например, в очистительной установке (центрифуге). Таким образом, мы на этом этапе будем гарантированно знать, что качество рабочей жидкости соответствует нормативам.

Важно сохранить чистоту РЖ, если ее замену производят в полевых условиях. Когда перевозку осуществляет масловоз, обязательно контролируют чистоту его емкости, и если она загрязнена, цистерну необходимо промыть, и главное – делать это регулярно. Отсюда вывод, что иметь в наличии на складе чистую рабочую жидкость – еще не решение проблемы. Главное для эксплуатирующей организации не дать РЖ загрязниться пылью и водой при перевозке и в момент заправки в гидробак машины. Опыт показывает, что именно в этот момент из-за неправильных действий обслуживающего персонала: незнания, небрежности, недостаточной квалификации лиц, работающих с техникой, вместе с РЖ в гидросистему попадают грязь, пыль, вода (например, при заправке гидробака во время дождя бывает и такое).

Вода в гидравлической системе вызывает внутреннюю коррозию гидроагрегатов со всеми вытекающими последствиями: загрязнение РЖ продуктами коррозии, из-за этого изменяется состав РЖ, на внутренних поверхностях, например, гидроцилиндров образуются раковины, задиры, что приводит в итоге к внутренним перетечкам, а в результате рабочее оборудование экскаватора в нерабочем состоянии под действием сил тяжести со временем начинает самопроизвольно опускаться (проседать).

Как ни странно, первым источником загрязнения рабочей жидкости является завод – изготовитель машины. Вместе с комплектующими, на которых осела пыль и различные загрязнения, в гидросистему попадают окалина от сварки трубопроводов, остатки абразивных и притирочных паст, металлической стружки, крошка резинотехнических изделий и др. Размеры мелких частиц колеблются в пределах от 3 до 5 мкм. Чем выше качество организации работ и условий на рабочих местах предприятия, тем меньше загрязнений попадет в гидросистему и соответственно снизится их отрицательное воздействие в зазорах трущихся деталей. Такие же «вредные» частицы образуются и при износе деталей гидропривода машины, они должны улавливаться ее фильтрами. Постепенно фильтры засоряются, их надо своевременно менять в соответствии с установленной заводом-изготовителем периодичностью.

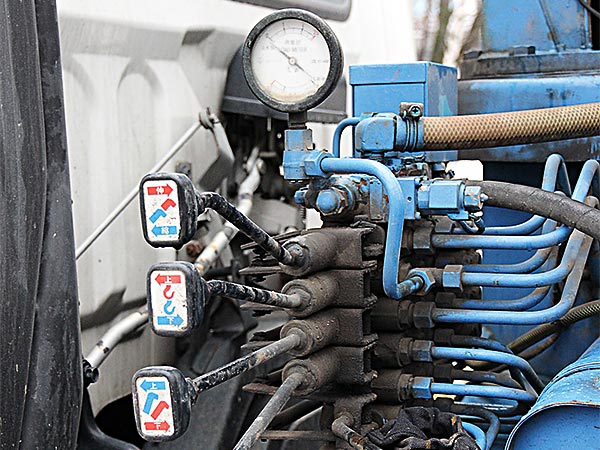

Существуют разные системы контроля проходимости фильтров с датчиками, показывающими перепад давления, т. е. уровень загрязнения фильтров. Замена фильтров по факту загрязнения дает наилучший экономический и эксплуатационный эффект и позволяет своевременно выполнить техобслуживание. Строгое соблюдение сроков замены РЖ в зависимости от наработки экскаватора в целом не совсем корректно, так как не учитывает фактического состояния РЖ, т. е. процесс происходит как бы «вслепую» и с экономических позиций не совсем оправдан. Своевременная замена фильтров существенно снизит концентрацию механических примесей в РЖ, а сочетание фильтров с магнитными уловителями металлических частиц даст еще больший эффект.

Рабочая жидкость загрязняется и в результате транспортировки, начиная с производства на нефтеперегонных заводах, затем во время доставки в цистернах на нефтебазы, далее в процессе слива в маслобензовозы на нефтебазах и при заправке в гидравлический бак машины. В этот момент и происходит загрязнение рабочей жидкости как органическими, так и неорганическими частицами. Наиболее опасны для гидропривода неорганические частицы, представляющие собой частички кварца, полевого шпата, окислов алюминия, железа. Твердость таких частиц, особенно кварца и окислов алюминия, существенно выше твердости металлов, из которых сделаны детали самой гидросистемы, в том числе трущиеся пары, например, золотник–корпус гидрораспределителя, детали качающего узла гидромотора или насоса.

Частицы вместе с потоком рабочей жидкости, попадая в зазор между трущимися деталями, разрывают масляную пленку и своими острыми краями воздействуют на их поверхность, как наждачная бумага. Чем больше грязи в жидкости, тем меньше интервал времени до допустимого износа. Ресурс узла сокращается, материальные затраты владельца техники растут. Если же частицы больше 5…45 мкм, то «внутренние мельничные жернова»: золотник–корпус, качающие узлы – дробят их своими кромками, одновременно изнашиваясь сами. Если до эксплуатации в новых гидрораспределителях радиальный зазор в прецизионных парах составляет 6…8 мкм, то в процессе эксплуатации он увеличивается до 32…46 мкм. Важно, сколько проработает экскаватор, прежде чем мы придем к этому пределу: год или 10 лет, и соответственно сколько будет финансовых затрат на замену или ремонт изношенных узлов за весь период эксплуатации техники вплоть до ее отказа.

Рабочая жидкость загрязняется и при контакте с воздухом, особенно запыленным, в момент залива ее в гидробак либо во время транспортировки в открытых емкостях. Не исключено и проникновение запыленного воздуха через сапун гидробака и подсос через неплотности соединений нагнетающей магистрали гидросистемы.

Как же предотвратить попадание пыли, грязи, воды в гидросистему при ее заправке? Как известно, масло легче воды, а значит, необходимо дать ему отстояться, и вода окажется внизу емкости, заодно осядут и другие загрязнения. Заправку производят таким образом, чтобы конец всасывающего патрубка был выше придонного слоя или сверху емкости. Постепенно всасывающий патрубок опускают в емкость, в то же время исключая барботаж (перемешивание с воздухом) масла и не опуская шланг до дна.

Конечно, заправлять гидросистему необходимо не ведром или лейкой, а специальными заправочными агрегатами и «закрытой струей», как на АЗС. Идеальным вариантом является схема нефтебаза → емкость маслозаправщика → гидробак. И все же, чтобы исключить попадание грязи в гидросистему, необходимо гарантированно знать, что масло с нефтебазы получено чистое, емкость маслозаправщика и гидробак чистые. Масло из емкости маслозаправщика должно попадать в гидробак через фильтры маслозаправщика, удерживающие частицы меньше 4 мкм. Стремление конструкторов повысить тонкость фильтрации неизменно приводит к уменьшению проходимости фильтров, вследствие чего повышается противодавление в сливной магистрали, может открыться предохранительный клапан и произойти перепуск неочищенной жидкости в маслобак. Решение этого вопроса за счет повышения давления срабатывания предохранительного клапана ведет к возрастанию нагрузки на гидронасос, что тоже нежелательно.

Грязь проникает в РЖ через уплотнения гидроцилиндров, даже если их штоки закрыты чехлами. И от образования продуктов износа в узлах гидросистемы не уйти. Встроенная в гидропривод машины система контроля качества РЖ позволит определять ее чистоту в режиме «он-лайн» и вывести эту информацию в кабину машины, что позволит своевременно принять решение о замене загрязненной РЖ «по факту», даже если срок планового ТО еще не наступил. Технически все эти требования решаются, затраты окупятся безусловно, а оператору экскаватора остается только своевременно сообщить об этом сервисной службе, которая заменит РЖ в экскаваторе. В гидравлическом баке, особенно на дне, откладывается значительное количество загрязнений, и чистить его надо обязательно до заправки свежей рабочей жидкости, после этого следует промыть всю гидросистему промывочным маслом.

Все, о чем мы рассказали, трудоемко, требует дополнительных затрат, высокой квалификации обслуживающего персонала, поэтому инженерная мысль не стоит на месте. Например, инновационный фильтр PLEXUS задерживает частицы размером 1,5 мкм в глубинных слоях фильтрационного материала, обладающего большой поглощающей способностью, благодаря чему интервалы между ТО гидросистемы можно существенно увеличить, сократив тем самым эксплуатационные расходы.

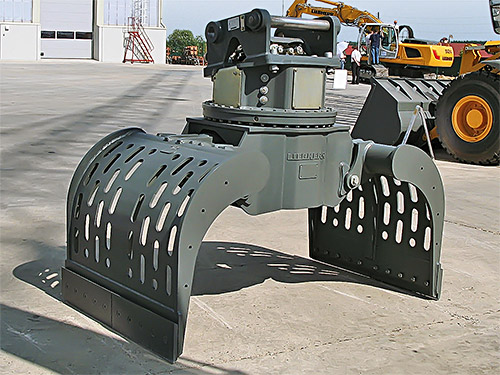

От чистоты рабочей жидкости зависит и эффективность работы рабочих органов экскаватора, например гидромолота, гидроножниц, грейферного оборудования.

Подводя итог, скажу, что известная фраза «Чистота – залог здоровья» применима не только к человеческому организму и его дому, но и к гидроприводам современных машин.

Система непрерывной очистки и контроля состояния масла

Английская компания IPU Group разработала комплексную электронную систему очистки и контроля состояния масла ServiceGuard. Система подсоединяется к эксплуатируемой машине и выполняет свои функции в процессе работы. ServiceGuard может работать с гидросистемами, системой смазки двигателя и трансмиссии дорожно-строительных, карьерных машин, дизель-генераторов и т. д.

Система производит очистку гидравлического масла в два этапа от загрязнений всех типов. Фильтрацией удаляются твердые частицы размером до 1 мкм, жидкие и газообразные загрязнения выпариваются. ServiceGuard действует параллельно, по неполнопоточной схеме (не подменяя штатную полнопоточную систему фильтрации): через байпас из гидросистемы или системы смазки через прецизионный жиклер с помощью входящего в состав ServiceGuard электронасоса отбирается часть масла (22,7…31,8 л/ч), фильтруется, а затем поступает в испарительную камеру, где удаляются жидкие и газообразные примеси. Благодаря такой схеме ServiceGuard улучшает качество очистки масла, не ухудшая при этом рабочие характеристики гидросистемы или системы смазки, а давление в этих системах не падает. В состав ServiceGuard входит датчик, измеряющий диэлектрическую постоянную масла: по изменению этой величины система определяет степень загрязнения масла твердыми и жидкими примесями. Сведения в режиме реального времени через спутниковую систему GSM/GPRS и Интернет передаются в центральный компьютер.

Преимущества ServiceGuard очевидны: состояние масла отслеживается в режиме «он-лайн», следовательно, предотвращаются неисправности из-за работы машины на некондиционном масле, интервал замены масла выбирается по фактическому состоянию, т. е. может быть увеличен по сравнению с графиком, если позволяет состояние масла (по данным компании, интервал можно увеличить вчетверо!), а это прямая экономия.

Систему можно установить на уже находящиеся в эксплуатации машины и на новые при изготовлении без внесения изменений в их конструкцию. По данным, предоставляемым системой, можно оценить состояние отдельных узлов и всей машины. В состав системы входит анализатор, выполняющий оптический и инфракрасный спектральный анализы загрязнения масла. Помимо этого система может отбирать пробы масла для более точного анализа в лаборатории.