Прицепы специального назначения

Модульный полуприцеп 99426М

Плазменная резка

Заготовительный цех завода

Гидравлическая подвеска

Высокорамный полуприцеп 99426FM г/п 60 т с 16,5-метровой грузовой площадкой

Низкорамный полуприцеп 99424С-R г/п 35…40 т c раздвижной рамой

Низкорамный полуприцеп 99424R г/п 28…42 т с отстегивающимся гусаком и раздвижной рамой

|

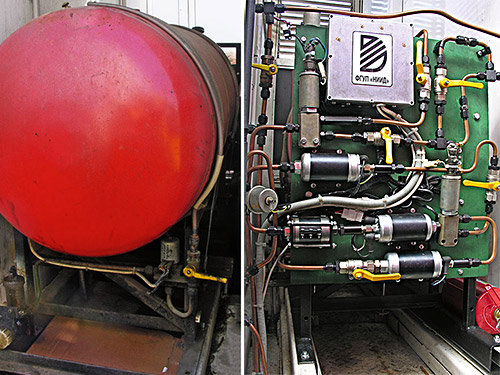

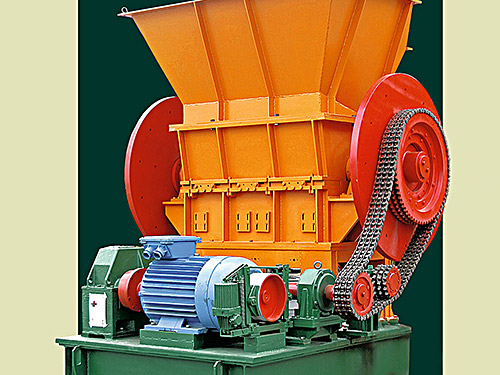

За последние два десятка лет в России появились новые предприятия, которые разрабатывают и выпускают технику современного уровня, с успехом конкурирующую с продукцией ведущих мировых фирм. Пример такого предприятия – компания «Спецприцеп». О специфике компании можно судить по ее названию – «Спецприцеп». В основу ее стратегии положена идея производства прицепов-тяжеловозов, по конструкции, дизайну, оснащению и качеству не уступающих европейским, но созданных с учетом российских условий эксплуатации. Для создания начального капитала компания занялась реализацией прицепной техники других производителей. Тем более, что приобретенный в торговых операциях опыт окажется полезен в продвижении уже собственной продукции. Одновременно разрабатывали собственную, оригинальную конструкцию прицепа-тяжеловоза. Результатом конструкторских изысканий стал прицеп грузоподъемностью 42...50 т, который мог комплектоваться 3...4 осями. Изюминка прицепа, его главная особенность и отличительная черта – в отстегивающемся гусаке и переднем заезде на платформу. Компания неспроста занялась сразу столь сложной конструкцией. В России прицепов с отстегивающимся гусаком никто не производил, ввозили только импортные, большей частью подержанные. Так что компания приступила к освоению фактически свободной, неразработанной, но перспективной ниши. В Западной Европе с ее разнообразными ограничениями и требованиями успешно эксплуатируют тяжеловозы с малой погрузочной высотой, и в этой нише оперируют несколько крупных поставщиков прицепов. Разработчики не пошли путем копирования или компиляции решений других фирм, а создали собственную конструкцию отстегивающегося гусака, в частности механизм сцепки-расцепки и систему блокировки. Опыт эксплуатации первых образцов показал, что конструкция удачная, простая в обслуживании и надежная. В ней меньше конструктивных элементов, выше прочность, заказчикам проще ее эксплуатировать, реже возникает необходимость ремонта. Преимущества заезда на грузовую платформу с уровня земли очевидны. Для такой тяжелой гусеничной машины, как бульдозер или экскаватор, подобный способ погрузки гораздо проще и безопаснее. Даже если машина соскользнет с платформы, то не опрокинется. «Спецприцеп» использует импортную агрегатную базу. Вначале был период, когда старались приспособить отечественные агрегаты, в частности, челябинские и канашские оси. С одной стороны, хотели сделать прицеп доступнее и проще в эксплуатации, с другой – имела место некая настороженность в отношении к импортным комплектующим. Однако, получив негативные отзывы о подвеске, попытки использовать отечественные агрегаты оставили. Сегодня оси закупают у ведущих фирм – BPW, SAF, Gigant. На основе первой разработки – 50-тонного прицепа строился модельный ряд низкорамных полуприцепов с отстегивающимся гусаком и погрузочной высотой 400...700 мм. Сегодня эта линейка включает модели грузоподъемностью от 25 до 100 т с двумя, тремя и четырьмя осями. Ходовая часть 4-осных прицепов строится по схемам с двумя стационарными и двумя поворотными самоустанавливающимися осями и одной стационарной и тремя осями с принудительным поворотом. Вторую линейку составляют более стандартные для отечественного машиностроения низкорамные полуприцепы с задним заездом по аппарелям. В нее входят модели с ровной и низкорамной грузовой платформой грузоподъемностью от 25 до 100 т с погрузочной высотой 860...950 мм и числом осей от 3 до 6. Для обеих линеек созданы модели с раздвижной рамой, причем используются конструктивные решения с одним и двумя лонжеронами, есть и решения с поперечным раздвижением. Раздвижная рама позволяет регулировать длину платформы в зависимости от длины груза. При превышении разрешенной длины автопоезда платить за разрешение придется только при движении с грузом, а на обратном пути платформа сдвигается. Линейка полуприцепов для бездорожья с задним заездом и погрузочной высотой 1250...1400 мм включает модели грузоподъемностью от 40 до 120 т. Этот класс полуприцепов очень характерен для России и используется на строительстве газо- и нефтепроводов и других объектов, куда технику и грузы приходится подвозить по бездорожью. Конструктивная нагрузка на ось у этих прицепов достигает 20 т. Для работы полуприцепа с балластным тягачом предусмотрены подкатные тележки. Тележки можно также использовать с низкорамными полуприцепами, но в этом случае увеличивается габаритная длина автопоезда. Чтобы уменьшить нагрузку на ССУ тягача и сохранить длину автопоезда, на «Спецприцепе» занялись разработкой так называемой доли. Доля представляет собой одноосную тележку с собственным ССУ, которую вставляют между ССУ тягача и гусаком полуприцепа. Нагрузка от гусака распределяется между тягачом и осью доли, а длина автопоезда увеличивается всего на полметра. Доля позволяет перевозить, например, груз массой 70 т на полуприцепе грузоподъемностью 60 т. Надеемся, что «Спецприцеп» покажет эту разработку на ближайшей выставке «СТТ». Для предприятий нефтегазовой отрасли «Спецприцеп» выпускает также трубовозы. В отличие от трубовозов на шасси «Урал» передняя опорная площадка прицепа устанавливается на ССУ тягача. То есть эта конструкция гибка в применении, ее можно использовать с любым тягачом, в том числе с мощными тягачами 8х8, и перевозить за рейс две трубы длиной по 22 м и общей массой 44 т. При необходимости площадку можно снять краном и использовать тягач по другому назначению, например, с высокорамным полуприцепом. Для мостостроителей разработан полуприцеп-балковоз грузоподъемностью 60 т, предназначенный для перевозки мостовых балок длиной до 36 м. Особенность балковоза – в качающейся поворотной платформе с кониками, которые жестко, но без причинения вреда закрепляют балку на передней и задней тележках. Вместо привычной для этого типа полуприцепов поворотной опоры скольжения «металл по металлу» использован большой поворотный круг. Качающиеся опоры позволяют наклонять тележку при достаточно больших углах искривления поверхности, обеспечивая безопасную перевозку в условиях строительной площадки и бездорожья. Отдельно надо остановиться на модульных полуприцепах, поскольку они построены на иной архитектуре, чем низкорамные. Полуприцеп, как конструктор, собирают из модулей исходя из массы и размеров груза, типа тягача. Модули можно комбинировать по длине, сцепляя между собой, а также и по ширине. Грузоподъемность модульных полуприцепов компании достигает 150 т. В модули входят гусак (для работы с балластным тягачом вместо гусака устанавливают дышло), передняя тележка, грузовая платформа, задняя тележка. Использование гусака вместо дышла позволяет работать с седельным тягачом и сократить длину автопоезда на 3...5 м. Ходовые тележки оснащены гидравлической подвеской, позволяющей регулировать высоту грузовой платформы. Оси могут быть управляемыми. При погрузочных работах платформу можно опустить на землю и отсоединить от тележки. Гусак также с гидравлическим управлением, и его высота регулируется в зависимости от высоты ССУ тягача. Модульные полуприцепы – это другой конструктивный и технологический уровень. Эта техника требует высокой точности. При стыковке груженой платформы все соединения должны совпасть с точностью до долей миллиметра. Это, а также требование облегчить конструкцию вызвало необходимость вместо стали 09Г2С использовать низколегированные высокопрочные шведские стали. В дальнейшем завод планирует разработать и освоить собственную подвеску. Это связано в первую очередь со сложностями, которые начали возникать с поставками и ценами на импортные комплектующие. Первый образец собственной продукции также обещали предъявить на «СТТ». А в перспективе завод строит амбициозные планы на 80% перейти на комплектующие собственного производства. Первые образцы техники собирали в арендованных производственных помещениях, затем начали постепенно создавать собственную производственную базу. Сегодня завод оснащен современной, производительной техникой – плазменной резкой, сварочными полуавтоматами, гибочным оборудованием, токарно-фрезерным, дробеструйным и окрасочным. Сегодня на производстве занято 100 человек, завод работает полную неделю с 8-часовым рабочим днем. Площадь производственных помещений – 5700 кв.м, мощность завода – 50 полуприцепов-тяжеловозов в месяц. Надеемся, что в непростой «текущий момент» завод «Спецприцеп» найдет силы сохранить работоспособность и квалифицированный персонал и продолжит выпускать технику передового уровня. |