Чистое дыхание двигателя

|

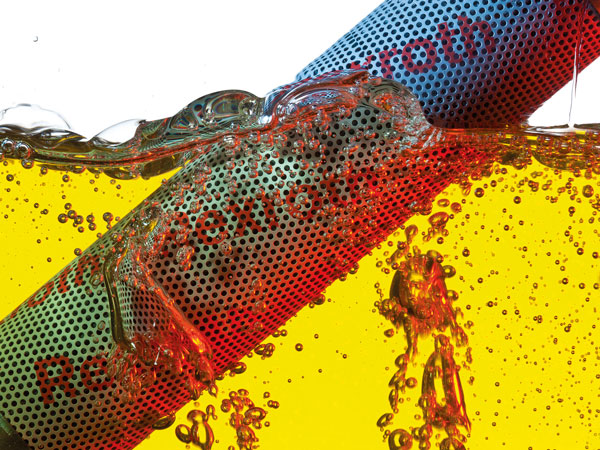

Производство воздухофильтров – сложнейший наукоемкий процесс

Фильтры Anping Jincheng Filter Paper Co., Ltd, Китай

Фильтровочная бумага до пропитки и гофрирования

Воздушные фильтры для дизельных MWM

Как известно, первые конструкции автомобилей воздушных фильтров не имели. И хотя до начала прошлого века то небольшое количество дыма и копоти как продуктов жизнедеятельности человека рассеивалось на большом пространстве и загрязнение окружающей среды было минимальным, первые машины ломались постоянно: дорог с твердым покрытием еще не было, и дорожная пыль беспрепятственно попадала в камеру сгорания. Конечно, очень быстро выходили из строя кольца, на стенках цилиндров появлялись царапины и задиры, и последствия этого не заставляли себя долго ждать. Но с началом ХХ в. экология стала резко ухудшаться. Быстрыми темпами развивалась промышленность, с каждым годом становилось все больше транспортных средств. Фильтры очистки воздуха появились сравнительно поздно, только в середине 1930-х гг. Первые конструкции фильтров были далеки от совершенства, а двигатели постоянно претерпевали модернизацию, направленную на наращивание мощности. Проволочные сетки, ткань и масляные ванны не всегда могли обеспечить требуемую чистоту воздушного потока, заходящего в двигатель, массивные первые фильтры занимали значительное место в моторном отсеке, а требующаяся им периодическая очистка была делом довольно сложным. При утилизации продуктов очистки возникали еще и экологические проблемы. Интенсивно велись поиски более рациональных решений воздухоочистки, и в 1953 г. появилась новая система фильтрации, основой которой стал бумажный фильтр. По эффективности эта разработка быстро практически вытеснила инерционно-масляные фильтры. В 1957 г. компания Knecht Filterwerke, сегодня известная как MAHLE Filtersysteme, предложила использовать в фильтрах бумагу, сложенную «гармошкой», и запатентовала это изобретение под названием Micro-Star. Наиболее распространенные сегодня воздушные фильтры имеют круглую форму, в них применяется спирально-складчатый способ укладки фильтрующего слоя, т. е. использована укладка по типу Micro-Star. Спирально-складчатая укладка позволяет в эквивалентном объеме разместить в 1,5…1,7 раза больше фильтровального материала, чем при укладке иными способами. Большое значение для эффективной фильтрации имеет равномерность воздействия воздушного потока на всю площадь фильтрующего материала, а в этом основную роль играет равномерность укладки, соблюдение стандартных зазоров между складками. Производство складчатых фильтров – сложная технология. Сегодня получение «гармошки» осуществляется несколькими приемами. Это либо применение специальных сепараторов для разделения складок фильтрующего материала, либо разделение складок специальными металлическими нитями, наплавляемыми или наклеиваемыми на материал, т. н. Molding-технологии. Но наибольшее распространение получила технология, разработанная американской фирмой Flanders Filters, которая предложила изготавливать плиссированный материал методом холодного формования. Также широкое применение сегодня нашла технология плиссирования методом горячего, или термического, формования. Значительно отличаются современные фильтры от первых разработок. Системы прямого впрыска, получившие распространение на современном транспорте, требуют высокой степени очистки воздушного потока и высокой надежности работы, поэтому в фильтрующих системах появились специальные патрубки, отводящие прорвавшиеся в картер газы и обеспечивающие их рециркуляцию. Кроме того, многие воздушные фильтры оснащаются индикатором загрязнения фильтра, расходомером массы воздуха. А очень плотная компоновка всех элементов двигателя заставляет продумывать защиту корпусов воздухофильтров, устанавливать на них специальные тепловые экраны. Необходимость высокой степени очистки воздуха привела к распространению конструкций воздушных фильтров, состоящих из внешнего (первичного) и внутреннего фильтрующих элементов, надеваемых один на другой. Специалисты таких гигантов, как Caterpillar, Hitachi, Komatsu, Vermeer, JCB, Casagrande, Volvo, рекомендуют внешние и внутренние воздушные фильтры использовать только совместно, причем внешний фильтр менять в два раза чаще, чем внутренний. А что же там внутри?Воздух вокруг автомобиля на дороге при движении содержит в среднем 0,0003…1,5 г/куб.м пыли. Запыленность во многом зависит от времени года, типа дороги, почвы, интенсивности движения и др. Кроме того, в индустриально развитых районах атмосфера содержит большое количество агрессивных химических соединений, сажи, растворителей, паров кислот и микрокапель топлива. Все эти компоненты отрицательно воздействуют на фильтровальные материалы автомобильных воздушных фильтров. При изготовлении воздушных автофильтров используется до 50 различных видов фильтровальных материалов. Наибольшее распространение получили материалы на основе целлюлозы, например, хлопковое волокно, состоящее на 94…95% из целлюлозы. Но целлюлозные материалы в чистом виде имеют ряд отрицательных в плане фильтрации свойств. Прежде всего они гигроскопичны. При относительной влажности воздуха 65% ими поглощается до 8% влаги, а при влажности 93…94% – все 25%. Кроме того, если при нагревании до 120…130 °С заметных последствий не наблюдается, то при более высокой температуре происходит разрушение волокна. Небезразличны для целлюлозных материалов и химические воздействия. Слабые, 0,5…5%, растворы едкой щелочи не оказывают заметного влияния на материал фильтра, но при более высоких концентрациях происходит его разрушение. Многие кислоты действуют на целлюлозу разрушающе. Так, 1,5%-ная соляная кислота при 90…100 °С полностью разрушает волокно за 1 ч, подобным образом действуют и серная, и азотная кислоты. Производство фильтровальной бумаги представляет собой технологический процесс, в котором учитываются тип волокон, их длина и структура переплетения. Размеры пор и расположение их по поверхности фильтрующего материала – все направлено на то, чтобы обеспечить максимальную улавливающую способность при наименьшем сопротивлении потоку воздуха в течение всей работы фильтра. В ходе производства фильтрующего материала на основе целлюлозы его подвергают пропитке специальными составами фенолов, эпоксидных и акриловых смол. В результате появляется устойчивость к воздействию содержащейся в воздухе воды, агрессивных химических соединений. Материал фильтра помимо вышеперечисленных свойств должен обладать еще и пламегасящим эффектом, поскольку нередки еще случаи, когда, скажем, окурок, небрежно выброшенный из окна одним водителем, попадает в воздуховод машины, идущей следом. Чтобы возгорания не произошло, кроме механических защитных элементов в виде решеток или установки воздуховода специальной формы, усложняющего попадание горящего предмета, ведущие производители пропитывают фильтровальную бумагу специальным составом, который, практически не снижая пропускную способность фильтра, при контакте такой бумаги с раскаленными веществами приводит к выделению азота (N2), который подавляет пламя. Другие пропитывающие материалы при контакте фильтровальной бумаги с огнем инициируют выделение воды и кислот, которые также не дают возможности волокнам целлюлозы воспламениться. Все чаще фильтровальные материалы нового поколения содержат синтетические волокна, например волокна нитрона и лавсана. Нитроновое волокно характеризуется прочностью, эластичностью, малой гигроскопичностью. При влажности воздуха 65% оно поглощает всего 1% влаги. Нитрон неограниченно долго без заметных последствий выдерживает температуру 120…130 °С, а ограниченное время – температуру 180 °С. Нитрон по сравнению с хлопковыми и целлюлозными материалами в несколько раз устойчивее к кислотам и органическим растворителям. Немаловажно и то, что нитрон устойчив к воздействию микроорганизмов. Лавсановые волокна обладают аналогичными с нитроновыми волокнами свойствами, но более устойчивы к химическим реагентам. По экспертным оценкам, высокие показатели при эксплуатации имеют фильтры, в которых используется многослойное гофрированное синтетическое полотно переменной плотности, содержащее материалы с электростатическим зарядом, где внешний слой является своего рода фильтром предварительной очистки. Использование такого объемного фильтрования позволяет гарантировать эффективную работу фильтра при пробеге грузовика в 100 тыс. км и более, сохранение в течение всего периода эксплуатации высокой пылеемкости и сопротивляемости увлажнению. К сожалению, пока еще довольно высокая цена этого материала сдерживает его широкое распространение. Какую степень очистки дает хороший фильтрДоля абразивного износа деталей двигателя относительно общего износа достигает 80%, а в южных районах даже 90%. Основная причина такого износа ДВС – абразивные частицы дорожной пыли, проникающие в двигатель с топливом, но главным образом с воздухом. Абразивные свойства пыли определяются в первую очередь процентным содержанием в ней кварца, так как этот минерал имеет высокую твердость. По оценкам исследователей, спецтехника при работе в российских условиях в некоторых случаях контактирует с окружающим воздухом, в котором концентрация кварца достигает 92%. Среди ученых пока нет единого мнения, частицы какого размера наиболее опасны для двигателей спецтехники, но большинство сходятся во мнении, что наиболее вредны крупинки 1…30 мкм. Независимо от конструкции, типа и способа очистки важнейшим показателем, характеризующим воздухоочиститель, является уровень фильтрации, еще именуемый эффективностью очистки. Этот параметр измеряется в процентах и демонстрирует долю частиц, предельный размер которых установлен требованиями конструкции двигателя и заявлен производителем фильтров, улавливается при прохождении воздушного потока. Для лучших фильтров этот параметр составляет 99,9%, но, к сожалению, такое качество очистки могут обеспечивать фильтры лишь самых известных производителей: Luber-finer, Mahle, Mann+Hummel, Baldwin Filters, Sogefi Filtration, Hengst и некоторых других. Справедливости ради надо отметить, что и отдельные отечественные предприятия выпускают фильтры подобной (как заявляется) эффективности. Рынок предлагает внешне мало отличающиеся от фильтров-лидеров изделия, очищающие, по данным производителей, воздух на 97…99%. Показатель вроде бы неплохой, но если подсчитать, что при очистке с эффективностью 99,9% из 1 кг «воздушной» пыли в двигатель проникает только 1 г, а при 97% – 30г, то разница становится очевидной. Тем более что средний грузовик за пробег в 100 тыс. км пропускает через себя объем воздуха, в котором содержится около 20 кг пыли. Известны исследования компании Fleetguard, которые при испытаниях в условиях сильной запыленности фильтра собственного производства компании с эффективностью 99,9% показали, что в двигатель проникает пыли не более 0,2 г/моточас, тогда как при испытаниях фильтра с эффективностью 99,5% в тех же условиях двигатель получал около 1 г пыли в течение моточаса. Также немаловажными показателями являются значение аэродинамического сопротивления потоку воздуха и продолжительность работы до достижения предельно допустимого сопротивления. От аэродинамического сопротивления в значительной степени зависят мощность и экономические показатели двигателей, а также содержание токсических веществ в отработавших газах. Считается, что фильтр исчерпывает пылеемкость полностью, если перепад давления до фильтра и после него составляет 20 мбар и более. На практике, конечно, замерить аэродинамическое сопротивление сложно, поэтому часто на коммерческом транспорте устанавливают датчики, сообщающие о необходимости замены фильтра. Если нет штатного датчика, его несложно установить. Например, компания Fleetguard предлагает датчики собственной разработки Filter Minder, легко монтируемые в системе воздухоочистки автомобиля. Если же датчика нет, то первым признаком «забитости» фильтра является потеря мощности и увеличение расхода топлива, а на следующем этапе, если ничего не предпринимать, фильтр может порваться, и собравшаяся в нем пыль попадет в двигатель. Прогресс остановить невозможноСовременные тенденции автопрома заключаются в том, чтобы вложить большую мощность в меньший объем, а также, что касается именно воздушных фильтров, повысить их пылеемкость с целью увеличения длительности интервалов между необходимым техобслуживанием. Например, есть разработки по применению специальных синтетических картриджей, которые могут работать в агрессивных средах при высоких температурах. Разрабатываются новые методы гофрирования, позволяющие сделать модуль на 20% компактнее, а применение спирального способа укладки бумаги позволяет при той же площади фильтрации значительно уменьшить размеры фильтра. Компания MANN разработала воздушные фильтры, которые регулируют подачу холодного и подогретого воздуха, что обеспечивает снижение расхода топлива на 3…4%, а также выполняют функцию глушения шума впуска. Не прекращаются разработки по конструированию так называемых «нулевых» фильтров применительно к серийным автомобилям. Фильтрам такого типа свойственно минимальное сопротивление воздушному потоку, при этом на достаточно высоком уровне отфильтровываются пылевые частицы из воздуха. Сегодня «нулевые» фильтры стоят достаточно дорого и во многом несовершенны, поэтому их устанавливают в основном на спортивных, а также на некоторых моделях легковых автомобилей. * * *Если учесть, что биография воздушных фильтров достаточно короткая, особенно в нашей стране: в России впервые стандарт на воздушные фильтры ГОСТ Р 51251–99 начал действовать только с начала 2000 г., то качественное движение развития систем автомобильной воздухоочистки очевидно. Но предела совершенству нет. В полной мере это можно отнести и к воздушным фильтрам. |