Снижение токсичности отработавших газов современных дизелей

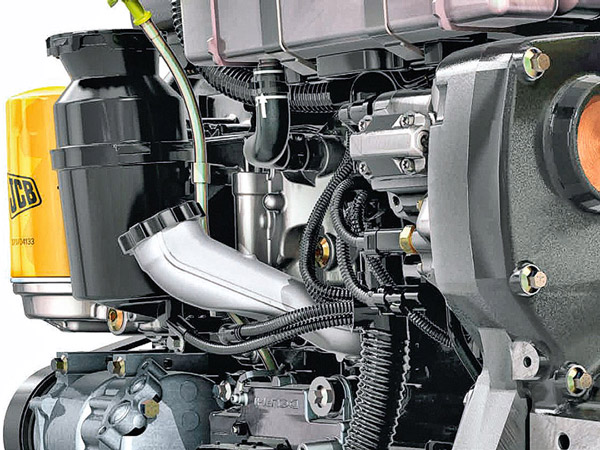

Совершенствование топливных систем

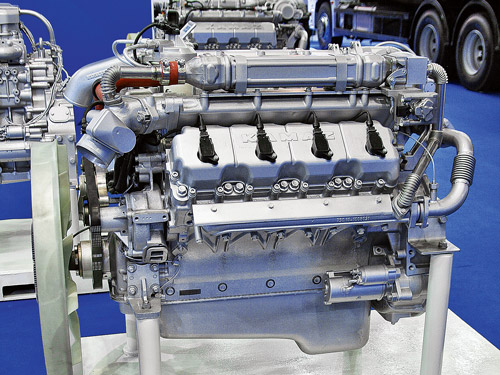

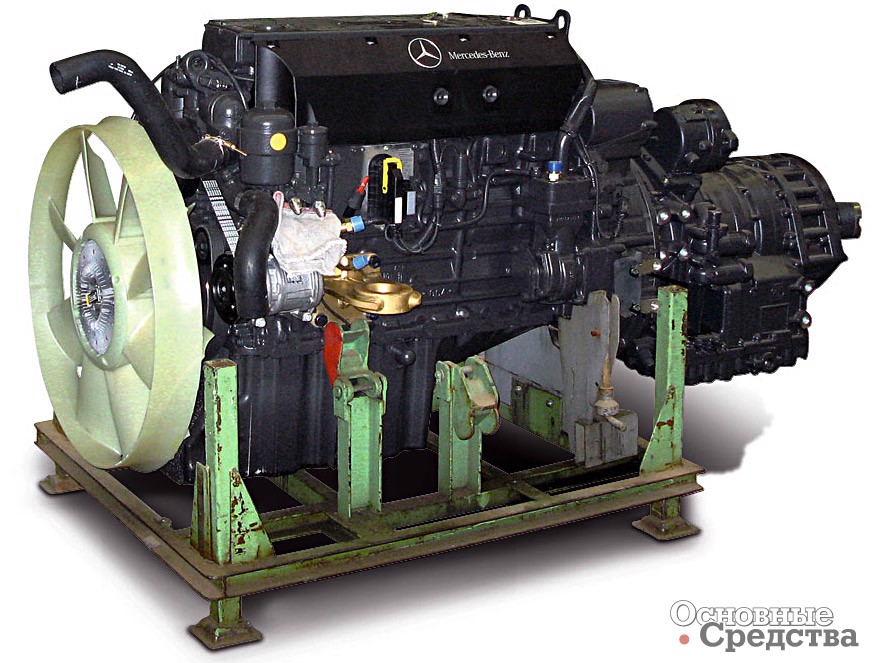

После введения в России 1 января 2008 г. норм токсичности Euro-3 дизельные двигатели, оборудованные топливными системами старой конструкции с управлением углом опережения впрыска, муфтой ТНВД с центробежным регулятором и плунжерами со спиральными отсечными кромками, не могут выполнить эти нормы. Для эффективного снижения токсичности отработавших газов (ОГ) потребовалось применить электронные системы управления и системы снижения токсичности, усовершенствовать рабочий процесс дизелей.

Микропроцессорное управление. Переход на ТНВД с электронным регулированием цикловой подачи топлива и угла опережения впрыска позволил существенно улучшить экономические и экологические показатели двигателей. Преимуществом микропроцессорного управления (МПУ) впрыском топлива является возможность установить оптимальные углы опережения в зависимости как от скоростных, так и от нагрузочных режимов работы дизеля, не привязываясь к линейным характеристикам центробежных регуляторов. Кроме того, МПУ позволяет задавать любые законы подачи топлива (применение многофазного впрыска), благодаря чему снижаются выбросы оксидов азота и расход топлива, улучшаются пусковые качества и динамика автомобиля, снижается уровень шума.

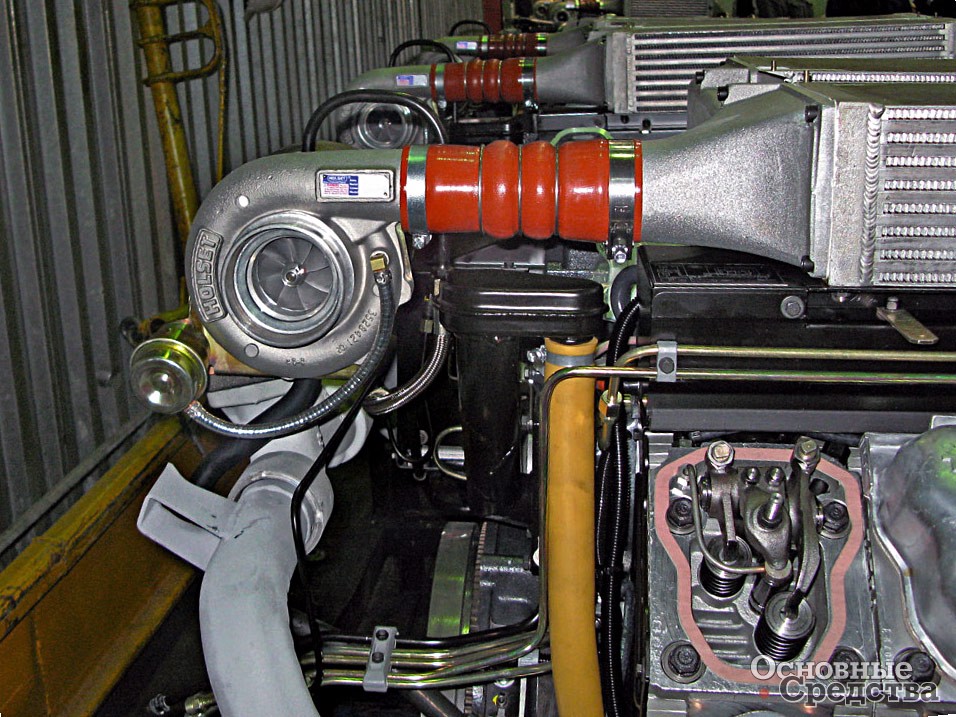

Повышение давления впрыска. Современные системы топливоподачи рассчитаны на высокие давления впрыска топлива (от 180 до 250 бар). Обычно используются три типа систем топливоподачи: с индивидуальными насосными секциями, насос-форсунки и аккумуляторные топливные системы (Common Rail). Одним из способов МПУ является применение электромагнитных клапанов, которые располагаются перед насосной секцией. Начало впрыска начинается после закрытия дренажного клапана с электромагнитым управлением от МП-системы и прекращается после его открытия.

Индивидуальные насосные секции ТНВД в современных двигателях обычно приводятся от кулачков распределительного вала, а плунжер насосной секции выполнен без отсечных кромок, что увеличивает его ресурс. Если топливопроводы высокого давления слишком длинные, в них возникают колебания давления, нарушающие процесс впрыска. В случае применения индивидуальных насосных секций длина топливопроводов сокращается, что позволяет снизить влияние этих колебаний. Однако управление давлением впрыска затруднено из-за механического привода плунжеров.

![[b]Схема топливной системы фирмы Caterpillar:[/b] 1 – воздействие механизма привода; 2 – плунжер; 3 – аккумулятор; 4 – вход топлива; 5 – клапан управления давлением; 6 – соленоид; 7 – игла распылителя; 8 – клапан подачи топлива к распылителю](/article/7221-snijenie-toksichnosti-otrabotavshih-gazov-sovremennyh-dizeley/Images/02.jpg)

В топливных системах неразделенного типа (насос-форсунках) насосная секция объединена с форсункой, что позволяет исключить нагнетательные трубопроводы, а следовательно, и колебательные явления в них. Преимуществом насос-форсунок является также меньшее число прецизионных деталей и возможность обеспечить высокие давления впрыска. Поэтому их в основном используют на двигателях с непосредственным впрыском топлива.

В случае применения насос-форсунок основными проблемами являются перекомпоновка головки блока цилиндров с учетом увеличенных габаритов форсунок, обеспечение привода плунжеров от кулачкового вала, сложность управления давлением впрыска в зависимости от режима работы и регулировка топливоподачи каждой форсункой. В выпускаемых раньше насос-форсунках дозирование топлива осуществлялось поворотом плунжера со спиральной канавкой с помощью реечного механизма, управляемого механическим регулятором. В современных насос-форсунках, как и в индивидуальных насосах, начало впрыска начинается после закрытия электромагнитного клапана и прекращается после его открытия. Это позволяет задавать оптимальные фазы впрыска и законы подачи топлива, обеспечивающие снижение токсичности, расхода топлива, повышение мощности.

Интересной является система компании Caterpillar с механическим приводом плунжера и небольшим аккумулятором, расположенным в самой насос-форсунке (схема внизу). Величина давления впрыска определяется моментом срабатывания клапана 5. Чем позднее срабатывает клапан 5, тем выше давление впрыска. Вторая обмотка соленоида 6 управляет подъемом иглы распылителя.

Этот вариант системы обеспечивает возможность поэтапного впрыска порции топлива, резкое окончание процесса впрыска, оптимизацию характеристик впрыска во всем поле режимов работы дизеля.

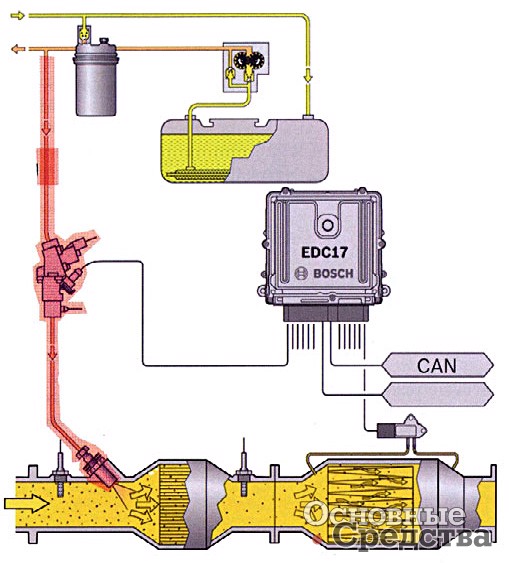

Аккумуляторные топливные системы (Common Rail) обеспечивают то преимущество, что величина давления в течение всего периода впрыска постоянная, а также возможен электронный контроль момента начала и продолжительности впрыска, возможность задавать любые законы многофазного впрыска.

![[b]Схема топливной аккумуляторной системы фирмы Bosch:[/b] 1 –турбонагнетатель; 2 – датчик массового расхода воздуха; 3, 4 – датчики давления и температуры воздуха; 5 – датчик фазы впуска; 6 – форсунка; 7 – ресивер высокого давления; 8 – впускной клапан ресивера; 9 – насос высокого давления; 10 – топливный фильтр; 11 – топливный бак с фильтром и подкачивающим насосом; 12 – электронный блок управления; 13 – датчик температуры охлаждающей жидкости; 14 – датчик частоты вращения и положения поршня; 15– датчик положения педали акселератора; 16 – система диагностики; 17 – клапан рециркуляции ОГ; 18 – регулятор давления наддува](/article/7221-snijenie-toksichnosti-otrabotavshih-gazov-sovremennyh-dizeley/Images/04.jpg)

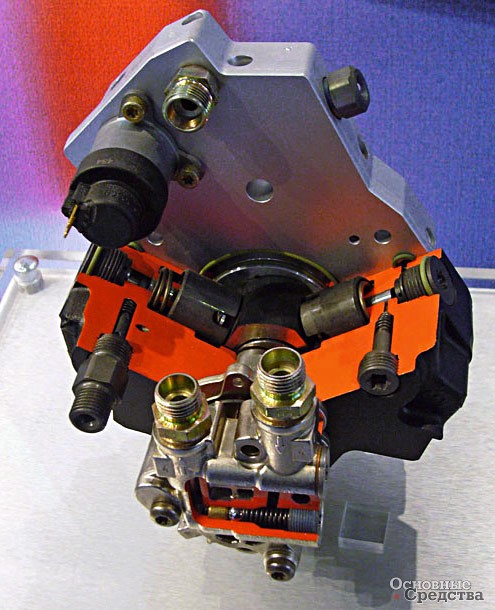

Аккумуляторная система включает следующие основные элементы: ТНВД непрерывного или импульсного действия, полость – топливный аккумулятор, комплект электрогидравлических форсунок с электромагнитными клапанами, регулятор давления топлива в аккумуляторе, микроконтроллер, получающий сигналы от датчиков. Топливо из бака с помощью подкачивающего насоса подается к ТНВД. Для обеспечения необходимого качества распыления топлива требуется применить насос с повышенным до 180...220 МПа давлением впрыска. На рисунке cлева представлен трехплунжерный насос фирмы Bosch (в разрезе), обеспечивающий необходимое давление.

Далее топливо нагнетается в общий для всех цилиндров аккумулятор большой вместимости. Из него топливо поступает к электрогидравлическим форсункам. По сигналу микроконтроллера электромагнитный клапан сбрасывает давление в управляющей камере форсунки, под действием силы давления топлива игла форсунки поднимается, открывая сопловые отверстия, через которые топливо впрыскивается в цилиндр.

При отключении управляющего сигнала электромагнитный клапан возвращается в исходное положение, сила давления топлива в управляющей камере, действующая на поршень, обеспечивает мгновенную посадку иглы форсунки.

Форсунки и их распылители. Впрыск и распыление дизельного топлива производится форсунками, которые должны обеспечить следующие требования:

- хорошую дисперсность распыления, характеризуемую мелкими и близкими по размерам каплями, и необходимую дальнобойность струи топлива с целью распределения его по всему объему камеры сгорания;

- высокие давления на всех фазах впрыска и заданные средние давления впрыска;

- надежность работы и возможность обслуживания.

Размеры капель топлива, впрыскиваемого форсункой, должны быть не более 5...40 мкм. Если капли слишком большие, затягивается процесс сгорания и начинает выделяться сажа. Слишком мелкие капли (менее 10 мкм) не попадают в отдаленные зоны камеры сгорания.

Форсунки подразделяются на открытые и закрытые. В открытых форсунках линия нагнетания соединена с камерой сгорания. На автомобильных и тракторных дизелях применяются форсунки закрытого типа с гидравлическим управлением запорным органом. Топливо от ТНВД поступает в полость перед запорной иглой. Игла начинает подниматься, когда давление топлива преодолевает усилие прижимающей пружины. Максимальный подъем иглы ограничен: она упирается в проставку или в корпус форсунки. При понижении давления под действием пружины игла опускается. На входе в форсунку установлен резервный фильтр, задерживающий частицы размером свыше 40...50 мкм.

В вихрекамерных и предкамерных дизелях применяются штифтовые распылители. Они имеют два переменных дросселирующих сечения: одно образовано щелью между коническими запорными поверхностями, второе создается штифтом, входящим в отверстие корпуса распылителя. Угол конуса при вершине факела топлива зависит от угла конуса на нижней части штифта. При частичных нагрузках игла не доходит до упора и, занимая промежуточное положение, автоматически изменяет величину эффективного проходного сечения распылителя.

В дизелях с объемным смесеобразованием с бесштифтовыми распылителями величина эффективной площади прохода топлива определяется переменным положением конуса иглы относительно седла, зависящим от подъема иглы и размеров распыляющих отверстий. Угол запорного конуса на игле обычно составляет 60° и превышает угол конуса на седле на 30’, что обеспечивает необходимое уплотнение. Максимальный подъем иглы устанавливается в пределах 0,2...0,3 мм. Под иглой остается колодец (объем 0,5...1,8 мм3), из которого с малой скоростью вытекает топливо в камеру сгорания. Это приводит к повышенному выбросу СН с ОГ. Диаметр и центральный угол между распыляющими отверстиями зависит от их числа (обычно 6...8). Диаметр отверстий равен 0,16...0,45 мм, что определяется размерами камеры сгорания.

В дизелях с пленочным и пристеночным смесеобразованием применяют одно- или двухструйные распылители с диаметром отверстий 0,4...0,7 мм, направленные на стенку сферической поверхности в днище поршня. Габариты форсунок и их расположение определяются конструктивными особенностями головки цилиндров и формы камеры сгорания.

Системы снижения токсичности ОГ дизелей

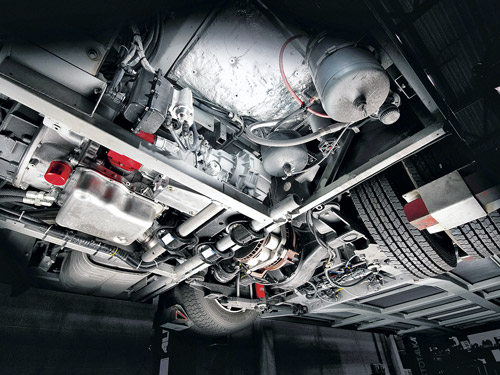

Токсичность ОГ дизельных двигателей определяется в первую очередь тремя факторами. Первый – низкая температура ОГ и работа на бедных смесях. В результате эффективность каталитических нейтрализаторов крайне низкая. Второй фактор – повышенный выброс на некоторых режимах, особенно при прогреве, продуктов неполного сгорания с характерным неприятным запахом (акролеина, альдегидов и др.), многие из которых канцерогенные. Третий фактор – частицы сажи и твердые частицы, которые являются носителями канцерогенов. Одним из наиболее эффективных способов снижения сажеобразования является применение наддува.

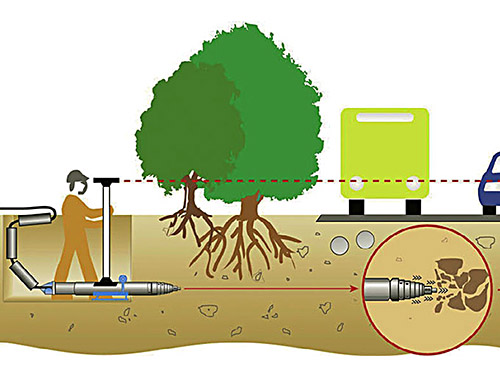

Переход со стандарта Euro 3 на Euro 4 предусматривает существенное снижение допустимого содержания в ОГ дизельных двигателей СО, СН, NOx и твердых частиц (см. «Нормы Евросоюза...»). Для снижения выбросов оксидов азота применяют частичную рециркуляцию ОГ, т. е. перепуск ОГ во впускной трубопровод (английская аббревиатура – EGR). Эта технология позволяет одновременно снижать содержание сажи и NOx. Так, компания Scania разработала для своих пяти- и шестицилиндровых двигателей систему рециркуляции, в которой от 18 до 25% ОГ подается во впускной коллектор (схема слева). Это обеспечивает снижение температуры сгорания и сокращение выброса оксидов азота до современных европейских норм.

![[b]Схема системы рециркуляции Scania:[/b] 1 – впускной трубопровод; 2 – регулятор; 3 – радиатор; 4 – турбонагнетатель; 5 – сопло Вентури](/article/7221-snijenie-toksichnosti-otrabotavshih-gazov-sovremennyh-dizeley/Images/09.jpg)

Другой способ снижения выброса NOx основан на подаче реагента AdBlue (32,5-процентный раствор карбамида (мочевины) в деионированной воде) в выхлопную трубу перед каталитическим нейтрализатором (английская аббревиатура – SCR), (cхема справа). Реакции восстановления азота проходят при температуре свыше 350 °С. Расход раствора AdBlue составляет 4...5% расхода дизельного топлива.

Сажевый фильтр применяют для снижения выброса сажи с ОГ. В одном из вариантов конструкции, разработанном в МАДИ (ГТУ), используются фильтрующие элементы в виде полых цилиндров, изготавливаемые спеканием мелко нарезанных кусочков тонкой нихромовой проволоки. Регенерация таких фильтров осуществляется подводом к фильтрующим элементам электрического напряжения. Элементы при прохождении тока раскаляются и очищаются от сажи. Испытания, проведенные на одноцилиндровом отсеке дизеля КамАЗ, показали снижение содержания сажи в ОГ больше чем на порядок.

![[b]Схема подачи реагента AdBlue в каталитический нейтрализатор:[/b] 1 – каталитический нейтрализатор; 2 – бак с реагентом AdBlue; 3 – отработавшие газы](/article/7221-snijenie-toksichnosti-otrabotavshih-gazov-sovremennyh-dizeley/Images/10.jpg)

Восстановление оксидов азота можно обеспечить и подачей небольшой порции дизельного топлива в систему выпуска. В результате неполного сгорания углеводородов образуются химически активные вещества, восстанавливающие NOх. Количество впрыскиваемого топлива и момент подачи должны регулироваться электронной системой управления.

С целью улучшения экологических характеристик дизеля и снижения расхода дизельного топлива путем частичного его замещения альтернативным топливом (например, этиловым спиртом), ведутся работы по созданию систем для совместной подачи топлива двух видов в камеру сгорания через общую форсунку. Получены результаты, позволяющие корректировать состав топливной смеси в процессе работы.