Что проверять?

Два взгляда на обследование конструкции стрелового крана

Чтобы безопасно и спокойно работать, оборудование должно быть исправным. В крановой отрасли самое главное – тщательная проверка оборудования компетентными лицами и затем квалифицированное техническое обслуживание и ремонт. В этой статье мы познакомим читателей с тем, как рекомендуется проводить эту работу в Канаде. Статья сопровождается комментариями российского специалиста по экспертизе промышленной безопасности подъемных сооружений, члена совета директоров Группы компаний «Промбезопасность», д-ра техн. наук А. Липатова.

Любому руководителю и владельцу подъемно-транспортного оборудования следует помнить, что его регулярное обследование – не только условие получения разрешения на работы, а прежде всего гарантия безопасности труда. Проще говоря, проверки предотвращают аварии. Многие на это возразят (и будут совершенно правы), что в большинстве аварий, происходящих с кранами, хотя бы частично виноваты неправильно действующие люди. Тем не менее известно множество случаев, когда аварии произошли из-за выходя из строя аутригера, разрыва каната или поломки стрелы.

В Канаде действует стандарт CSA (Канадская ассоциация по стандартизации) Z-150 (Правила техники безопасности мобильных кранов), где указаны требования по обследованию кранов. По стандарту Z-150 процедуры проверки делятся на четыре уровня по объему и сложности: ежедневная, периодическая, ежегодная и проверка кранов, отработавших нормативный срок (см. таблицу). Сегодня мы рассмотрим главным образом оценку состояния элементов конструкции крана, которая выполняется при проверках двух самых высоких уровней.

| Уровень | Периодичность проведения | Объекты исследования | Обычно проверяемые детали и узлы |

|---|---|---|---|

| Ежедневный осмотр | Ежедневно | Узлы и детали, состояние которых при работе может быстро измениться | Стальные канаты, рабочие жидкости, приборы и органы управления, грузовые крюки |

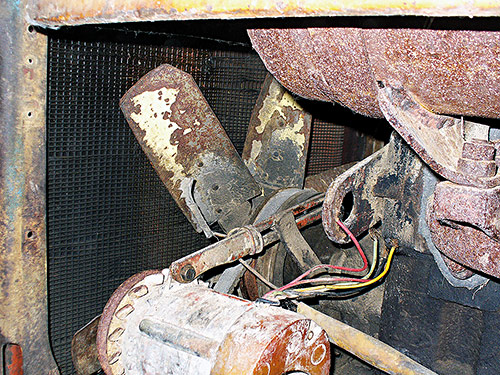

| Периодическая проверка | Через 3 месяца или 350 моточасов | Все объекты, проверяемые при ежедневном осмотре, плюс изнашивающиеся детали | Изнашивающиеся детали тормозов/ сцеплений, детали гидросистемы |

| Ежегодная проверка | Через 12 месяцев | Все ответственные детали конструкции | Аутригеры, опоры аутригеров, детали стрелы, удлинителя и гуська, упоры стрелы, грузовые крюки, несущие элементы конструкции, кабина крановщика, пальцы и болты, опорно-поворотное устройство, шкивы и блоки, направляющие детали канатов, гнезда клиньев, подвесной пульт управления, детали подвески, стальные канаты, крепление лебедки и др. |

| Проверка кранов, отработавших нормативный срок | Грузовые крюки: 5 лет | Все детали, которые недоступны для проверки в собранном состоянии | Резьбовая часть грузового крюка с гайкой, шарнирные соединения, цапфа, соединительные пластины, подшипники и др. |

| Стрела: 10 лет или 10 000 моточасов | Доступные внутренние сварные швы, крепления изношенных пластин, втулки пальцев, проушины гидроцилиндров |

А. Липатов: В России все работы по осмотру кранов разделяют на две категории. Первая: когда кран не отработал свой нормативный срок службы. В этом случае на самом предприятии может создаваться комиссия, проводить техническое освидетельствование крана и разрешать его дальнейшую эксплуатацию. Средства на проведение комиссией этой работы обычно идут из фондов самого предприятия. Если, например, на предприятии мало кранов, то оно может заключать договор на проведение технического освидетельствования со специалистами из сторонней компетентной организации. Что проверять – прописано в главе 9 правил ПБ-10-382-00.

Вторая: для кранов, которые отработали нормативный срок службы, в соответствии с документами Ростехнадзора должна проводиться экспертиза промышленной безопасности. Для кранов, работающих вне помещений, такую экспертизу проводят каждые два года. В документах серии РД-10-112 к мобильным кранам относится часть 2, где перечислено конкретно, что осматривается, подвергается экспертизе, какие применяют приборы и каковы браковочные признаки осматриваемых компонентов.

Методы обследования. Проверку состояния элементов конструкции крана выполняют всеми перечисленными способами: визуальным, ультразвуковым и методом магнитопорошковой дефектоскопии. Обычно инспекция проводится по всем пунктам, перечисленным в описании ежегодной проверки в таблице, а также выполняется ряд других проверочных работ. Особое внимание, конечно, надо уделять зонам действия наибольших нагрузок, указанным в этих пунктах. Очень важно не забывать и о менее нагруженных областях: специалистам приходилось обнаруживать трещины, изгибы, вмятины и другие повреждения в самых неожиданных местах.

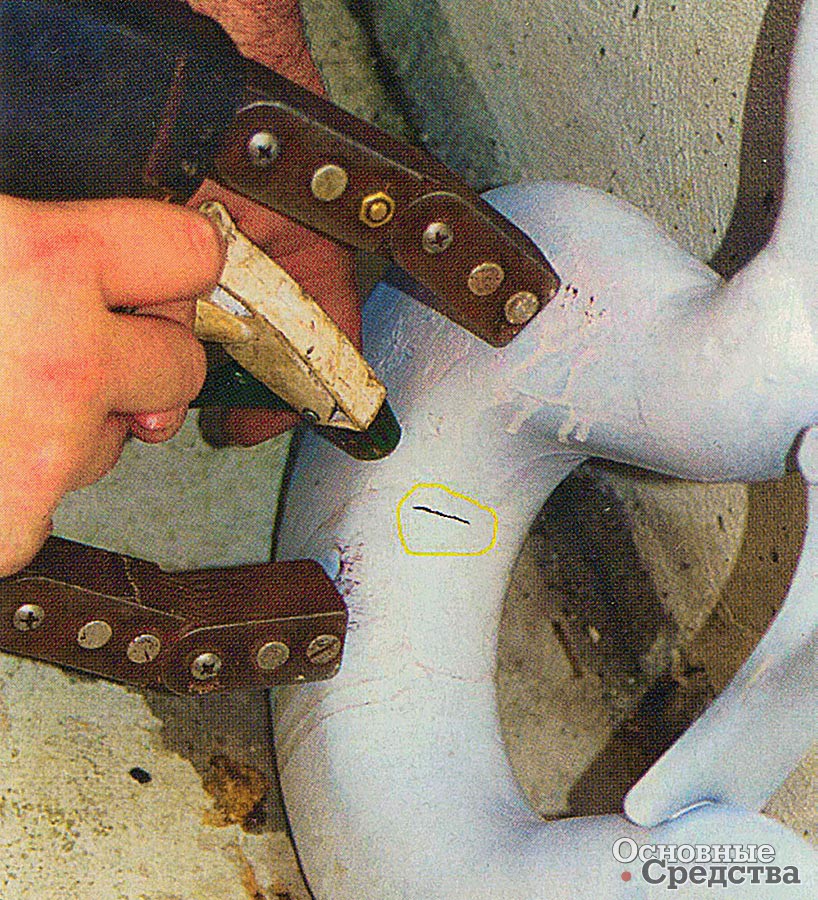

Метод магнитопорошковой дефектоскопии позволяет точно и надежно выявить трещины и разрывы на поверхности чугунных и стальных деталей, которые невозможно найти другими способами. При проверке кранов этот метод обычно применяют, чтобы выявить усталостные трещины в сварных швах и высоконагруженных деталях, таких как крюки, гнезда клиньев и пальцев и т. д. Данный метод непригоден для выявления внутренних дефектов стальных деталей и не дает никакой информации о глубине выявленного дефекта.

Проверка выполняется с помощью портативного электромагнита, который создает в проверяемом материале магнитное поле. Чтобы выявить трещины, используют вещество – индикатор, обычно это окрашенный металлический порошок, который рассыпают по поверхности детали. Порошок может быть сухим или в виде взвеси в жидкости. У трещин порошок собирается, отчетливо показывая их расположение.

Чтобы результат проверки был точным, проверяемая поверхность должна быть чистой. Грязь, смазку, отставшую краску и другие инородные материалы перед проверкой тщательно смывают. На поверхность детали наносят тонкий слой специальной краски с высокой адгезионной способностью.

А.Л.: По моему мнению, метод магнитопорошковой дефектоскопии не является универсальным средством. В России согласно методике РД-10-112 для обследования стреловых кранов применяют ряд средств: • внешний визуальный контроль, при котором осматривают все зоны конструкции, где могут быть трещины; • в зонах «гладкого металла» (вне сварных швов) используют средства, которые могут работать через краску, не нарушая лакокрасочного покрытия, и для которых не надо приводить все поверхности в идеальный вид. Например, вихретоковый метод: он плохо работает на сварных швах, но дает отличные результаты на «гладком металле», позволяя выявить трещины и точно определить их границы. По моему мнению, применять во всех случаях только магнитопорошковые методы дорого. Неоправданно высокие затраты снижают экономическую эффективность технического освидетельствования.

В методиках серии РД-10-112 подробно и конкретно описано, какие места конструкции кранов разных типов надо осматривать и проверять методами дефектоскопии. В России существуют методики по оценке состояния стальных канатов методами неразрушающего контроля, в частности методом магнитной дефектоскопии и др.

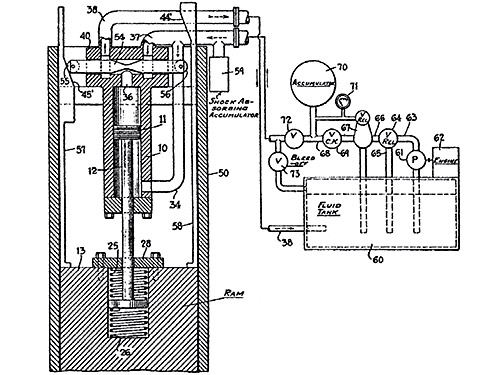

Ультразвуковой метод исследования используется для выявления внутренних дефектов в материалах. Во время проверки крана ультразвуковой метод используется для проверки болтов опорно-поворотного устройства (ОПУ), резьбовой части грузовых крюков и наиболее нагруженных пальцев для выявления трещин или других разрушений без разборки узлов. Цельность сварных швов после ремонта также часто проверяют ультразвуком. При ультразвуковых исследованиях пальцев и болтов звуковые волны обычно пропускаются по длине детали с одного из концов. Волны отражаются от противоположного конца пальца, который отображается на экране прибора. Если в пальце или болте есть трещины, от них также отразится часть волн, которые будут видны на экране. Звучит это просто, однако оператору требуется немалая квалификация и опыт, чтобы правильно и точно различить дефекты по этим изображениям.

А.Л.: С помощью ультразвукового метода можно проверить целостность болтовых соединений ОПУ, но здесь существует ограничение: при исследовании тонких и длинных болтов вследствие рассеивания ультразвуковых волн невозможно проверить болт на всю длину, если пропускать ультразвук только с одного конца болта. Чтобы проверить весь болт, надо пропустить ультразвуковые волны поочередно с обоих концов болта.

Если надо проверить, нет ли трещин в алюминиевых деталях, применить метод магнитопорошковой дефектоскопии не удастся. В этом случае применяют метод проявляющейся краски. Его можно применять для проверки любого материала, не имеющего пор. Метод позволяет выявлять разломы, трещины, раковины и иные дефекты поверхности. При проверках кранов этот метод используется не часто, зато его широко применяют при исследовании подъемных рабочих платформ, в конструкции которых обычно применяются алюминиевые балки. На большинстве ремонтных предприятий специалисты умеют применять этот метод, там имеются емкости с проявляющейся краской и реагент для проявления.

Прежде чем приступить к проверке, деталь следует тщательно отмыть от всех инородных частиц, в том числе от старой краски. Затем на поверхность наносят проявляющуюся краску, и деталь выдерживают в таком состоянии 15…25 мин, чтобы краска успела проникнуть в трещины. Затем краску стирают, деталь просушивают и на нее наносят проявляющий реагент. Проявитель остается на детали в течение примерно половины того времени, что краска находилась на детали. Краска, проникшая в трещины, визуализируется, и трещины становятся видны.

И наконец, последний, возможно, наиболее сложный метод исследований – визуальный. Сложность его применения в том, что надо знать, какой именно дефект искать. Дефекты, которые обычно можно выявить только визуально, это износ канатов, изгибы и вмятины решеток, усилителей и деталей крепления, изношенные блоки, люфт пальцев во втулках, разогнутые грузовые крюки и т. д. Крановый инспектор должен при проверке учитывать множество требований стандартов, местных законов и технической документации фирмы-производителя. Эти знания приобретаются в результате упорной учебы и длительной практики, и это отличает кранового инспектора от специалиста по неразборным методам диагностики.

Как оценить квалификацию инспектора? Во многих странах, включая Канаду, не предусмотрена сертификация или официальная градация уровня квалификации инспекторов, проверяющих конструкции стреловых кранов. В Канаде квалификацию инспектора можно оценить лишь косвенно: по сведениям о его образовании и опыте практической работе. По-настоящему квалифицированный крановый инспектор проверяет не менее десяти кранов в месяц, знает, как называются все детали крана, по каким критериям можно забраковать важные детали крана: стальной канат, шкивы, грузовой крюк и т. п. Инспектор должен отлично ориентироваться в тонкостях применения правил и стандартов, относящихся к проверке кранов, и как минимум знать их все.

Также очень важно наличие в группе инспекторов компетентного инженерного руководства. Ежегодная проверка должна выполняться под руководством инженера с большим опытом проверки кранов, ремонтных сварочных работ с высокопрочными сталями и неразрушающих испытаний. В проверяющей компании должен быть в штате инженер, действительно руководящий инспекционными работами, а не только подписывающий отчеты.

А.Л.: В России в отличие от Канады существует система обучения и аттестации специалистов-инспекторов, и есть трехуровневая градация, в соответствии с которой эксперты высшей квалификации кроме сдачи экзаменов обязательно должны иметь определенный стаж и опыт работы. Следовательно, в России уровень квалификации инспектора в определенной степени гарантирует государство.

Подготовка к обследованию. Чтобы результаты проверки оказались более качественными, точными и надежными, владельцу крана рекомендуется выполнить следующее. Прежде всего в обязательном порядке следует тщательно вымыть кран. Как уже говорилось, метод магнитопорошковой дефектоскопии не работает, если деталь покрыта слоем смазки или грязи. Есть вероятность, что инспектор не выявит трещину в сварочном шве или детали, покрытых грязью. Например, как-то инспектору пришлось проверять совершенно новый, сияющий чистотой кран. Проверка заняла наполовину меньше обычного времени, и при этом инспектор смог осмотреть многие узлы и зоны, которые не удавалось осматривать на других подобных кранах. Он даже обнаружил несколько швов, о существовании которых раньше не подозревал!

Мойщики должны тщательно очистить сварные швы, особенно в углах, на концах деталей и в местах, где одна секция стрелы переходит в другую. Очень внимательно следует промыть внутреннюю часть ОПУ, конец стрелы, все аутригеры и несущие балки конструкции, опоры рамы гусеничной тележки, зоны вокруг креплений гидроцилиндров и прочие места, где обычно развиваются трещины. Запомните: чем чище кран, тем надежнее проверка.

А.Л.: По моему опыту, при подготовке к обследованию мыть кран полностью не обязательно. Следует лишь очистить те места конструкции, где будут применять методы неразрушающего контроля.

Далее. Назначьте в помощь инспектору человека, который сможет поворачивать и перемещать кран. Обычно помощнику не надо находиться при инспекторе все время, но он должен быть готов в любой момент выполнить указания проверяющего.

Кран следует установить на площадке, где стрелу можно выдвинуть на всю длину и положить, или выдвигать по одной секции при горизонтальном положении стрелы. Это даст возможность инспектору полностью проверить каждую секцию стрелы: нет ли забоин, изгибов, трещин, глубоких царапин и т. д. Секции стрелы, выдвигаемые вручную, а также удлинители тоже обязательно надо установить, чтобы инспектор осмотрел их. Возможно, придется установить на кран противовес, чтобы можно было горизонтально положить полностью выдвинутую и снабженную удлинителем стрелу.

Если проверяют стальные тросы, следует полностью сматывать их с барабана, таким образом давая возможность проверить на всю глубину состояние гнезда для клина, когда клин извлечен.

Ремонтные работы. Чем дольше кран находится в эксплуатации, тем выше вероятность, что элементам его конструкции потребуется ремонт. Обязательное правило, которое должно соблюдаться при любом ремонте: изначальная степень надежности, которая была у конструкции новой машины, должна сохраниться. Это означает, что болты крепления необходимо заменять болтами такого же класса прочности, а сменные пальцы должны быть изготовлены из стали такого же качества и иметь такую же термообработку, как оригинальные, или эквивалентную. Если запасные части нельзя получить от производителя крана, следует определить марку стали и технологию обработки с помощью лабораторного анализа.

Если для ремонта потребуется сварка, надо запросить у производителя технологию ремонта и строго ее придерживаться. Если же получить технологию от производителя невозможно, привлекают инженера-специалиста по сварке высокопрочной стали. Чтобы деталь после сварки получилась прочной, как оригинальная, необходимо правильно подобрать марку металла электрода в зависимости от марки свариваемой стали. Чтобы все определить, могут потребоваться лабораторные анализы. Выбор технологии сварки нельзя оставлять на усмотрение рядового сварщика. Обычно сварщики выбирают электроды, которыми проще варить, и если они выбраны неправильно, шов получится менее прочным.

Чтобы сварной шов получился качественным, следует удалить со свариваемого участка смазку, грязь, краску, ржавчину, другие инородные материалы не меньше чем на 50 мм в каждую сторону от места наложения ремонтного шва. Если участок ремонта не будет очищен, в сварном шве могут возникнуть поры и/или (инородные) включения в металл шва, которые ослабляют шов. Если трещина не разделана, шов получается неглубоким и часть трещины останется под поверхностью шва. Эта оставшаяся трещина будет снова развиваться в металле, и, вероятно, после следующей проверки потребуется новый ремонт.

Рекомендуется строго выполнять режимы предварительного нагрева и послеремонтного охлаждения. Материал должен прогреваться равномерно до предписанной температуры по всей толщине на 75 мм с каждой стороны от завариваемой трещины. Несоблюдение этого правила часто приводит к повторному возникновению трещины или высоким остаточным напряжениям в шве.

Перечисленные меры помогают повысить качество ремонта, но чтобы быть уверенными, всегда проверяйте сварной шов методом магнитопорошковой дефектоскопии, желательно через 48 часов после сварки. Этот период ожидания рекомендуется выдерживать для того, чтобы обнаружить водородные трещины (которые могут развиться в течение двух суток).

А.Л.: В России ремонт – отдельная группа работ, четко отделенная от экспертизы. Экспертиза выявляет дефекты, и на основе ее результатов составляют ведомость дефектов и повреждений, где фиксируют все обнаруженные отклонения от действующих нормативов (в том числе документа РД-10-112).

Ремонтные работы обычно выполняют специализированные организации, особенно ремонт с применением сварки. На практике изготовитель, как правило, свои технологии не раскрывает, а сам предлагает выполнить ремонт. Во всяком случае, бесплатно он технологию не предоставит.

Самые ответственные конструкции стреловых кранов часто изготавливают из высокопрочной шведской стали марки Weldox, требующей особо точного соблюдения технологии сварки. Технология сварки довольно сложна. Например, наиболее прочные сорта стали разрешается сваривать только на стационарных установках, в закрытом помещении, где нет сквозняков – только в этом случае будет обеспечено должное качество шва. Затем применяется термообработка готового шва для снятия остаточных напряжений.

В нашей стране в каждом регионе, как правило, есть предприятия, высокое качество ремонтных работ которых хорошо известно органам Ростехнадзора, поэтому наиболее сложные ремонтные работы, связанные со сваркой ответственных деталей, доверяют только этим предприятиям. Если ремонт со сваркой будет выполнять обычное неспециализированное предприятие, отремонтированный там кран скорее всего не будет принят органами Ростехнадзора.

Помните, главная цель проверки конструкции – не протокол осмотра. Настоящая цель– убедиться в том, что кран и дальше будет безопасно работать. Самый эффективный путь достижения этого – регулярные проверки и ремонт опытным и квалифицированным персоналом, работающим в соответствии с законами и стандартами.

А.Л.: В России порядок освидетельствования стреловых кранов существенно отличается от установленного в Канаде. Прежде всего, в России эти процедуры более жестко регламентированы руководящими документами, часть из которых, правда, на сегодняшний день имеют рекомендательный характер. Это следует учитывать уважаемым читателям.