Новые компрессоры Atlas Copco большой мощности

Геологоразведка полезных ископаемых и строительство газовых и нефтяных трубопроводов имеет для нашей страны первостепенное значение. Совершенно очевидно, что добыча и надежная доставка энергоресурсов из разряда экономических средств перешли в разряд политических и являются фактором стабильности всей экономики, а стало быть, и каждого конкретного россиянина в отдельности. Наверное, читателям журнала интересно будет узнать, что многие современные российские магистральные трубопроводы построены с помощью сжатого воздуха, вырабатываемого дизельными компрессорами Atlas Copco. В этой статье рассказывается о новинках, которые лидер мирового компрессоростроения представил на суд заказчиков в 2006-м и начале 2007 г.

|

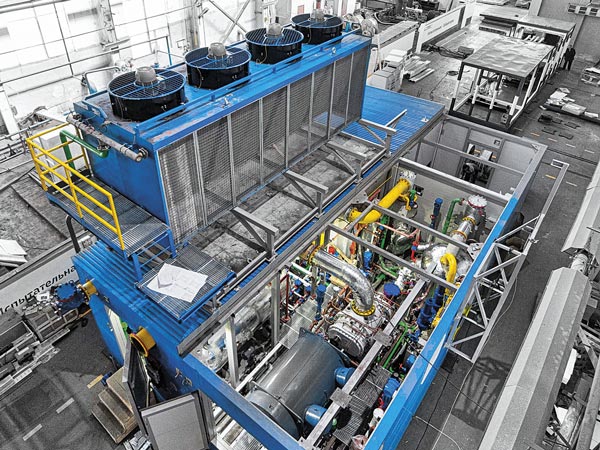

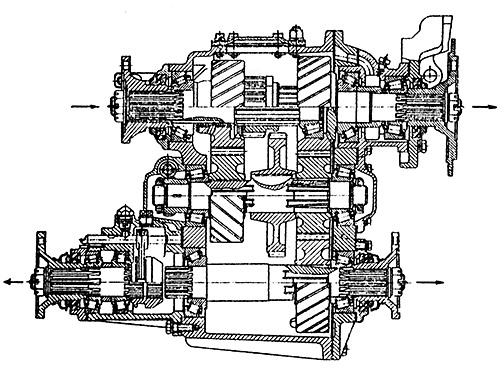

Большие передвижные компрессоры на рабочее давление от 7 до 25 атм и производительностью от 17 до 34 м3/ мин компания Atlas Copco поставляет своим заказчикам в течение последних десяти лет. Надежность и качество этих машин подтверждает тот факт, что в Европе доля рынка компании в этом классе компрессоров достигла 60%, а в России этот показатель близок к 90%. В основе успеха всегда было стремление компании к инновациям. Это постоянное стремление сделать лучше, чем раньше, нашло заметное отражение в модернизации компрессоров, которую компания провела в 2006 г.

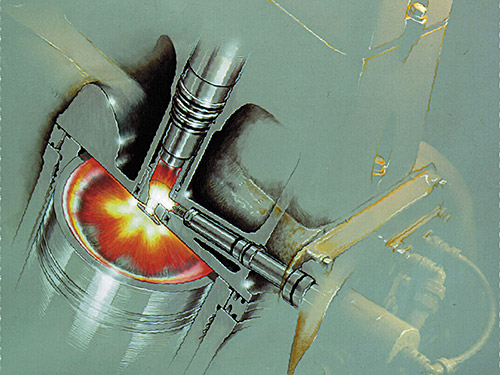

Огромное влияние на надежность, экономичность и доступность качественного сервиса всей установки оказывает дизельный двигатель, поэтому выбор двигателей, установленных на таком оборудовании, приобретает первостепенное значение и является одним из основных факторов успеха или неудачи оборудования в целом. Проведенные исследования и опросы заказчиков показали, что многие параметры современных дизелей фирмы Caterpillar значительно лучше, чем двигателей Mercedes-Benz, которые устанавливали на компрессоры Atlas Copco раньше. Например, по самому критичному параметру – доступности фирменного сервиса – двигателям Caterpiller нет равных. В мире Caterpillar имеет на 63% больше точек сервисного обслуживания, чем Mercedes-Benz, но самое главное то, что сервисные центры Merсedes-Benz специализируются на сервисе грузовых автомобилей, тогда как сервисные центры Caterpillar в основном имеют дело с тяжелой строительной техникой, что гораздо ближе по условиям эксплуатации к дизельным компрессорам. На территории России возможности по ремонту индустриальных двигателей Caterpillar на данный момент однозначно превосходят возможности Merсedes-Benz.

|

В то же время на последних моделях дизелей Caterpillar расход топлива стал более экономичным, чем ранее, и теперь уже ничем не уступает традиционно экономичным европейским маркам. Анализируя все параметры и условия, однозначный выбор был сделан именно в пользу двигателей Caterpillar. Новые двигатели, оборудованные передовой системой управления Acert, отвечают вступившим в силу с января 2006 г. жестким европейским требованиям по содержанию отработавших газов Tier III/ Euro Stage III, причем эта технология позволила двигателям Caterpillar стать, возможно, самыми экономичными в своем классе.

Особо отметим систему управления установки, которую за последние несколько лет конструкторы довели до абсолютной надежности. Через многочисленные датчики система управления отслеживает состояние и режимы работы всех узлов двигателя и компрессора и предупреждает пользователя о возможных неполадках задолго до того, как они начнут влиять на нормальную работу. Вся информация, как предупреждающего характера, так и причины останова компрессора, выводится на дисплей панели управления. Если предыдущие поколения компрессоров сообщали о своем состоянии через систему сигнальных лампочек, то теперь центральный компьютер дает развернутую, текстовую информацию, выведенную на четырехстрочный жидкокристаллический дисплей, который с 2005 г. «говорит» по-русски. В памяти электронного блока находится также информация об аварийных остановах, и ее можно считывать много времени спустя, что очень важно для выявления реальных причин неисправности. Во время штатной работы дисплей отображает полную текущую информацию о работе компрессора, состоянии его основных систем и параметрах воздуха.

Все компрессоры теперь выпускают в экологическом исполнении. Помимо соответствия нормам по содержанию вредных веществ в выхлопных газах все компрессоры снабжены герметичным корпусом, не позволяющим каким-либо жидкостям проливаться на землю. Конструкторы разработали оригинальные металлические топливные баки, конструкция которых позволяет легко демонтировать их для более тщательной очистки от грязи и осадка топлива, что особенно важно при невысоком качестве дизельного топлива. Так как требования современных дизельных двигателей к качеству топлива постоянно растут, новые компрессоры оборудованы тройной системой очистки топлива: сначала устанавливается фильтр грубой очистки 30 мкм с эффективным циклонным влагосепаратором, а затем топливо проходит через фильтры тонкой очистки 10 и 3 мкм.

|

| Панель управления с дисплеем на русском языке |

В таблице указаны три абсолютно новые модели XRXS 556, XRVS 606 и XAS 746, серийное производство которых началось в январе 2007 г. Еще до начала производства завод получил заказ на 70 компрессоров марки XRXS 556, два из которых предназначены Уфимской трубопроводостроительной компании. Не случайно, что наибольшим успехом стала пользоваться именно эта машина. При высочайшем для винтовых компрессоров давлении 30 бар установка может производить до 34 м3 сжатого воздуха в минуту. Есть и другая особенность, реализуемая благодаря электронной системе управления дизелем. Появилась возможность без снижения эффективности работы двигателя переключать настройку компрессора на большую производительность – 35,6 м3/мин при давлении 25 бар. Имея такую возможность, можно сокращать время накачки при различных программах испытаний трубопроводов или вытеснении воды при методе испытаний стресс-тестом.

Что касается адаптации к российским условиям, то помимо мощной фильтрации топлива компрессоры имеют очень широкий рабочий диапазон температур окружающей среды. Верхний температурный предел ограничен +50 °С. Зимний пакет состоит из трех опций. Система мер «холодный старт» и топливный подогреватель охлаждающей жидкости обеспечивают гарантированный пуск из холодного состояния при температурах до –25 °С, а специальное исполнение Nordic Version гарантирует нормальную эксплуатацию установки при температурах до –35...–40 °С, что уже неоднократно проверено на многочисленных стройках в России.

Как и раньше, имеется возможность подготовки воздуха через системы охладителей-влагоотделителей, донагревателей и фильтров, позволяющих получить требуемое качество воздуха, и значение этих систем возрастает. Так, все 35 компрессоров XRVS 476, поставленных для работы по проекту «Сахалин-2», по требованию заказчика работ были оборудованы этими системами, включая фильтры тонкой очистки сжатого воздуха. Причем компании – подрядчики на этом проекте, владевшие такими компрессорами, купленными ранее, вынуждены были обращаться в сервисную службу ЗАО «Атлас Копко» для дооборудования имеющихся машин этими опциями.

Стоит отметить и несколько новых, совершенно уникальных опций.

|

| Топливный фильтр с влагосепаратором |

Система COSMOSTM позволяет отслеживать состояние компрессора из любой точки планеты. Информация через спутник поступает на компьютер пользователя, а срочные сообщения об аварийных ситуациях могут приходить и на мобильный телефон ответственного механика или инженера. Система позволяет собрать исчерпывающую информацию, вплоть до графика загрузки компрессора и точного его местонахождения. COSMOS передает информацию через сеть GPRS, а если она не доступна, то через спутниковую антенну. Таким образом, владелец компрессора в любой момент времени может получить необходимую информацию о том, где находится его компрессор и как он работает или работал вчера, неделю назад, месяц или год.

Система FuelXpertTM обеспечивает минимально возможный расход топлива при работе с неполной нагрузкой. Экономия топлива может достигать 10%, а иногда и больше. Наибольший эффект достигается в случаях, когда по технологическим причинам требуется неполная производительность компрессора. Например, если необорудованный этой системой компрессор XAHS 336, приобретенный для работы с двумя 10-кубовыми пескоструйными аппаратами, будет показывать наивысшую эффективность при подключении именно двух пескоструйных машин, то при питании одного аппарата удельный расход топлива будет сильно завышен. Опция FuelXpertTM решает эту проблему и позволяет эксплуатировать не полностью загруженное оборудование с наибольшей эффективностью. Ни один из компрессоров конкурентов даже близко не показывает такой топливной эффективности.

Система OiltronixTM – это интеллектуальное управление температурой компрессорного масла. С одной стороны, она не допускает выделения «убийственного» для подшипников и винтовых компрессорных элементов конденсата, а с другой – система при условии, что влажность атмосферного воздуха низкая и образования конденсата внутри компрессора не ожидается, снижает рабочую температуру масла компрессора со 105 до 75 °С, увеличивая тем самым ресурс подшипников винтового элемента, сепаратора и компрессорного масла почти вдвое.

Ни одна из систем не снижает надежности компрессора в целом, поскольку они не являются частью основной системы управления, а значит, при сбое в их работе не произойдет отказа всей установки.

|

В России, Казахстане, Узбекистане и Белоруссии работает около трехсот мощных дизельных компрессоров Atlas Copco. Основная их доля приходится на строительные организации и структуры, эксплуатирующие магистральные газовые и нефтяные трубопроводы, а также на геологоразведочные и горнодобывающие предприятия. Но известно, что какой бы качественной ни была техника, всегда остается вероятность поломки или отказа. В условиях, когда простои техники означают огромные финансовые потери, необходимо быть уверенным в том, что в случае отказа он будет устранен в кратчайшие сроки. Представительство компании в СНГ – компания ЗАО »Атлас Копко», следуя этим требованиям, открыла свои сервисные отделения в Москве, Санкт-Петербурге, Вологде, Екатеринбурге, Самаре, Воронеже, Туле, Ярославле, Нижнем Новгороде, Уфе, Краснодаре, Перми, Челябинске, Новосибирске, Хабаровске, Норильске и Алматы.

На складе в Москве всегда есть основные запасные части, расходные материалы и масла. И самое главное, чего не купишь за деньги, – наработан серьезный, десятилетний опыт сервисной поддержки и ремонта этих машин в самых разных условиях и точках СНГ. Поэтому в случае выхода из строя оборудования Atlas Copco пользователь не останется один на один со своей проблемой, а может реально рассчитывать на быструю реакцию сервисной службы и быстрое получение комплектующих как в гарантийный, так и в послегарантийный период.

|