Современное оборудование щебеночных заводов

Производство щебня, особенно гранитного, довольно затратное по причине высокой крепости и абразивности перерабатываемого материала. Исполнительные органы горных машин, брони дробилок, конвейерные ленты, сита грохотов подвергаются интенсивному износу, поэтому требования к конструктивной прочности ответственных узлов оборудования довольно высоки.

Весь цикл переработки горной массы в конечный продукт включает несколько рабочих комплексов со своим набором оборудования.

• Буровзрывные работы. Используются буровые станки, зарядные машины (по необходимости).

• Добычные и вскрышные работы, прочие горные работы. Используются экскаваторы, погрузчики, бульдозеры, скреперы и другие специальные машины.

• Доставка и перевозка горной массы по карьеру, полуфабриката. Основной вид транспорта – автосамосвалы.

• Дробление и сортировка. Различные по виду и назначению дробилки и сортировочные установки, конвейеры, установки для мойки, сепарации, классификаторы (по необходимости).

• Складирование и отгрузка готовой продукции. Система конвейеров, штабелеукладчики, погрузчики.

Добыча сырья для производства щебня повсеместно ведется открытым способом с применением буровзрывных работ, что обусловлено прочностными свойствами полезного ископаемого – крепкий известняк, доломиты, граниты, габро, базальты и др. Исключение составляют предприятия по переработке гравия, где буровзрывные работы не проводят. Для бурения взрывных скважин на отечественных карьерах еще с 1980-х годов широко применялись электрические станки шарошечного бурения (СБШ) и ударно-поворотного бурения (СБУ). Это большие и громоздкие машины, тихоходные, требующие наличия электрической сети.

СБШ применяют при бурении скважин номинальным диаметром от 160 до 400 мм при крепости пород свыше 6 по шкале проф. М.М. Протодьяконова. На щебеночных карьерах используются станки для бурения скважин диаметром 200 и 250 мм СБШ-250МНА-32 (модификация СБШ-250-55), 3СБШ-200-60 (на базе 3СБШ-200Н), 6СБШ-200-32 и их более ранние версии.

Станки СБШ-250 производит ПО «Рудгормаш» (с 1993 г. – ОАО «Рудгормаш», Воронеж), это основное изделие предприятия. Более легкие модели 3СБШ-200-60 и 6СБШ-200-32 производит ОАО «Бузулуктяжмаш».

На горных предприятиях, где требуется после взрыва получать более равномерный по фракционному составу материал и без переизмельчения, применяют частую сетку взрывания при меньшем диаметре скважин – от 105 до 160 мм. Наиболее продуктивно на крепких породах, например на гранитах, бурение скважин такого диаметра производят станками типа СБУ. Эти станки также широко востребованы при обуривании труднодоступных участков, при работе в сложных горногеологических условиях, на стесненных рабочих площадках. Многие годы на карьерах успешно эксплуатируют СБУ-100Г-35 и более мощный СБУ-125А-32 Кыштымского машзавода.

В настоящее время на российском рынке широко представлены буровые станки известных брендов – Atlas Copco, Tamrock, Ingersoll-Rand и др. В первую очередь это станки ударно-вращательного действия с дизельным приводом. Такие машины незаменимы при разработке новых месторождений в удаленных районах, где нет развитой инфраструктуры, линий электропередачи. Современные импортные карьерные буровые станки отличаются высокой производительностью и мобильностью, могут работать на площадках со значительными уклонами, не требуют питающих коммуникаций. Станки могут бурить вертикальные, наклонные и даже горизонтальные скважины, находясь при этом на плохо подготовленной площадке. Импорт, несмотря на высокую стоимость, все чаще заменяет морально и физически устаревшие станки СБШ, намного превосходя их по производительности, маневренности и мобильности.

Основным экскавационным оборудованием на щебеночных карьерах до сих пор остаются экскаватор ЭКГ-5А и даже его предшественник ЭКГ-4,6Б. Много лет эти машины были практически незаменимы в условиях гравийных и щебеночных карьеров. Универсальные, не громоздкие, обладающие удовлетворительными технологическими параметрами, они как нельзя лучше подходили для работы в комплексе с самосвалами грузоподъемностью до 42 т. По желанию заказчика Уралмаш мог поставить экскаватор с первичным дизельным двигателем, т. е. не требующим подключения к электросети.

Основное конструктивное преимущество ЭКГ-5А – двухбалочная рукоять. Схема с использованием реечного напора с двухбалочной рукоятью оказалась настолько удачной, что сегодня используется при производстве мощных карьерных механических лопат. Жесткое соединение направляющих балок рукояти со стрелой через подшипники скольжения позволяет более эффективно разрабатывать тяжелые забои, особенно при наличии негабаритных кусков горной массы. После взрывания скальных пород на выходе получается определенное количество негабарита, которое экскавируется далее без предварительной разделки на месте.

Несколько потеснили ветерана ЭКГ-5А на карьерах нерудных материалов гидравлические экскаваторы с оборудованием «обратная лопата». Все чаще начали внедрять схемы горных разработок с использованием экскаватора «обратная лопата». Экскаватор ведет разработку уступа нижнем черпанием, находясь на его кровле, с погрузкой горной массы в транспорт, находящийся на нижележащем уступе. Технологически такая схема позволяет сократить время на погрузку горной массы по сравнению с разработкой уступа верхним черпанием, где экскаватор и автосамосвал стоят на одной рабочей площадке. Наряду с этим гидравлический экскаватор более эффективно разрабатывает негабарит, лучше подчищает забой.

Наиболее известные марки, такие как Volvo, Caterpillar, Hitachi, Komatsu, Terex, предлагают гидравлические карьерные экскаваторы «обратная лопата» массой от 65 до 120 т, наиболее подходящие для работы на карьерах, взамен устаревших ЭКГ-5А. Одной из особенностей эксплуатации экскаваторов на гранитных карьерах является высокая абразивность горной породы. Ковши и гусеницы буквально съедает за короткий промежуток времени, поэтому целесообразно применять износостойкие сплавы, например, сварные ковши из стали HARDOX, гусеничные траки и опорные катки из высокомарганцовистых сталей. Запыленность воздуха абразивной пылью требует применения более эффективных систем очистки воздуха перед подачей в двигатель, качественных уплотнений и сальников в узлах трансмиссии.

Те же требования относятся к бульдозерной и погрузочной технике – максимальная защита от абразивного износа рабочего оборудования и ходовой части. В этом секторе техники доля импортных машин больше, и несомненными лидерами являются Volvo, Caterpillar и Komatsu. Впрочем, на карьерах работает и большое количество бульдозеров производства Чебоксарского завода промышленных тракторов и Челябинского тракторного завода. Естественно, это потомок трактора Т-170 – бульдозер Б-10, дизель-электрический ДЭТ-250, «чебоксарец» Т-330 и более современные Т-25, Т-15, Т-11. Погрузчики почти поголовно импортные.

Дробильно-сортировочное оборудование представляет собой разномастный составной комплекс, где могут совместно работать агрегаты разных фирм. Многие заводы, ориентированные на выпуск крупной фракции товарного щебня, и сейчас еще используют дробильные агрегаты советского производства. Это щековые дробилки типа СМД-117, СМД-111, конусные среднего дробления КСД-1750, КСД-2200 с соответствующим исполнением дробильных камер. Роторные дробилки с горизонтальным расположением ротора, молотковые используются при дроблении известняков и других неабразивных пород средней крепости, применяются при рецикле строительных отходов.

Если предприятие ориентировано на выпуск кубовидного щебня мелких фракций (5…20 мм) из крепких изверженных пород, то тут требуются уже отдельные линии среднего и мелкого дробления с использованием конусных дробилок. В России такие линии предлагают лидеры рынка Metso Minerals и Sandvik. Практикуется оснащение старых заводов на третьей и четвертой стадиях дробления (обычно после КМД) кубизаторами – дробилками ударного действия. В кубизаторе степень дробления невысока, но происходит разрушение лещадных и игловатых зерен, улучшается качество щебня за счет придания зернам кубовидной формы. В России качественные центробежные кубизаторы с вертикальным ротором производят ЗАО «Урал-Омега» и ЗАО «Новые технологии», с горизонтальным ротором – ЗАО «Дробмаш».

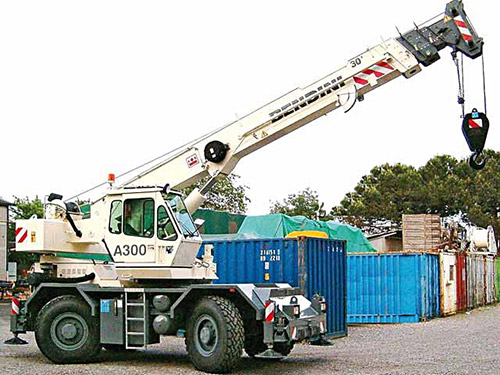

Интерес вызывают мобильные дробилки. Существуют определенные преимущества использования мобильных комплексов на карьерах. В первую очередь это сокращение перегрузок и транспортировки полуфабриката. Установку первичного дробления можно подводить непосредственно к забою, обеспечивая погрузку горной массы сразу в приемное отделение дробилки. Далее полуфабрикат можно подавать на вторичное дробление, сортировку и проч. (в зависимости от принятой технологии), также минуя откатку и перегрузку с использованием автотранспорта. Надо отметить, что стоимость транспортировки на различных карьерах может достигать половины всех производственных затрат.

Мобильная дробильная установка представляет собой машину на гусеничном ходу с установленной дробилкой (щековой, конусной, роторной), питающим устройством, грохотами, отсеком управления. Мощный дизельный двигатель обычно через механическую передачу приведен к дробилке, а приводы конвейеров, питателей, гусеничного хода являются гидравлическими.

Metso Minerals предлагает целую линейку дробильных мобильных установок Lokotrack (линейка щековых дробилок LT110…LT160, роторных LT1315, LT1415, конусных LT300HP и LT300GP). Sandvik выпускает дробилки серий UJ640, UJ540, UJ440i, UH640, UH440i. Сегодня данные установки наиболее апробированы в России и доказана перспективность их использования на небольших карьерах годовой производительностью до 0,5…0,8 млн. т переработки горной массы в год. Роторные дробилки широко используются для дробления строительных отходов на стройплощадках, слежавшихся шлаков и клинкера на перерабатывающих заводах.

На крупных карьерах производительностью более 2 млн. т автомобильный транспорт представлен в основном карьерными самосвалами БелАЗ грузоподъемностью 30…45 т. Использование карьерных самосвалов БелАЗ требует развитой и довольно затратной инфраструктуры, включающей ремонтные боксы, заправки, специально подготовленный персонал, поэтому на небольших карьерах для перевозки горной массы и полуфабриката применяют автосамосвалы КамАЗ, МАЗ и т. п. Естественно, на таком карьере и экскаваторная техника представлена уже более легкими машинами с ковшами вместимостью не более 2,5 м3. Преимущества дорожных автосамосвалов – это возможность выхода на дороги общего пользования, перевозка готовой продукции к месту назначения вне границ проведения горных работ. В любом случае перед выбором типа автотранспорта владельцу предприятия надо провести анализ технологической и экономической эффективности работы транспорта. Большегрузные карьерные самосвалы позволяют использовать мощные экскаваторы (тем самым увеличивается интенсивность добычных работ и снижаются удельные затраты), но одновременно требуют высоких и устойчивых объемов производства.

На дробзаводах, построенных еще в 1980-х годы и ранее, для механизированной погрузки продукции создавались системы конвейеров, обслуживавших железнодорожную станцию. Это довольно сложно устроенные галереи, перегрузочные и складские пункты, требующие трудоемкого обслуживания. В настоящее время получили распространение проекты новых заводов, где погрузка в железнодорожный транспорт осуществляется фронтальными погрузчиками. Такое решение трудно назвать удачным для крупных заводов и привлекает лишь относительно небольшим объемом капитальных затрат при строительстве погрузочного пункта. Внедрение цифровых технологий в системы автоматического управления конвейерного транспорта позволяет значительно оптимизировать эксплуатационные показатели погрузочного комплекса. Применение шевронных лент, необслуживаемых роликов, современных металлических и неметаллических материалов позволяет производить компактные, легкие, крытые конвейеры без сооружения дорогостоящих галерей.

В целом по щебеночному производству прослеживается тенденция снижения протяженности транспортировки горной массы и продуктов переработки. Первичное дробление с отбором карьерной мелочи располагается либо непосредственно в забое (мобильные дробильные установки), либо стационарно на борту карьера. Конструкция современных дробильных установок не требует сооружения укрытий в виде зданий дробильных корпусов, укрытых галерей и т. п., что позволяет снижать капитальные затраты. Происходит переход на дизельную добычную и буровую технику, что упрощает ведение горных работ благодаря отсутствию электрических высоковольтных сетей.