Твердый сплав для питерского Метростроя

В большом проекте не бывает мелочей. Особенно если эта мелочь своей твердостью уступает только алмазу, как, например, твердосплавные износные элементы TungStuds. Наш корреспондент Леонид Малютин встретился в городе на Неве со Станиславом Рычковым, коммерческим директором ООО «Технопрок» из г. Новочерскасска, который рассказал, как его компания оснащала элементами TungStuds проходческий щит питерского Метростроя на строительстве перегона между станциями «Международная» и «Проспект Славы».

С чего все началось?

С. Р.: Началось с того, что в сутки тоннелепроходческий комплекс Herrenknecht AG диаметром 10,7 м должен был проходить 11–15 м, но после 940-го метра его выработка упала до 6 м. Стали выяснять причину падения скорости, отправили в забой водолазов. Оказалось, что щит начал пробиваться сквозь очень тяжелый грунт – крупные валуны, и все вооружение – резцы, шарошки, броня – было уничтожено. Продолжать работы было нельзя. В Метрострое приняли решение в авральном порядке откапывать щит и ремонтировать его.

Почему к этим работам привлекли вас?

С. Р.: Наша компания «Технопрок» имеет значительный опыт работ такого рода. В частности, мы занимались такими работами и поставляли износные элементы для проходки сочинских тоннелей, а вы знаете, что на сочинских объектах тоннели пробивались сквозь гранитные массивы. Скорость была низкой, а износ огромен, но по-другому в плотно заселенном районе работать было нельзя. И наш опыт, приобретенный на юге, оказался востребованным на севере.

Как получают доступ к ротору щита?

С. Р.: Щит откапывают с уровня земли по технологии «стена в грунте». Место для раскопок выбирается не случайно. При проходке маршрут щита контролируется наземной локационной службой, и его положение известно с точностью до миллиметра. Прокладка нового тоннеля идет под Бухарестской улицей, и для шахты наметили место напротив дома № 150. Затем по технологии «стена в грунте» устраивается капитальная шахта по размеру щита. Щит откапывается на половину диаметра. После того как проходят все работы на верхней половине щита, его проворачивают, т. е. под землю уходит отремонтированная половина, а на смену ей поднимается вторая половина щита, и приступают к ее защите. После снимают леса, шахта засыпается, и щит идет дальше. Как только щит полностью проходит этот промежуток, в шахте оборудуют вентиляционный ствол. Работы ведутся в 3 смены, щит планируют закапывать 23–25 августа.

Какова ваша задача?

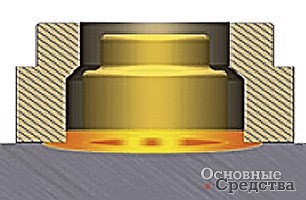

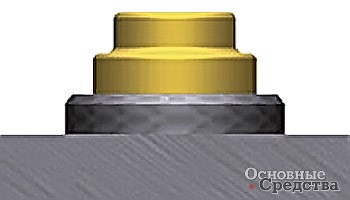

С. Р.: Наша задача – усилить ротор проходческого щита. Полный фронт работ включает 16 лучей щита: на площади 25 м2 наваривается футеровка из стали Hardox, и на 14,3 м2 навариваются твердосплавные элементы TungStuds – всего 13 000 шт. Стоимость каждого элемента с работой – от 200 до 300 руб. в зависимости от диаметра. У элементов разные бытовые названия, у нас их называют «нашлепки». Их основные преимущества – прочность (по прочности они уступают лишь алмазу), и скорость сварки (при сварке в стали не создаются напряжения, поэтому не требуется ее дальнейшая термическая обработка). Твердосплавные защитные элементы можно наваривать на поверхностях любой кривизны.

Как затем ремонтировать поверхность с защитными элементами TungStuds?

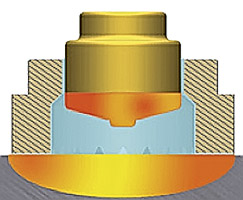

С. Р.: Сработанная площадь обрабатывается болгаркой или подобным инструментом. При приварке твердый сплав садится в ванну из расплавленной легированной стали. А потом его можно от основания срезать болгаркой. В процессе эксплуатации основание не подвергается абразивному износу, только верх элемента, который состоит из твердого сплава. Его болгаркой не возьмешь...

Твердосплавные элементы TungStuds разрабатывает и производит немецкая компания BETEK GmbH & Co. KG на заводе в городке Айхгальден, земля Баден-Вюртемберг. Производственная программа ВЕТЕК предлагает инструментальные системы для 16 сфер применения в проходке туннелей, добыче нерудных материалов, подземных и дорожных работах.

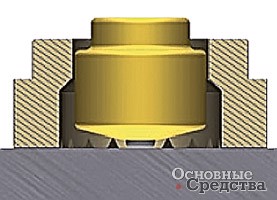

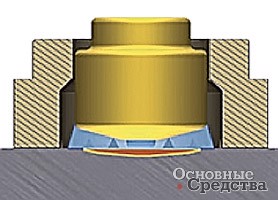

Твердосплавные элементы TungStuds первыми вступают в контакт с материалом и защищают рабочие поверхности от абразивного износа. Кроме того, с их помощью из добываемого материала создается буфер, который уменьшает прямой контакт и истирание металлических поверхностей о материал. Вместо дорогостоящих основных износных частей достаточно заменить элементы TungStuds. С помощью специального портативного сварочного аппарата элемент приваривается высокочастотной электродуговой сваркой в течение 0,8 с к поверхности любой кривизны. Возможна выборочная замена элементов TungStuds. Для замены изношенный элемент срезается и на его место приваривается новый.

Твердый сплав состоит из карбида вольфрама и кобальта. Карбид вольфрама считается самым твердым, но при этом хрупким материалом. При сплавлении с мягким кобальтом получается металл высокой твердости и износостойкости, устойчивый к экстремальным ударным нагрузкам. Твердость по шкале Роквелла достигает отметки 87, по шкале Мооса – № 9. Предельное давление на твердый сплав до разрушения ТС – 170 МПа. По шкале твердости пород Протодьяконова, сохраняет свои свойства до коэффициента 15, это крепкие гранитные породы.

Каков дальнейший порядок действий?

С. Р.: Через 200 метров будет очередная проверка щита, где мы сделаем фотографии, как показывает себя наша защита. Так что у этой статьи будет продолжение...