О влиянии уплотнений на надежность гидропривода

Одни из важных компонентов любого гидропривода – уплотнения неподвижных и подвижных деталей, нагруженных давлением рабочей жидкости. Если уплотнение разделяет полости высокого и низкого давления какого-либо гидравлического устройства и таким образом предотвращает внутренние перетечки рабочей жидкости, то повышается к.п.д. машины, меньше нагревается рабочая жидкость, сохраняется скорость исполнительных органов. Если уплотнение отделяет какую-либо полость гидроаппарата от атмосферы, то оно предотвращает наружные утечки, которые помимо потерь рабочей жидкости наносят вред экологии, что в ряде случаев абсолютно недопустимо.

Гидравлические уплотнения устанавливают в специальные канавки на поверхностях сопрягаемых поверхностей деталей, например, на плоскостях разъемов (торцовые уплотнения) или на цилиндрических поверхностях тел вращения (радиальные уплотнения). Геометрические размеры канавок и шероховатость поверхностей, образующих канавку, регламентируются соответствующими стандартами на уплотнения. Контроль соблюдения этих стандартов при изготовлении гидравлических устройств обеспечивает надежность изделия. Вместе с повышением уровней рабочего давления и скорости относительного перемещения подвижных деталей повышается и роль уплотнений в обеспечении надежности машины с гидроприводом.

Первые годы применения гидропривода в строительных машинах, когда рабочее давление не превышало 6 МПа и даже когда оно достигло 10 МПа, требуемую герметичность обеспечивали резиновые кольца круглого сечения (ГОСТ 9833–73) или прямоугольного. Для уплотнения подвижных деталей чаще использовались резиновые манжеты (ГОСТ 14896–84). Резиновое уплотнение работает следующим образом. При монтаже уплотнения в канавку оно несколько деформируется, так как глубина канавки меньше толщины уплотнения (диаметра поперечного сечения). В направлении деформации выбираются все зазоры между уплотняемыми поверхностями, уплотнение прижимается с некоторым усилием. При включении устройства в работу давление жидкости прижимает уплотнение к стенке канавки в направлении, перпендикулярном первоначальной деформации, и стремится выдавить уплотнение в зазор между сопрягаемыми деталями.

Резиновое уплотнение ведет себя как очень вязкая жидкость. Если в уплотнении возникают напряжения, достаточные для сдвига материала и выдавливания его в зазор вплоть до механического разрушения, герметичность соединения нарушается со всеми вытекающими последствиями. В дальнейшем с увеличением давления в гидроприводе до 16, 25 и 32 МПа, что оправдано уменьшением габаритов и массы всех гидроаппаратов, требования к гидравлическим уплотнениям значительно возросли. В качестве материала уплотнений стали применять различные полимеры, фторопласт, полиуретан, полиэфиры и др., модуль упругости которых во много раз выше, чем резины, а коэффициент трения по стали в несколько раз меньше. Важность низкого коэффициента трения обусловлена не только тем, что сокращаются потери энергии на механическое трение и увеличивается к.п.д. машины, но и продлевается жизнь уплотнения. Особенно это важно в изделиях, в которых необходимы высокие относительные скорости уплотняемых поверхностей, например, в гидравлических молотах. В этих машинах скорость скольжения уплотнений бойка достигает 8…9 м/с. При бо’льших скоростях скольжения уплотнений, нагруженных высоким давлением, на рабочих кромках уплотнений в ограниченном пространстве выделяется большое количество тепла, что может привести к возникновению критических температур. Чтобы обеспечивалась работоспособность уплотнений в экстремальных условиях, материал уплотнения должен иметь достаточно высокую теплопроводность, тогда тепло, выделяемое на рабочих кромках, успеет рассеяться в окружающей среде. С этой целью уплотнения изготавливают из композитных материалов на основе фторопласта с металлическими и коксовыми наполнителями. Снижению сил трения между уплотнением и уплотняемой подвижной деталью и продлению ресурса уплотнения способствует высокая чистота обработки трущейся поверхности детали, достигаемая шлифованием, полированием и нанесением гальванического покрытия или эпилама. На первых образцах гидромолотов, разработанных в 1970-х гг., была сделана попытка применить уплотнения, заимствованные из авиационной промышленности. Эти уплотнения представляли собой комбинацию из фторопластовой манжеты, в поперечном сечении похожей на швеллер, в которую монтируется резиновое кольцо круглого сечения. Резиновое кольцо обеспечивало предварительное прижатие манжеты к штоку. Скольжение манжеты по штоку происходило длинной стороной швеллера, толщина которой составляла всего 0,2 мм. Оказалось, что чистота поверхности уплотняемого штока после шлифования не обеспечивала достаточную долговечность манжеты, которая протиралась насквозь довольно быстро.

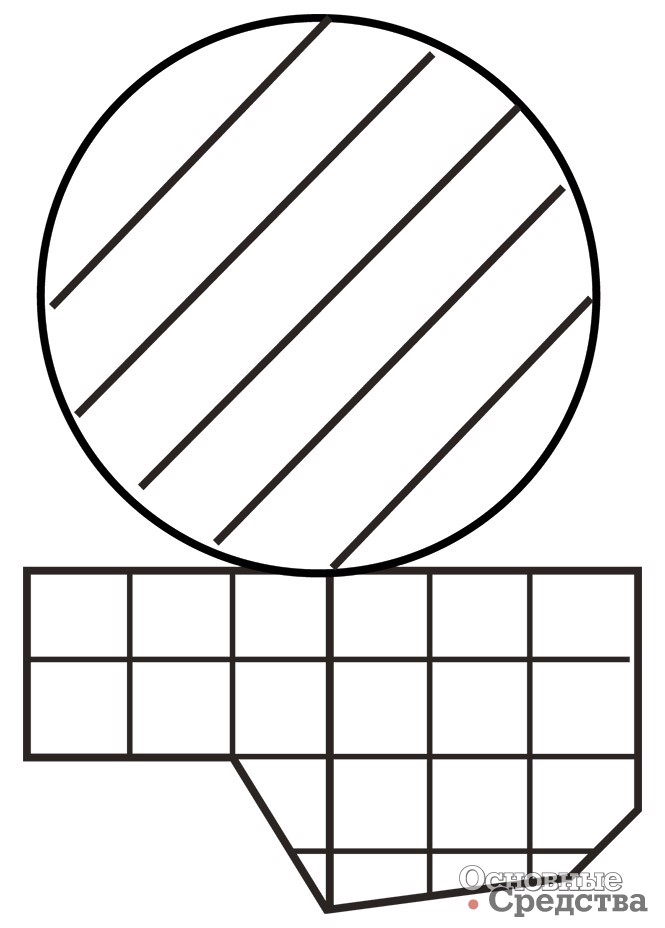

В настоящее время с большим успехом применяются комбинированные уплотнения (рис. 1), в которых полимерная манжета (уплотняющее кольцо) также прижимается к штоку резиновым кольцом круглого сечения, но толщина манжеты составляет 2…2,5 мм, а на ее уплотняющей поверхности выполнен выступ – зубчик. Манжета входит в контакт со штоком вначале специальным зубчиком, а не всей своей поверхностью. Достаточно высокие контактные напряжения в области зубчика обеспечивают высокую герметичность, а низкий коэффициент трения и высокая теплопроводность материала манжеты позволяют применять такие уплотнения, как утверждают фирмы-изготовители, при скорости скольжения до 10…15 м/с при давлении рабочей жидкости 20…40 МПа в зависимости от зазора между уплотняемыми деталями. Подобные уплотнения производят многие зарубежные фирмы, например Busak-Shamban, Hansa Flex, Polypac, Parker, Merkel, Simrit и др. В России такие уплотнения изготавливают Группа компаний «ЭЛКОНТ» и ООО «ЭрДжиСи-Трейд» (торговая марка RGC). Обычно фирмы-изготовители рекомендуют устанавливать последовательно два таких уплотнения, объясняя это тем, что якобы небольшое количество просочившейся через первое уплотнение жидкости задерживается вторым уплотнением и возвращается снова в гидросистему при сбросе давления. Однако, по мнению автора, такое утверждение преследует лишь цель увеличить продажи. Последовательная установка второго уплотнения любой конструкции из любого материала только увеличивает потери на трение, но не приводит к заметному увеличению надежности узла уплотнения. Опыт показывает: установка только одного уплотнения обеспечивает нужную герметичность и надежность этого узла. В случае установки двух уплотнений есть смысл пространство между ними соединить с линией слива, чтобы обеспечить хорошую смазку второго уплотнения и создать более щадящие условия его работы (низкое давление). Тогда после исчерпания ресурса первого уплотнения, нагруженного рабочим давлением, когда оно уже не обеспечивает абсолютную герметичность, второе уплотнение, нагруженное только низким давлением сливной линии, позволит продлить работоспособность машины еще на какое-то время, может быть, с некоторым уменьшением объемного к.п.д., что визуально ощущаться не будет.

Большое значение для обеспечения надежности уплотнений имеет защита их от пиков давления, которые могут возникать в демпферных камерах в конце хода цилиндров, перемещающих большие массы с большой скоростью. Быстрое торможение в конце хода цилиндра вызывает существенное повышение давления в демпферной камере по сравнению с номинальным рабочим давлением. Автору представляется целесообразным организовать защиту уплотнений следующим образом. Между канавкой, в которой размещено уплотнение штока, и демпферной камерой цилиндра необходимо предусмотреть в опорной втулке разгрузочную канавку, соединенную с напорной линией. В этом случае эпюра давления в зазоре между опорной втулкой и штоком будет линейно изменяться от повышенного давления в демпферной камере до рабочего давления в разгрузочной канавке. Следовательно, уплотнение будет нагружено давлением, равным давлению в разгрузочной канавке, т. е. номинальным рабочим давлением. Можно, конечно, разгрузочную канавку соединить с линией слива, но тогда в случае, когда демпфирования не происходит, а полость цилиндра нагружена рабочим давлением, часть расхода рабочей жидкости будет непроизводительно уходить через разгрузочную канавку на слив, уменьшая к.п.д. машины.

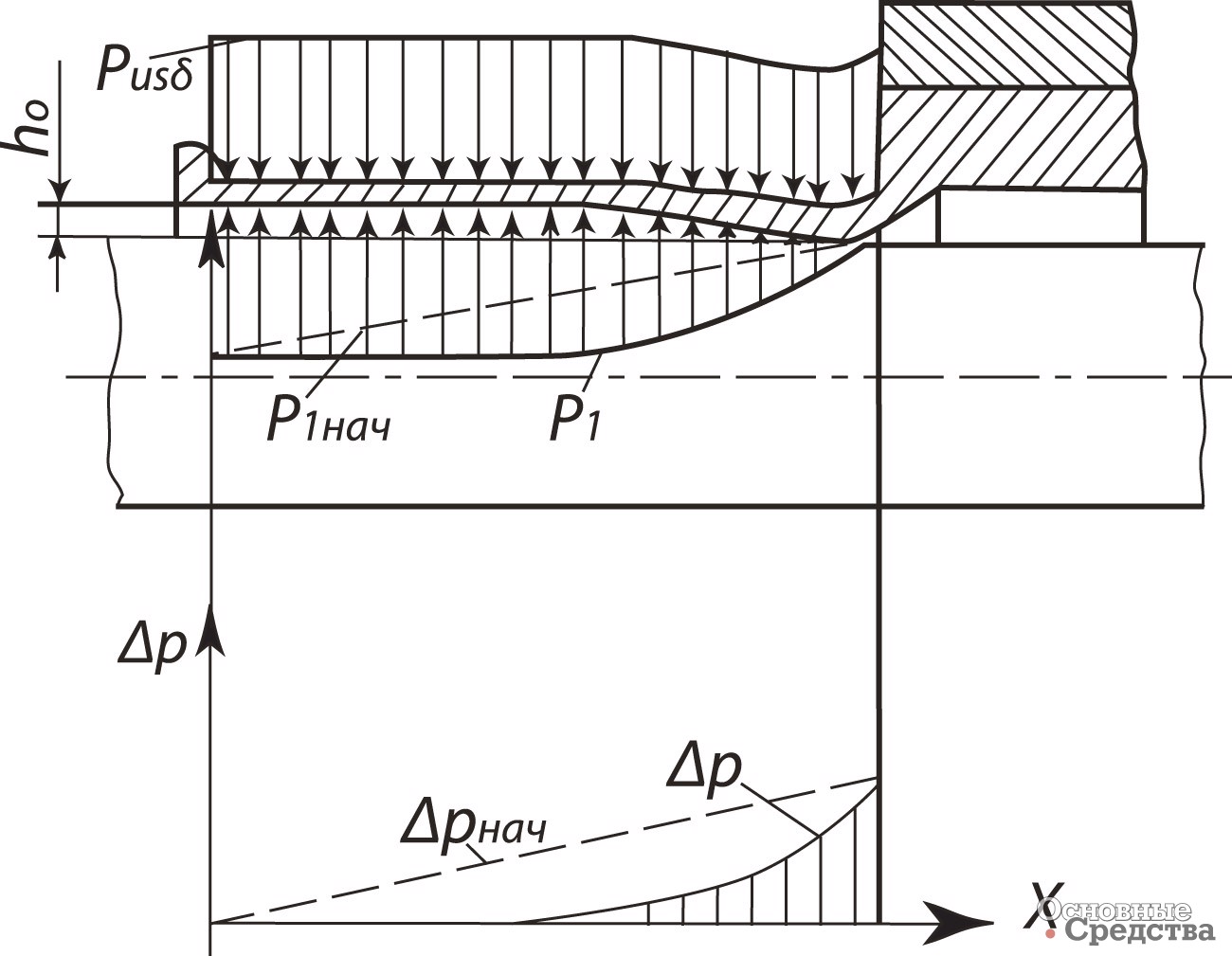

В 1980-е гг. в Сибирском автомобильно-дорожном институте для герметизации гидравлических устройств, работающих при давлениях рабочей жидкости, измеряемых десятками мегапаскалей, были разработаны экспериментальные упруго-деформируемые металлические уплотнения штоков. Такое уплотнение представляло собой тонкостенную металлическую цилиндрическую оболочку определенной длины, выполненную из бронзы или другого материала с низким коэффициентом трения по стали. Один конец оболочки, обращенный в сторону низкого давления, жестко и герметично был соединен с направляющей втулкой штока. Толщина оболочки составляла 0,3…0,6 мм, а зазор между штоком и уплотнением (оболочкой) – до 0,04 мм. В работе на наружную поверхность оболочки действует равнораспределенное по длине оболочки давление Ризб. При малых значениях этого давления изнутри на стенку оболочки действует убывающее по длине зазора начальное давление Р1нач. Результирующее давление линейно возрастает от свободного конца к основанию оболочки (рис. 2). Стенка оболочки упруго деформируется под давлением жидкости. Наибольшая деформация достигается вблизи основания оболочки. Зазор уменьшается с ростом избыточного давления вплоть до контакта с уплотняемым штоком. Стендовые испытания упруго-деформируемого металлического уплотнения показали, что достигается значительно более высокая герметичность трущейся пары по сравнению с бесконтактным щелевым уплотнением (притертой парой с диаметральным зазором 0,015…0,020 м). Работоспособность уплотнения измерялась миллионами циклов нагружения. К сожалению, насколько известно автору, отсутствие отработанной технологии изготовления и заинтересованности промышленных предприятий, а также информационной поддержки не позволило авторам разработки внедрить ее в серийное производство.

Поскольку любой выход из строя гидравлических уплотнений требует перерывов в эксплуатации машины с гидроприводом для их замены, частичной разборки каких-то узлов, очевидна важность этого компонента для обеспечения надежной работы изделия. Еще на стадии проектирования важно правильно оценить условия работы уплотнения: максимальное давление рабочей жидкости, в том числе от возможных реактивных и инерционных нагрузок, скорости скольжения, температурный режим и затем подобрать по каталогам соответствующее уплотнение. Необходимо обеспечить конструктивными методами защиту уплотнений от пиков давления, которые могут возникнуть в нештатной ситуации. Далее при изготовлении изделия надо обеспечить соблюдение технических требований, предъявляемых к местам установки уплотнений, и, наконец, в эксплуатации соблюдать требования, предписанные в руководстве по эксплуатации на соответствующее изделие. Для успешной эксплуатации машины с гидроприводом целесообразно иметь под рукой так называемый ремкомплект, содержащий всю номенклатуру уплотнений, применяемых в данной машине.