Укладчики цементобетонных покрытий

Толчком для возрождения у дорожников интереса к строительству бетонных дорог стало Постановление Правительства РФ от 30 мая 2017 г. № 658 «О нормативах финансовых затрат и Правилах расчета размера бюджетных ассигнований федерального бюджета на капитальный ремонт, ремонт и содержание автомобильных дорог федерального значения». В этом документе нет ни слова о бетонных дорогах, зато сказано, что для автомобильных дорог I, II, III и IV категорий капитальный ремонт должен составлять 24 года. Любой специалист-дорожник знает, что получить такой результат на асфальтобетонном покрытии невозможно, а на цементобетонном покрытии это достигается с запасом, что и доказала мировая практика – бетонные дороги, бывает, и тридцать лет эксплуатируются без капремонта. Потому везде продолжают строить и поддерживать такие дороги (в Германии их 30%, в США 60%), что это выгодно при «игре в долгую», несмотря на то, что их строительство обходится дороже.

Бетонные дороги и взлетно-посадочные полосы строятся по определенной технологической цепочке: распределение смеси, приготовленной на цементобетонном заводе и доставленной к месту укладки, формирование конструктивного слоя, уплотнение смеси, отделка поверхности покрытия, устройство и герметизация швов. Современные бетоноукладочные комплексы, используемые для возведения плоских покрытий, позволяют весь этот процесс механизировать.

Бетоноукладчик оборудуется скользящей формой шириной от 3 до 15 м и более. Навешиваемая между гусеничными тележками скользящая форма обеспечивает формирование бетона и создает необходимое давление уплотнения. Бетон подается в скользящую форму по транспортеру (ленточному или винтовому) либо выгружается непосредственно перед формой. Находящийся в форме бетон уплотняется высокочастотными вибраторами – это делается для того, чтобы удалить из свежего бетона пустоты и одновременно обеспечить его текучесть для равномерной укладки. На выходе бетон формируется за счет непрерывного движения укладчика вперед, разравнивается и заглаживается специальными приспособлениями. Существуют также компактные бетоноукладчики монолитных профилей – бордюров, разделительных барьеров безопасности, парапетов мостов, водостоков, у этих машин имеется сменная боковая скользящая форма, которая закрепляется на той или другой стороне машины.

Первые бетоноукладчики со скользящей формой появились у нас в 1970 г., когда были приобретены комплекты американской высокоскоростной техники AUTOGRADE производства американской фирмы CMI. После этого применявшиеся ранее машины с трудоемкой в установке рельс-формой ушли в прошлое. На базе техники AUTOGRADE заводом «Брянский Арсенал» были созданы скоростные бетоноукладчики Д-100 и Д-110, которые многие годы активно применялись при строительстве дорог и взлетно-посадочных полос.

Надо сказать, что в 1980 г. возведение цементобетонных дорог было у нас остановлено решением правительства. Последствия этого налицо: из сегодняшних 1,4 млн российских дорог только 2% имеют цементобетонное покрытие. А строительство цементобетонных ВПП на больших аэродромах, конечно, продолжалось, поскольку только жесткое цементобетонное покрытие способно выдерживать посадку широкофюзеляжных самолетов. (Те аэропорты, что имеют асфальтобетонную ВПП, тяжелые самолеты не принимают.)

На «Брянском Арсенале», который сейчас находится в составе «РМ-Терекс» – совместного предприятия корпорации «Русские машины» и многоотраслевого мирового производителя Terex Corporation, бетоноукладчики больше не изготавливаются. Эту технику в настоящее время выпускают американские компании CURB FOX, G & Z, GOMACO, POWER CURBERS и POWER PAVERS, а также международная группа компаний WIRTGEN GROUP (бетоноукладочные комплексы производятся под маркой WIRTGEN). Компания CURB FOX собирает небольшие машины для монолитных профилей. POWER CURBERS и POWER PAVERS – это одна корпорация, в которой под маркой POWER CURBERS изготавливают машины для малых бетонных форм: бордюры, дорожные ограждения «Нью-Джерси». Под маркой POWER PAVERS сейчас налажен выпуск большого 4-гусеничного битумоукладчика, но он предлагается пока только на американском рынке. Компания G & Z производит большие бетоноукладчики, но они работают в основном в Америке, в России же их почти нет, так же как нет ни сервиса, ни официального представительства. Компания TEREX, когда-то известная своими бетоноукладчиками, давно прекратила их производство и делает сейчас только финишеры с технологией без скользящих форм. В результате магистральные бетоноукладочные комплексы на российский рынок поставляют всего два производителя – GOMACO и WIRTGEN GROUP (обе компании также выпускают и бетоноукладочные машины для монолитных профилей).

Американский комплекс

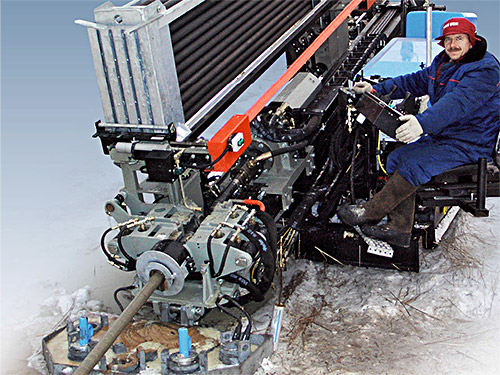

В бетоноукладочные комплексы GOMACO, наиболее часто применяемые сейчас в России при строительстве искусственных взлетно-посадочных полос, входят распределитель и перегружатель бетона PS-2600, четырехгусеничный магистральный бетоноукладчик GHP-2800 и текстурировщик T/C-600. Они идут друг за другом: следом за распределителем для подачи бетона движется основная машина, за ней машина для текстурирования покрытия, которая обеспечивает сцепление колес шасси самолета с покрытием.

У бетоноукладчика GHP-2800 ширина укладываемой полосы без дополнительных секций рамы составляет от 3,66 до 7,62 м. Этого достаточно, учитывая, что в России взлетно-посадочные полосы из цементобетона в основном проектируют под ширину укладки полосами по 7,5 м. Впрочем, если ширину укладки требуется увеличить, на GHP-2800 возможно применение скользящих форм разных серий, включая «5400», для максимальной ширины укладки 11,28 м. Кроме GHP-2800 продолжает эксплуатироваться четырехгусеничная машина GP-4000 с максимальной шириной покрытия за один проход 15,24 м. Есть еще мод. GP-2400 с максимальной шириной покрытия 7,5 м – она также применялась при строительстве аэродромов. Мод. Commander III, выпускаемая в трех- и четырехгусеничном исполнении, самая продаваемая в мире универсальная машина, но она укладывает плоское покрытие с максимальной шириной только 6 м, зато может выполнять и различные элементы инженерного обустройства дорог, вплоть до строительства ирригационных сооружений из бетона. В США самой популярной моделью GOMACO является GP-2600 с максимальной шириной укладки 9,75 м, но в России ее потеснила GHP-2800.

Почему именно GHP-2800 предпочли российские строители аэродромов? У этой машины рама раздвигается с обеих сторон (в отличие от GP-2600), к тому же машина более маневренна и ее легче перевозить с объекта на объект, поскольку она более предпочтительна по транспортным габаритам. У четырехгусеничного исполнения минимальная ширина в транспортном положении составляет всего 2,5 м – это с запасом укладывается в разрешенную в нашей стране ширину для движения по дорогам общего пользования (2,55 м). Кроме того, когда у машины в транспортном положении гусеницы повернуты след в след, в таком виде она может самостоятельно (без крана!) заезжать на трал и съезжать с него. Более габаритный двухгусеничный вариант этой модели в России применения не нашел. Кстати, у новейшей мод. GP3 (она до России еще не доехала) ширина в транспортном положении равна 2,59 м, но конструкторы, видимо, не задумывались о том, чтобы скинуть лишние 4 см, поскольку на дорогах США нет таких жестких ограничений по габаритам.

Буква Н в обозначении модели GHP-2800 означает ее принадлежность к новому поколению бетоноукладчиков. Если у GP-2400 и GP-2600 используется дизель-гидравлический привод, когда дизельным двигателем приводится гидравлика и уже она приводит в движение рабочие органы, то у GHP-2800 применена технология управления с системой интеллектуальных цилиндров (Smart Cylinders) с закрытыми гидравлическими контурами. GHP-2800 стала первой машиной, которую начали оборудовать этой системой, поэтому в ее обозначении появилась еще одна буква. В новых машинах GP3 и GP4 эту букву уже не ставят, поскольку они априори имеют эту систему. В начале двухтысячных годов GHP-2800 была у GOMACO самой передовой моделью, и это очень кстати совпало с бумом строительства и реконструкции аэропортов в России. Сейчас, после кризиса 2008 г., отрасль опять начинает активно развиваться, и оказалось, что компании, сделавшие в свое время выбор в пользу GHP-2800, не прогадали – у них и сейчас остается в распоряжении укладчик нового поколения.

Бетоноукладчики этого производителя обеспечивают самую большую в отрасли толщину укладки искусственной взлетно-посадочной полосы за один проход – 61 см. Такие проекты, где требуется подобная толщина, в мире с успехом реализуются, например, в аэропорту Лондона при строительстве пятого терминала Хитроу велась укладка бетона толщиной в 55–58 см за один проход. Большая толщина позволяет обходиться без армирования, и в России эта технология уже осваивается, правда, толщина слоя не достигает рекордных значений, но может превышать 40 см, например, в аэропорту Шереметьево – 43 см, в аэропорту Уфы – 42 см и т. д. Но такую толщину можно получить только с помощью достаточно тяжелой и устойчивой техники, при этом обязательно обладающей запасом по толщине укладываемого слоя. Иначе, если определенного зазора не будет, укладчик может, как говорят специалисты, «поплыть».

Важный нюанс – кромка укладываемого слоя. Она не должна разрушаться после укладки – для этого в скользящей форме установлен специальный узел, который позволяет регулировать кромку в зависимости от осадки конуса смеси. При укладке аэродромного покрытия кромка – залог качества, поскольку в тех случаях, когда колесо самолета катится между двумя плитами, осыпание кромок недопустимо, иначе в этих местах будут образовываться ямы, что очень опасно как при взлете, так и при посадке.

На машинах GOMACO применяются гидравлические вибраторы, позволяющие устанавливать частоту вибрации в широком диапазоне. Специальное автоматическое устройство Auto Vibe, которое ставится на пульт управления, приводит вибрацию в соответствие со скоростью укладки бетона. Таким образом, в целом учитываются осадка конуса, скорость укладки и частота вибраций – все это может регулироваться автоматически, а может выставляться вручную, как это делают опытные операторы, оценивая уложенный бетон и меняя настройки по ходу движения.

Двухгусеничный распределитель и перегружатель PS-2600, входящий в комплекс, идет в 20–30 м впереди бетоноукладчика, для того чтобы распределить перед ним бетонную смесь по всей ширине укладываемого покрытия. У машины есть ленточный конвейер, на который самосвал выгружает бетон, подъезжая сбоку. По конвейеру смесь передается уже на полосу, после чего шнек, расположенный впереди машины, распределяет бетон, а специальная форма удаляет излишки. Распределитель незаменим при укладке покрытия с армированием, поскольку, если есть армокаркас, самосвал не может на него наезжать, а значит, должен выгружать бетонную смесь сбоку. А в случае укладки без армирования (во многих аэропортах армирование не делают за счет увеличения толщины покрытия) распределитель работает как перегружатель, позволяя бетоноукладчику идти без остановок. Это серьезно повышает качество покрытия: не образуются волны, которые неизбежно возникают при остановках. Кроме PS-2600 в Россию поставляется перегружатель RTP-500 – он применяется в основном для подачи бетона при строительстве дорожных ограждений «Нью-Джерси», но может заменить PS-2600, поскольку у него также самосвал подходит сбоку, а конвейер стрелы имеет достаточную длину в 10,7 м. Распределение эта машина не выполняет, но у нее, в отличие от PS-2600, есть возможность идти сбоку от укладываемой полосы.

Для подготовки оснований под укладку аэродромного покрытия многие компании приобретают оригинальный профилировщик (триммер) мод. 9500. Эта машина может работать на любой стадии строительства основания, будь то слой песка или щебня. Машина выводит слой основания в проектные отметки, при этом не перемещая материал. Точность и производительность у профилировщика выше, чем у автогрейдера. Рабочая ширина относительно небольшая по сравнению с укладчиком, около 6 м за один проход, но за счет производительности машина за короткое время может сделать несколько проходов. Профилируемый материал можно отсыпать вбок либо прямо в кузов самосвала. Как и бетоноукладчик, профилировщик управляется системой 3D, то есть может работать без струны – точность при этом не страдает, а наоборот, повышается. Эта машина является универсальной – ее применяют и для дорог, и для аэропортов, и для парковок и т. д., одним словом, всюду, где необходимо профилировать основание. У нас профилировщик теперь рекомендуется применять в стандартах АГА (Ассоциация гражданских аэропортов), а проектировщики, закладывая его в проекты, используют специальный термин – триммирование основания.

Немецкий комплекс

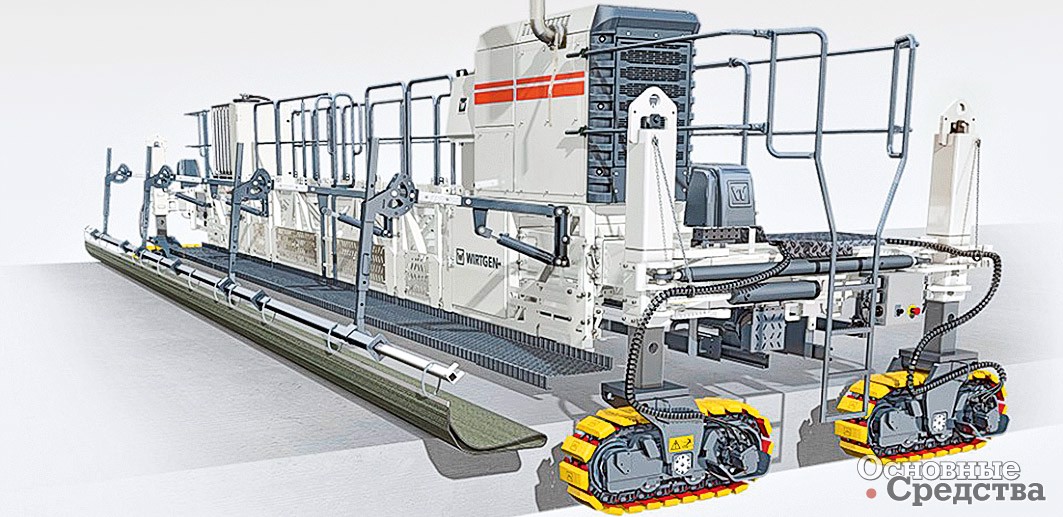

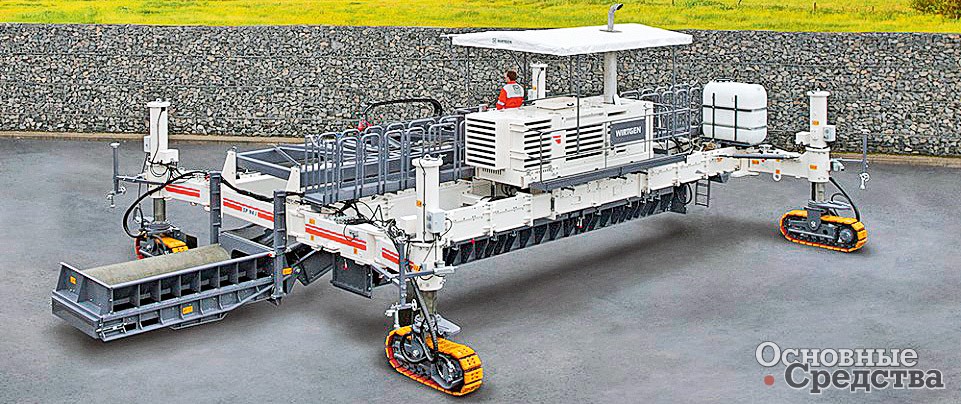

В комплекс WIRTGEN, предлагаемый в России для укладки бетонных аэродромных покрытий, в современном варианте входят четырехгусеничный бетоноукладчик со скользящей формой SP 94 с шириной укладки до 9,5 м и стандартной толщиной до 45 см (при необходимости толщину можно увеличить), четырехгусеничный боковой загрузчик ISF 94 и самоходный четырехгусеничный финишер ТСМ 180. Вместо бетоноукладчика новой серии SP 94 сейчас в основном у нас применяется его предшественник SP 850. Такую же ширину укладки, как и SP 94, обеспечивает еще двухгусеничная мод. SP 92, но она имеет повышенные размеры в транспортном положении, поэтому больше востребована не на европейском, а на американском рынке, где, как мы уже говорили выше, нет жестких ограничений по габаритам при движении по дорогам общего пользования. У четырехгусеничной же машины для установки в транспортное положение сводятся параллелограммные опоры, а гусеницы относительно этих опор поворачиваются на 90°, и в таком плотном виде укладчик самостоятельно заезжает на платформу трейлера. Кроме мод. SP 94 WIRTGEN выпускает также четырехгусеничные бетоноукладчики SP 64 с максимальной шириной укладки до 6 м, SP 1200 с шириной укладки до 12 м, SP 1500 и SP 1600 с шириной укладки до 15,25 и 16 м соответственно.

По классической схеме в передней части бетоноукладчика перед заслонкой установлены распределительный плуг или шнеки для предварительного распределения смеси по ширине укладки перед передней заслонкой. С точки зрения практичности и последующей эксплуатации предпочтительней использование плуга. Следом стоит группа вибраторов, которые виброуплотняют смесь, и затем она уже формуется скользящей формой. Укладчики WIRTGEN можно оснастить как электрическими, так и гидравлическими вибраторами. Электрические эффективней за счет большей зоны воздействия (так называемый рабочий радиус), потребляют меньшую мощность, у них более высокий КПД. Еще один «плюс» электрических вибраторов состоит в том, что они настраиваются всей группой одновременно – одним включением на одинаковую частоту. С гидравлическими так не получится – нужно каждый вибратор настраивать индивидуально. Электрические вибраторы либо работают с нужной частотой, либо вообще не работают, в то время как гидравлические, из-за того, что они могут иметь разный износ, реальную частоту на выходе могут давать тоже разную. Поэтому у них приходится раз в неделю специальным прибором корректировать частоту, с тем чтобы понять, насколько реальная частота совпадает с установленной. Так что электрические вибраторы эффективней при большой толщине слоя или при непрерывном армировании. В свою очередь гидравлические эффективны при укладке сложных профилей, когда частоту каждого вибратора нужно устанавливать индивидуально.

Укладчик WIRTGEN оборудуется базовой плитой с дополнительными уширительными секциями серий 910 m и 910 wm. Формы серии 910 wm оборудованы заменяемой днищевой плитой.

После того как полоса сформирована, пока бетон не застыл, с помощью забивщиков производится закладка дюбелей в будущие поперечные швы (если это необходимо), а также закладка центральных и боковых анкеров в местах будущих продольных швов. Это все можно делать с помощью одного бетоноукладчика – его мощности вполне хватает для того, чтобы поставить данное оборудование.

После закладки дюбелей и анкеров на покрытии остаются неровности, затереть их финишером (выглаживающей лыжей) достаточно сложно, и для того, чтобы решить эту проблему, устанавливается осциллирующий брус. Он качается в поперечном направлении с амплитудой 3–4 см и тащит перед собой валик бетонной смеси, в результате срезаются все неровности и заполняются дефекты, образовавшиеся после закладки дюбелей и анкеров. Вторая задача осциллирующего бруса заключается в получении максимальной ровности, которая должна решаться независимо от того, используются дюбели и анкеры или нет. Дело в том, что, когда самосвалы привозят смесь и она выкладывается перед бетоноукладчиком, смеси, выгруженные из разных самосвалов, могут чуть-чуть различаться по цементному соотношению, плотности и прочим параметрам. Из-за этого смесь после плиты выдавливается то больше, то меньше, что соответственно приводит к изменению ровности. Так вот осциллирующий брус, жестко связанный с рамой машины, все эти неровности подрезает в ноль. Валик смеси становится то больше, то меньше, но в конце получается ровное покрытие. При использовании осциллирующего бруса дополнительно устанавливаются боковые удлинители скользящей формы, и в итоге их общая длина вместе с формой составляет более 6 м. Такая длина гарантированно предотвращает оплывание кромки при работе с бетоном с большим конусом усадки. Также для предотвращения этого явления могут быть установлены поднимаемые краевые секции скользящей формы. И только после этого выглаживающей лыжей (финишером) выполняется окончательная отделка.

Боковой загрузчик ISF 94 обязательно должен быть в комплексе, если выполняется сплошное армирование искусственной взлетно-посадочной полосы, поскольку самосвалу для выгрузки очередной порции бетонной смеси нельзя заезжать на армокаркас. Боковой загрузчик принимает самосвал с параллельной полосы и обеспечивает непрерывную подачу смеси.

Задача текстуровщика или финишера ТСМ 180, движущегося за бетоноукладчиком, заключается прежде всего в нанесении на покрытие требуемой шероховатости. Эта машина может наносить поперечные, либо продольные, либо диагональные полосы, в зависимости от того, каким полосам отдается предпочтение в том или ином регионе. У нас в стране приняты поперечные полосы. Вторая задача машины ТСМ 180 состоит в том, чтобы обеспечить уход за цементобетоном для предотвращения его преждевременного высыхания. Для этого наносится пленкообразующее покрытие – специальный спрей на основе воска, который равномерно распределяется по покрытию в автоматическом режиме.

Особо следует упомянуть о машинах, производимых фирмой WIRTGEN, для технологии двуслойной бетоноукладки. Технология предполагает устройство верхнего слоя из высокомарочного бетона с мелким заполнителем и высоким содержанием цемента поверх свежего слоя из бетона более низкой марки с крупным заполнителем. Укладка может производиться как комплексом из двух раздельных однотипных машин, так и одной машиной. Данная технология нашла широкое применение в европейских странах из-за существенной экономии вследствие использования более дешевого бетона для нижнего слоя, снижения уровня шума, а также высокой износостойкости и высокого коэффициента сцепления.