Запуск производства полного цикла автомобилей Hyundai HD78

15 ноября на заводе АВТОТОР в Калининградской области состоялся торжественный запуск производства грузовых автомобилей Hyundai HD78 в режиме полного цикла - со сваркой, окраской и сборкой.

Открытие производства стало значительным событием и для руководства компании АВТОТОР, и для всей Калининградской области, ведь компания АВТОТОР заметна даже на федеральном уровне, и тем более — в экономике региона. Производство HD78 – не первый проект CKD (мелкоузловая сборка с выполнением ряда производственных операций) на заводе, но все реализованные ранее проекты относятся только к легковым автомобилям, Hyundai HD78 - первый грузовик, часть технологических операций при изготовлении которого выполняется на заводе АВТОТОР. И выбор модели HD78 не случаен. Это бестселлер в своем сегменте российского автомобильного рынка.

Совместные инвестиции компаний АВТОТОР и Hyundai Motor Company в проект составили $50 млн., а запуску предшествовала большая работа, не даром в выступлениях руководителей АВТОТОРа звучала радостная и гордая фраза «Мы сделали это!».

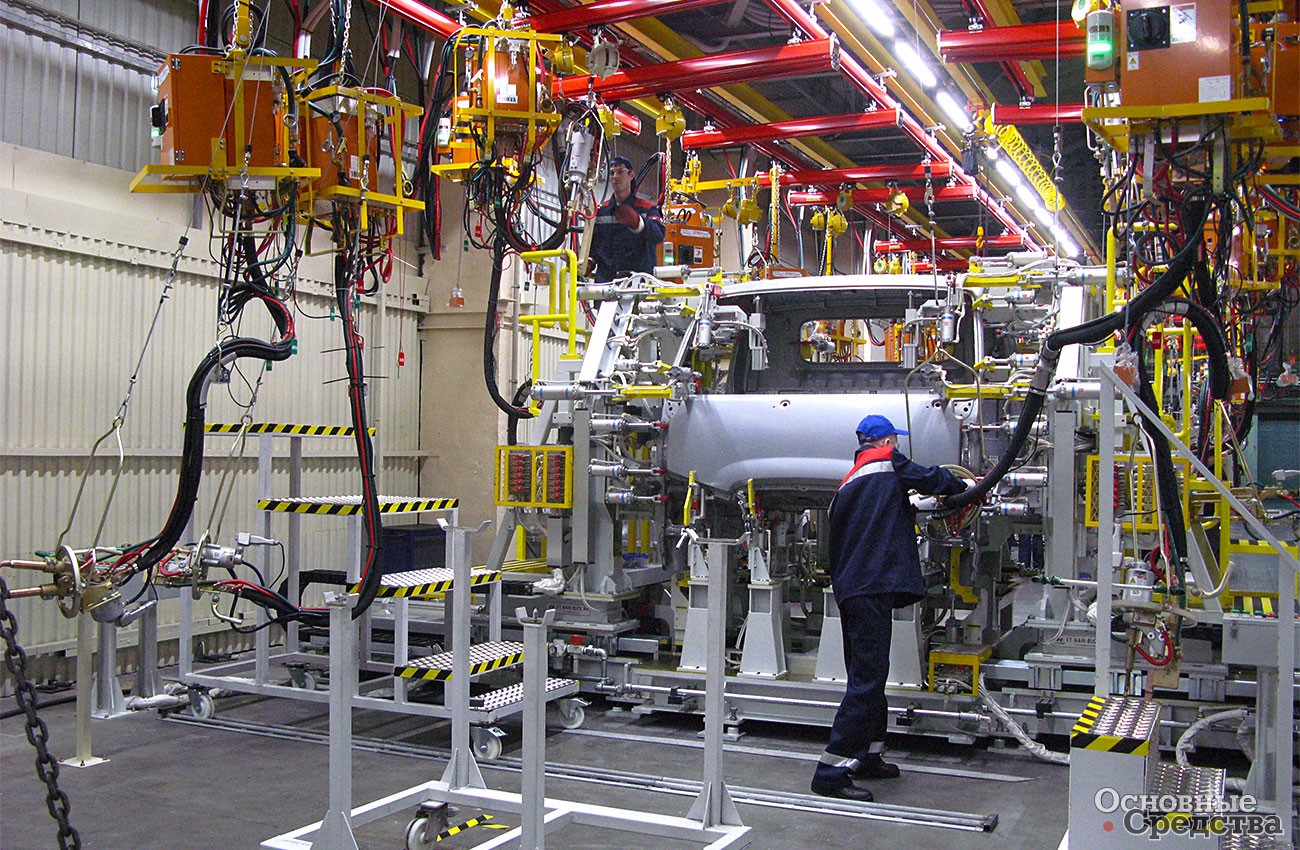

Сварка

При подготовке проекта на АВТОТОРе к двум прежним линиям сварки кузовов легковых автомобилей была добавлена третья в новом цехе сварки. Линия укомплектована сварочным оборудованием, сборочно-сварочным кондукторами, транспортным межоперационным оборудованием и системой передачи сваренных кабин в цех окраски. Линия состоит из 13 постов, на которых работают 44 сварочных аппарата. В конструкции кабины HD78 имеется 960 сварочных точек.

В перспективе сварочные мощности могут быть расширены, помещения для этого уже имеются.

Контролю качества на АВТОТОРе придают очень большое значение. Качество точечной сварки проверяется при помощи оборудования «клин-теста» - когда между листами сваренного точечной сваркой металла подбивается клин. Запланировано испытание качества сварки новой кабины путем разрыва готового изделия.

Сейчас выпускается порядка 10 кабин за одну смену. Каждую смену работники «Службы контроля качества» сами выбирают одну кабину и проверяют на координатно-измерительной машине местоположение 95% контрольных точек. Если где-либо выявляется отклонение — немедленно регулируются кондуктора, в которых производится сварка, иначе впоследствии из-за смещения хотя бы на миллиметр положения, например, отверстий могут возникнуть проблемы с монтажом деталей и величинами зазоров между панелями и другими компонентами кабины.

Затем на кабину навешиваются двери, производятся все работы по регулировке зазоров. После приемки службой качества кабины подаются на окраску.

Антикор и окраска

Самая важная часть процесса нанесения антикора и окраски - подготовка поверхности, чтобы обеспечить хорошую адгезию и исключить в последующем отслоение антикоррозионного покрытия и окраски. Всего на линии нанесения антикоррозионного покрытия находится 11 ванн, из них 8 - подготовки поверхности. Сначала кабины полностью отмываются после штамповки и сварки, удаляются все загрязнения и далее путем погружения в ванны в несколько стадий производится обезжиривание, активация и фосфатирование – таким образом создается первый антикоррозионный слой. Далее опять следует промывка и в ванне катафореза наносится покрытие толщиной 22-25 мкм, затем промывка и сушка при 160ºС в течение 15 мин. Потом подшлифовка при необходимости, и нанесение герметика на все сварные швы.

Далее накладывается вторичный грунт в два слоя общей толщиной 30-35 мкм. Он защищает катафорезный слой от механических повреждений. В этой операции заключается отличие от корейской технологии — при производстве в Южной Корее вторичное грунтование не производится, свойства этого грунта заложены в эмали. Важно то, что для антикоррозионной защиты кабины грузовой машины применяются все те же материалы и технологии, что и для легковых автомобилей. После нанесения вторичного грунта слой снова подвергается сушке при чуть более низкой температуре: 145-150ºС.

Общая толщина антикоррозионного защитного слоя в результате достигает 92-95 мкм, при производстве в Южной Корее толщина этого слоя получается немного меньше. Качество антикоррозионного покрытия на АВТОТОРе даже выше, чем на головном заводе Hyundai. Это признали сами корейцы после того, как проверили окрашенные на АВТОТОРе кабины. Гарантия на антикоррозионное дается на 5 лет, но в реальности покрытие предохраняет кузов не менее 10 лет.

В рамках реализации этого проекта на заводе была проведена модернизация линии окраски и цеха сборки. Модернизированы окрасочные и сушильные камеры, межоперационные конвейеры, программирование роботов на действующей линии окраски. Это позволило совместить окраску и кузовов легковых автомобилей, и кабин грузовых автомобилей, имеющих конструктивные и технологические отличия по режиму окраски. Вся модернизация проведена без остановки действующего производства.

На кабину наносится база (краска), сначала вручную людьми покрываются труднодоступные места, а затем роботы окрашивают всю поверхность кабины, далее производится сушка при 140ºС. «Служба качества» проверяет каждую операцию и осуществляет приемку окрашенного изделия в конце линии. При контроле используется 5-волновая камера освещения, чтобы не ожидать солнечной погоды для выявления плохо заметных дефектов лакокрасочного покрытия. Пока все кабины красят только в один цвет, таково требование заказчика.

После базы в скрытые полости кабины наносится защитный воск — элемент антикоррозионной защиты. Далее кабины перевозятся на производственную площадку № 4, где производится сборка автомобилей.

Представители компаний-поставщиков материалов для антикоррозионной обработки и окраски постоянно находятся на заводе АВТОТОР для оперативного решения вопросов качества и др.

Сборка

Сборочные процессы кабин автомобиля Hyundai HD78 внедрены в действующем цехе путем оснащения дополнительных сборочных постов. Для обеспечения сборочных процессов рабочие посты оснащены подъемно-транспортным оборудованием, дождевальной камерой для проверки на герметичность, специальными стендами сборки и проверки узлов, агрегатов и автомобиля в целом.

Предварительно по самым высоким критериям был проведен аудит по приемке процесса производства кабин большой группой, до 50 аудиторов из компании Hyundai. И работа, и продукция получили у аудиторов высокую оценку. Это подтверждает составленный по результатам аудита «Акт запуска и приемки производственных мощностей по производству полного цикла мод. HD78».

Дополнительно созданные на АВТОТОРе мощности позволят на первом этапе выпускать до 6 тысяч коммерческих автомобилей в год в режиме полного цикла с последующим увеличением объемов производства.

Уже в 2017 году планируется выпустить 2500 грузовиков, из которых около 90% будут Hyundai HD78.

Установка надстроек

Запуск производства «по полному циклу» открывает для АВТОТОРа широкие возможности для расширения номенклатуры производимых автомобилей за счет установки надстроек различного назначения — и общего, и специального.

Руководство компании АВТОТОР ответственно заявляет: «Мы готовы производить весь спектр коммунальной техники — от уборочных надстроек до оборудования для перевозки специальных и опасных грузов. Также АВТОТОР готов выполнить все потребности оперативных служб: скорая помощь, пожарные автомобили, автомобили «Гражданской обороны», МЧС, полиции, инкассаторских служб, мобильные штабы и прочие специальные транспортные средства. В планах до 36 наименований настроек, которые будут закупаться у отечественных предприятий и монтироваться на шасси грузовиков Hyundai непосредственно на АВТОТОРе.

Компания готова производить «школьные автобусы», специальные лаборатории, бронированные автомобили для инкассаторов и пр. И конечно — любые коммерческие автомобили, начиная с простых бортовых и фургонов, и изотермических, оснащенных гидробортами, и заканчивая бетоносмесителями и бетононасосами, и бункеровозами и мусоровозами. У завода для этого есть всё — шасси, КБ с кадрами, опыт производства.

Планы

На сегодняшний день АВТОТОР производит всю линейку коммерческих автомобилей Hyundai, которые реализуются на территории России: модели HD35, HD65, HD78, HD120, HD170 с широкой гаммой надстроек. В январе 2017 г. выпущена пилотная партия модели LCV-сегмента - цельнометаллического фургона H350.

В ближайшее время планируется расширить ассортимент выпускаемых для HD78 кабин и начать выпуск двухрядной, т. к. кабины такого типа нужны для некоторых видов спецтехники. У мод. HD78 и HD65 уже проработаны полноприводные версии. Разработано техническое решение — заменяется передняя ось, устанавливается раздаточная коробка, и получается ходовая с колесной формулой 4х4. Планируется предложить полноприводные мод. HD78 и HD65 покупателям, пока в предсерийном производстве.

На будущий год у руководства компании есть обширные планы запустить производство полного цикла и других моделей коммерческих автомобилей Hyundai — HD35City, HD120, HD210 и других моделей, в том числе и новых брендов, востребованных на рынке.

Также ведется работа, изучение рыночной потребности в «чисто» газовых двигателях — CNG (на сжатом газе), если спрос будет достаточного объема, будет организована их поставка и выпуск грузовиков в «газовом» варианте.

У компании Hyundai есть планы вывода на российский рынок грузовиков нового поколения Mighty, но сроки пока называть преждевременно. Когда Mighty наберет необходимую популярность на российском рынке, руководство АВТОТОРа будет рассматривать вопрос о замене модельного ряда.

Руководство компании считает, что за счет полного цикла производства у HD78 будет очень хорошая конкурентная цена на рынке и они будут иметь успех. Осуществление этого проекта вместе с монтажом надстроек позволит поднять уровень локализации производства коммерческих автомобилей Hyundai HD78 на заводе АВТОТОР с 15 до 35%. Кроме того, открываются новые рабочие места и увеличиваются суммы платежей компании в бюджет.

Сотрудничество компаний АВТОТОР и Hyundai только развивается и углубляется. АВТОТОР совместно с компанией Hyundai организует в Калининградской обл. центр дистрибуции автомобилей Hyundai, чтобы местным компаниям и частным лицам проще было заказывать и приобретать эти коммерческие автомобили и получать квалифицированное обслуживание.