За маховиком

Трансмиссии сверхмощных шасси под спецтехнику

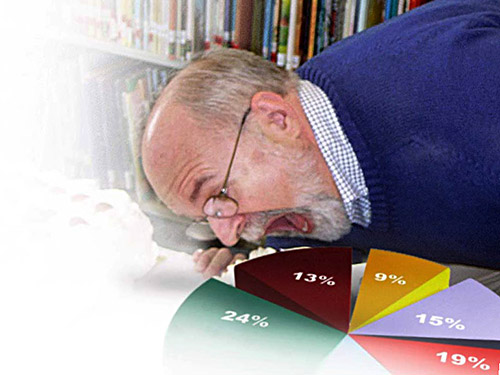

Выбирая шасси под специальную технику, компании-установщики и эксплуатирующие организации задаются вопросом: какую трансмиссию предпочесть в том или ином случае? Сегодня рассмотрим варианты для мощных седельных и балластных тягачей.

Как показывает конструкторская практика, наиболее мудреные варианты трансмиссий специальных шасси имеют мощные седельные и балластные тягачи, способные работать в составе автопоездов полной массой более 200 т. Напомним, что такая сверхмощная техника применяется для транспортировки на многоосных низкорамных тралах тяжелых негабаритных грузов: железобетонных конструкций, трансформаторов, турбин и иных неделимых грузов. Спецмашины также используются для доставки к месту постоянной работы многотонных карьерных экскаваторов и бульдозеров, как в собранном состоянии, так и по частям, если речь идет об исполинах, которые просто не позволяют вписаться в ограничения по высоте перевозимых грузов. При этом отметим, что многоосные автопоезда перемещаются по дорогам с различными перепадами высот, что еще больше усложняет жизнь трансмиссии.

Однако скорости специальных перевозок относительно невелики, и конструкторам удается создавать эффективно работающие трансмиссии с максимальным заимствованием узлов и агрегатов у стандартных, производимых массово грузовиков. Разумеется, в каждом особом исполнении силовой линии есть и свои оригинальные элементы. Без них супертягачи просто бы не состоялись как отдельный вид техники. Приведем три ярких примера построения трансмиссий мощных тягачей. То, что машины появились на российском рынке в разные годы, перевозчиков смущать не должно. Спецмашины не собираются серийно. Это штучное производство, на заказ. И служит такая техника существенно дольше, чем массовые грузовики дорожной гаммы.

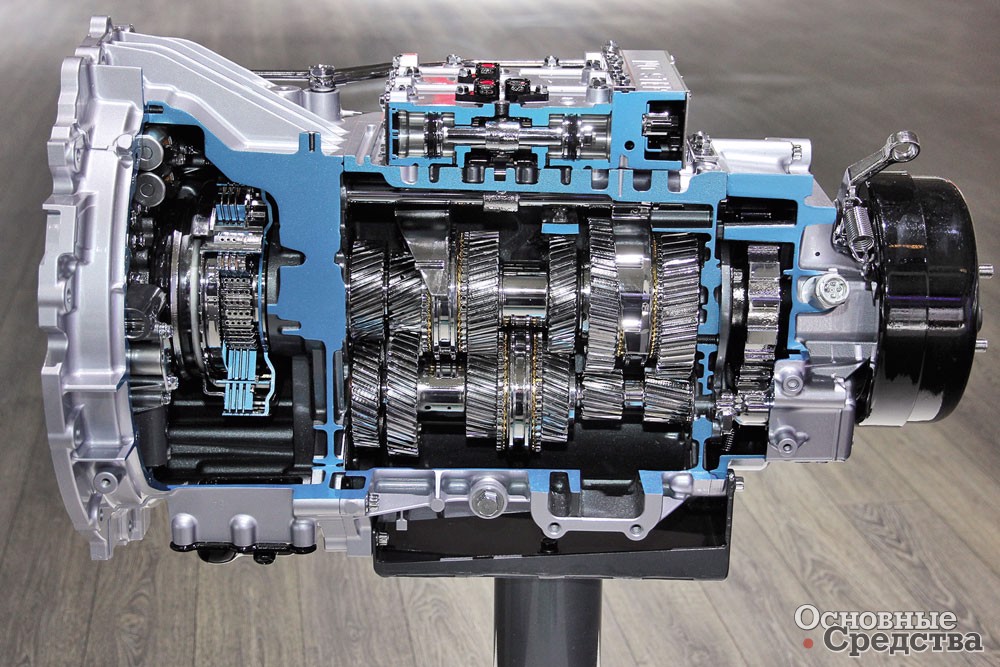

Рассказ о необычных трансмиссиях начнем с варианта, воплотившегося в жизнь в спецавтомобиле Mercedes-Benz Actros 4155 AS с колесной формулой 8х8/4. Для того чтобы машина плавно тронулась с места и потянула за собой 250-тонный автопоезд, необходимо передать крутящий момент от двигателя на колеса очень плавно, исключая возникновение в силовой линии (узлах и агрегатах трансмиссии) ударных нагрузок. Для этого на четырехосном тягаче немецкие инженеры применили особое, если так можно выразиться, комбинированное сцепление, которое существенно превосходит по своим техническим возможностям классический фрикционный агрегат, состоящий из выжимного подшипника с вилкой ведомого и ведущего («корзины») дисков.

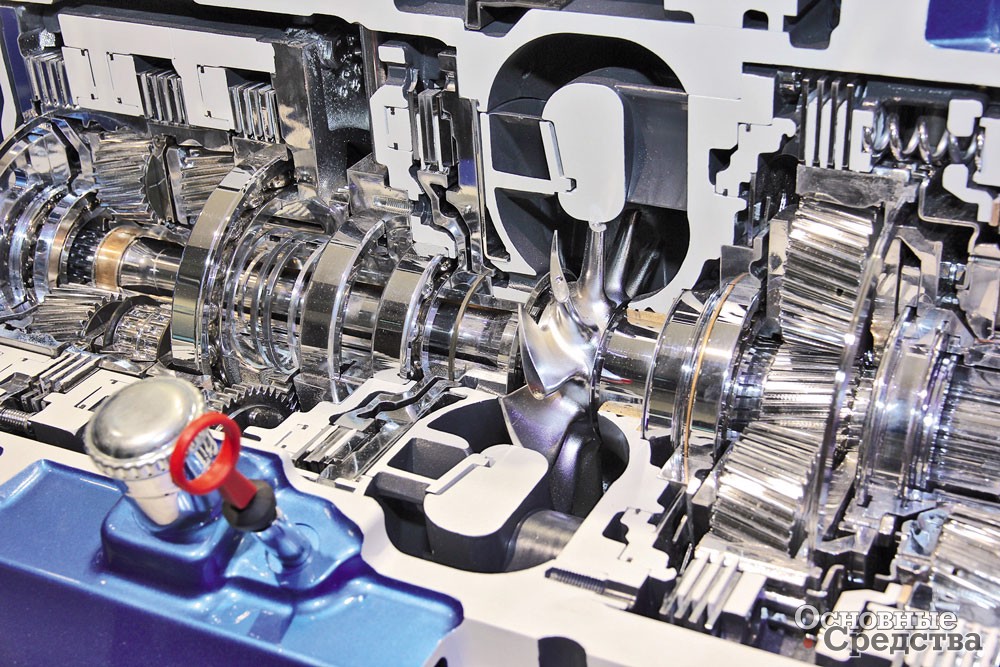

Итак, что же придумали немцы? С одной стороны, ничего нового – заменили классическое сцепление гидротрансформатором. Примечательно, что аналог данного узла – муфта WSK, агрегатированная с классической механической коробкой передач, ступени в которой шофер включал вручную, переводя рычаг управления в то или иное положение, давно и успешно применялась на ряде тяжелых машин компании Mercedes-Benz. Однако простая замена одного агрегата на другой на автомобилях Mercedes-Benz Actros третьего поколения, которые с ноября 2008 г. оснащались автоматизированной коробкой передач PowerShift (в нашем случае Mercedes Powershift G 280-16/11,7-0,69) с управляемым автоматикой классическим сцеплением, с технической точки зрения была бы не совсем корректной. Зачем рушить систему, которая отлично работает?

Именно по этой причине конструкторы не стали убирать агрегат сцепления, а добавили к нему гидротрансформатор. Вот и получился некий гидромеханический тандем. Однако и этого им оказалось мало. Поэтому на выходной вал механической коробки передач инженеры посадили еще и гидравлический трансмиссионный замедлитель-ретардер. Данный агрегат, к слову, весьма существенно снижает нагрузку на рабочую тормозную систему тяжелого автомобиля. По данным автопроизводителя, максимальный крутящий момент, передаваемый от двигателя, составил 3000 Н.м – весьма приличный результат, особенно если сравнивать с WSK-муфтой при которой данный показатель равнялся 2400 Н.м.

А теперь посмотрим, какую выгоду дает применение тандема с точки зрения режимов работы трансмиссии. Как оказалось, управляющая электроника в зависимости от дорожных условий и нагрузки на тягач может выбирать тот или иной способ передачи крутящего момента. Так, при трогании груженого автопоезда с места в работу включается гидротрансформатор, а при равномерном движении машины по дороге поток мощности прерывает классическое фрикционное сцепление. Стоит ли говорить о том, что помимо возможности передавать большой крутящий момент тандемное сцепление еще имеет и больший ресурс, что не может не радовать службу главного механика спецколонны.

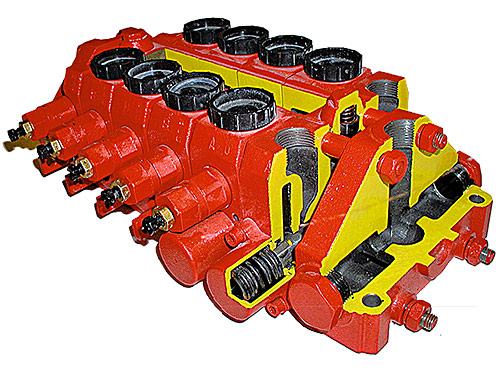

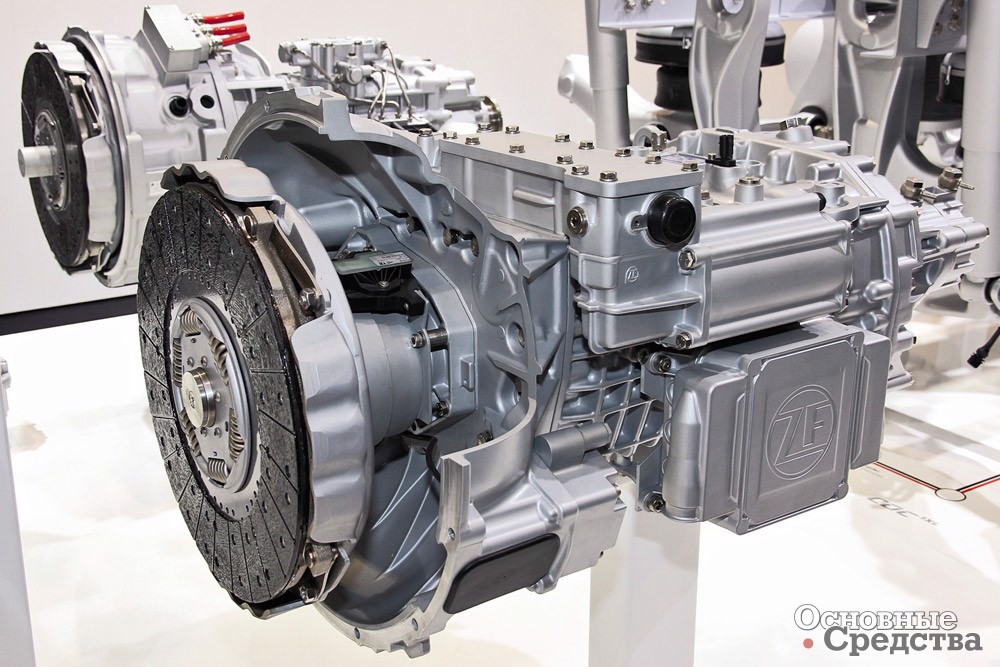

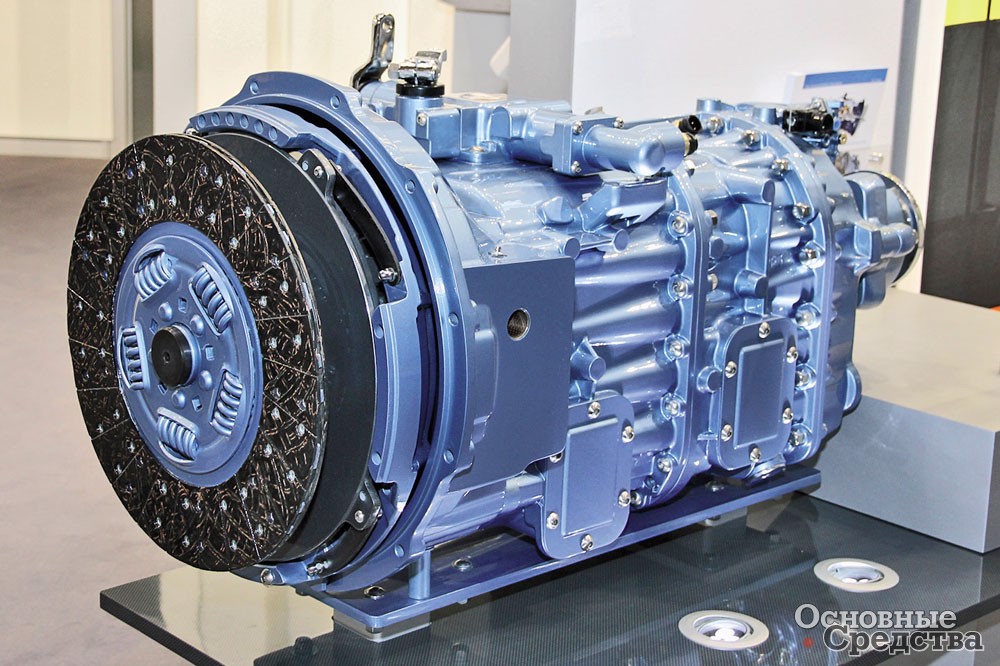

Еще одним наглядным примером того, как специальная трансмиссия занимает место привычной для тяжелых грузовиков конструкции, служит седельно-балластный тягач Iveco Trakker AD410T56W EZ 275 T/ BU, способный работать в составе автопоезда массой 275 т. Определение «седельно-балластный» говорит о том, что если вместо полуприцепа используются различные многоосные тралы, которые цепляются к грузовику не через седельно-сцепное, тягово-сцепное (ТСУ) устройство, то для обеспечения загрузки задней ведущей тележки поверх седла устанавливают небольших размеров бортовой кузов, в который загружается балласт. Вес последнего в нашем случае может равняться 35 т. Итак, к стандартному дизелю Cursor 13 мощностью 560 л. с., заимствованному у магистрального тягача Iveco Stralis, инженеры пристыковали агрегат ZF Transmatic 16S 251 с гидротрансформатором и интардером. По сути, данная конструкция повторила описанную выше, но с упрощением в виде исключения классического фрикционного сцепления.

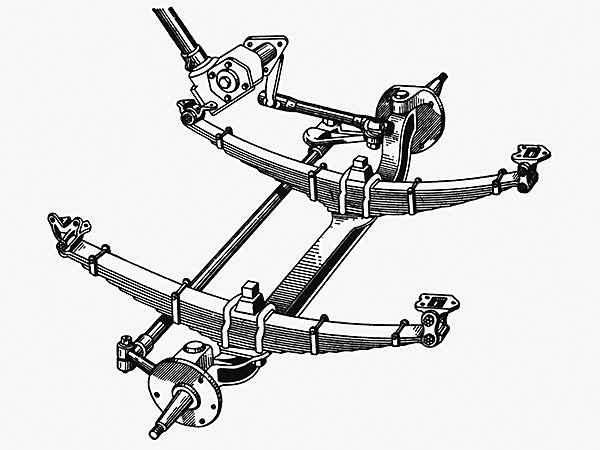

Свой ответ немецким и итальянским инженерам имеется у шведской компании Scania. В свое время компания вывела на рынок седельный тягач R 730 LA 8x4/4 HNB, способный работать в составе автопоездов полной массой до 200 т. Примечательно, что шведы применительно к рассматриваемой спецмашине могли использовать два варианта трансмиссии. Первая представляла собой 16-ступенчатую коробку передач производства компании ZF, которая была агрегатирована с гидротрансформатором и ретардером. Второй вариант – механическая 14-ступенчатая (12+2) КП мод. GRS925R с системой управления Opticruise собственного производства. В последнем случае работой сцепления и выбором оптимальной для конкретных условий движения передачи ведает автоматика. А делает она это, опираясь на большое количество данных, поступающих от различных датчиков, например измеряющих скорость движения автопоезда и фиксирующих нагрузку на двигатель, оценивающих рельеф местности и т. д.

Важным преимуществом трансмиссии Scania является отсутствие дополнительных масляных радиаторов, которые есть в версии с немецкой коробкой и гидротрансформатором. Это означает уменьшение затрат на обслуживание машины. Однако в случае оснащения тягача механической 14-ступенчатой (12+2) КП мод. GRS925R с системой управления Opticruise масса автопоезда составляет не 200, как с трансмиссией ZF, а 180 т. Что касается силового агрегата, то для обеих трансмиссий он един – V-образная «восьмерка» Scania DC 16.21. Дизель был взят не только из-за высокой мощности, равной 730 л.с., но и потому, что именно в такой конфигурации силовой агрегат выдает поток мощности более плавно, что важно при работе машин с большой массой.

(Окончание следует)