Система мониторинга карьерного транспорта

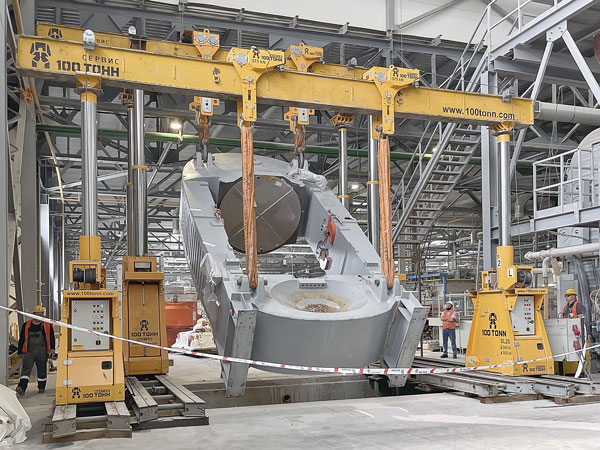

Один из вариантов системы мониторинга карьерного транспорта (на примере ЗАО «Союзтехноком»)

|

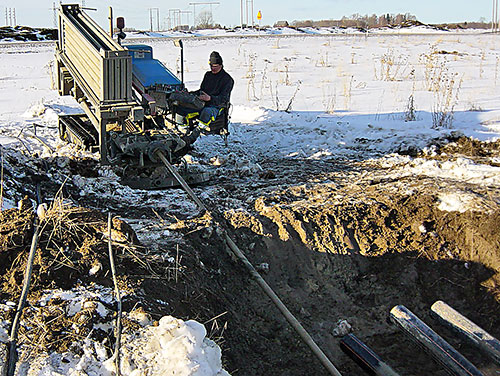

Одна из важнейших задач руководства – обеспечить работу транспортной системы карьера (разреза). Растет интенсивность ведения работ, концентрация техники, грузопоток при одновременном увеличении глубины транспортировки и связанного с этим ухудшения горно-геологических условий. За последние годы значительно увеличилась единичная мощность добычной техники. Разработчики сегодня сталкиваются с проблемой тесноты рабочих площадок, т. е. с проблемой, ранее знакомой лишь при подземной разработке. Требования к технике возрастают. Кроме этого пункты погрузки, а иногда и разгрузки на карьере периодически меняют свое местоположение, что связано с продвижением фронта работ, а повышение интенсивности ведения горных работ ускоряет данный процесс. Это требует частого перемещения или перестройки транспортных коммуникаций, устройства новых дорог (путей) и т. д. Облегчить решение задачи по обеспечению эффективной работы транспортной системы поможет внедрение современных систем мониторинга. Сегодня на рынке присутствует много предложений от различных разработчиков подобных систем, использующих разные стандарты связи, передачи и обработки данных. Системы автоматического мониторинга хорошо зарекомендовали себя в условиях наземных грузоперевозок, пассажирского транспорта и др. И многие фирмы готовы предложить горнякам уже якобы «апробированные», проверенные системы, гарантируя хорошую отдачу от внедрения. Для карьерного автотранспорта характерны небольшие расстояния перевозки (от 1 до 5 км), дороги с переменным профилем и большим числом поворотов, множество временных дорог с неудовлетворительным покрытием. Продольный профиль карьерных дорог представляет собой чередование подъемов и спусков разной величины и длины. Продольные уклоны дорог достигают 10…12%, а на отдельных коротких участках и больше. Системам того же самосвала приходится работать при постоянной тряске и интенсивной вибрации, запыленности воздуха. Карьерный автотранспорт эксплуатируется в самых разнообразных климатических, горно-геологических и дорожных условиях. Большинство горнодобывающих предприятий в России расположены в зонах резкоконтинентального климата: низкая (до –40 °С и ниже) температура зимой с сильным ветром, высокая температура летом (до +40 °С). В состав транспортных комплексов на открытых горных работах может входить много разнообразной техники. Помимо однотипных комплексов, в составе которых только определенный вид транспорта, например автомобильный, на большинстве крупных карьеров совместно используют разные виды транспорта – автомобильный, железнодорожный, конвейерный. Мониторинг на железнодорожном и конвейерном транспорте проводится уже давно, существуют специальные системы автоматического управления и слежения, поэтому особых затруднений здесь не наблюдается. Сложнее обстоят дела с автомобильным карьерным транспортом, маршрут и режим движения которого не являются постоянными (так называемой константой). Итак, система мониторинга карьерного автотранспорта должна контролировать режим движения самосвала, маршрут, загрузку и эксплуатационные показатели работы бортовых систем – работа двигателя, расход горючего и др. Информация должна передаваться в диспетчерский пункт (лучше всего в режиме on-line) для обработки. Рабочие параметры работы бортовых систем контролируют датчики, передающие сигнал на бортовой накопитель, куда так- же передаются данные по местоположению машины. При современном развитии связи подобная информационная технология не вызывает никаких затруднений. Координаты местоположения автосамосвала можно определять по GPS или по обещанному ГЛОНАССу. Организовать сбор информации в режиме on-line возможно при использовании, например, соответствующего радиомодемного оборудования. Фирмы, предлагающие свои наборы оборудования и рекламирующие свои системы, фактически конкурируют по удобству интерфейса и насыщенности программного обеспечения, так как структуры контроля и измерений во многом повторяют друг друга. Зачастую и аппаратные устройства у конкурентов во многом сходные. Это в основном покупные комплектующие и модульная сборка на собственных базах. Основное требование ко всем устройствам, составляющим систему, – высокая степень защищенности от внешних воздействий (тряски, пыли, вибрации и т. д.). Система позиционирования через спутники востребована в том случае, если принято решение о внедрении глубокого мониторинга транспорта. Для этого необходимо разрабатывать электронные карты технологических трасс на горном предприятии. Такое решение не всегда подходит для небольших карьеров, разветвленность и протяженность дорог которых незначительны. Достаточно лишь фиксировать самосвалы на оборудованных пикетах, например, в местах погрузки и разгрузки. Бортовой накопитель (самописец, работомер и т. п.) является ядром системы. Чем больше накопитель обслуживает датчиков, установленных на машине, тем больше параметров контролируется, тем качественнее мониторинг. Накопление информации о работе со своевременной передачей ее в единый центр обработки данных открывает широкие возможности по улучшению условий планирования технического обслуживания и ремонта автосамосвалов. Совокупность показаний датчиков можно использовать для диагностики состояния механизмов и бортовых систем каждой машины, чтобы создать «личное дело» каждого автомобиля. Датчики в современных системах мониторинга тяжелого транспорта для контроля какого-либо одного параметра могут различаться по конструкции и принципу работы. Например, для более точного учета расхода топлива в системе OmniCOMM (ООО «Омникомм Технологии») применяется емкостный датчик уровня топлива собственной конструкции, который устанавливают непосредственно в топливный бак, а расходомеры в топливопроводе или датчики давления в баке – варианты системы СОПОТ (ООО Компания «Технологии идентификации») и систем ЗАО «Союзтехноком». Массу груза на платформе можно определять по давлению в гидросистеме подъема платформы, через тензодатчики, установленные на раме, по давлению в шинах, цилиндрах подвески. Каждый разработчик использует свои решения и схемы по измерительному оборудованию с применением цифровых, импульсных или аналоговых датчиков. Данные с бортового накопителя передаются в центр для хранения и анализа. Передача данных может вестись в режиме on-line, что наиболее предпочтительно для оперативного управления транспортом на крупных предприятиях со значительными транспортными потоками. Возможна и передача способом разового считывания накопленной информации (Wi-Fi, радиопикеты, скачивание на переносной ПК и др.). В небольших автохозяйствах такое решение может быть наиболее целесообразным.

Рабочие параметры – это температура и давление в системах двигателя, трансмиссии, давление в шинах, расход топлива и т. д. Контроль рабочих параметров и названных выше показателей работы самосвала кроме прочего позволит сделать выводы о качестве вождения машины и квалификации водителей. На основе полученных данных можно оптимизировать работу транспорта, сократив, к примеру, холостые простои (с работающим двигателем) и перевозку «воздуха», ликвидируя очереди на погрузочно-разгрузочных пунктах. Сбор единой базы данных по эксплуатации парка, их обобщение позволяют качественно исследовать эффективность работы транспорта, увидеть полную картину состояния парка. Обработанную информацию используют для формирования отчетов для соответствующих служб – ремонтных, эксплуатирующих, технологических, кадровых. В настоящее время внедрение системы мониторинга транспорта на горных предприятиях является уже обязательным условием обеспечения эффективной работы предприятия. Существуют проверенные системы, которые широко используют для наземного автотранспорта, внедряются и обкатываются подобные решения и применительно к карьерному транспорту. В ближайшем будущем можно ожидать, что машиностроительные заводы станут в обязательном порядке оснащать транспортные средства бортовыми системами самодиагностики и контроля рабочих параметров, чтобы включить новые машины в общую систему мониторинга предприятия-заказчика. |