Вилочные электропогрузчики

При транспортировке небольших грузов часто применяются вилочные электропогрузчики. Высокая маневренность, низкий уровень шума при работе, отсутствие выхлопных газов, простота управления и обслуживания сделали их незаменимыми на закрытых складах. В некоторых условиях, например на складах с низкими температурами, при хранении фармацевтических препаратов и пищевых продуктов, а также взрывоопасных веществ, использование иной высокопроизводительной подъемной техники, скажем, погрузчиков с двигателем внутреннего сгорания, вовсе недопустимо.

|

По конструкции вилочные электропогрузчики обычно подразделяют на трех- и четырехопорные. Трехопорные модели в зависимости от типа привода механизма передвижения изготавливают с задними или, реже, с передними ведущими колесами. Трехопорная конструкция дает хорошее сцепление ведущих колес с покрытием трассы и маневренность, но несколько снижает показатели поперечной устойчивости по сравнению с четырехопорными машинами. Номенклатура трехопорных электропогрузчиков достаточно широкая и включает в себя унифицированный по грузоподъемности (0,5...2,0 т) и модифицированный по высоте подъема (в зависимости от конструкции выбранного подъемного устройства – от 3,3 до 8,0 м) модельный ряд.

Как показала практика, трехопорные электропогрузчики с задним ведущим колесом (одиночным или сдвоенным для лучшей устойчивости) имеют бo’льшую маневренность и расходуют меньше энергии. На наклонных участках пути эти модели склонны к буксованию, поэтому применять их рекомендуется на трассах с небольшим уклоном. При выборе типа привода механизма передвижения этих машин необходимо учитывать их грузоподъемность. Так, для работы с грузами массой до 1...1,5 т целесообразно применять электропогрузчики с задним ведущим колесом, при грузоподъемности более 1,5 т – с приводом на передние колеса. Привод на передние колеса может быть общим или раздельным на каждое колесо; последний считается более прогрессивным.

|

Конструкторы и изготовители уделяют много внимания вопросам устойчивости трехопорных погрузчиков. В Германии, а затем и в других странах были разработаны трехопорные вилочные электропогрузчики с переменной базой и приводом на заднее колесо. База погрузчика изменяется наклонной передней рамой, верхняя часть которой на уровне панели управления шарнирно связана с основной рамой. Посредством гидроцилиндра меняется наклон передней рамы, и ее нижняя часть перемещается вместе с передними колесами. При этом повышается устойчивость погрузчика в результате увеличения его базы и некоторого понижения центра тяжести, но это сопровождается некоторым увеличением габаритных размеров и ухудшением маневровых свойств машин, поэтому далеко не все производители пошли по такому пути изменения конструкции.

Во всем мире ведутся интенсивные работы по совершенствованию трехопорных моделей, однако более широко распространены четырехопорные малогабаритные погрузчики, у которых чаще всего ведущими выполняются передние колеса, а управляемыми – задние. Реже при необходимости обеспечить повышенную проходимость все колеса погрузчика делают ведомыми. В последнее время были разработаны совершенно уникальные образцы четырехопорных машин. В 2001 г. японская компания ТСМ специально для работы в особо узких проездах создала модели со всеми управляемыми колесами, способные перемещаться в любом направлении. За эти уникальные качества им дали название Acroba (модели с электроприводом выпускаются под маркой Acroba-e).

|

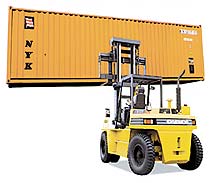

Четырехопорные погрузчики в большом количестве изготавливают все ведущие фирмы-производители Японии, Германии, Великобритании, Италии и других стран. Грузоподъемность их составляет от 0,5 до 5 т; у некоторых производителей (Linde, Still) даже имеются машины г/п до 8 т. Четырехопорные погрузчики не такие маневренные, как трехопорные, но позволяют перемещать грузы большей массы, у них лучшие скоростные параметры, а значит, и производительность. В связи с этим, а также благодаря лучшей продольной и поперечной устойчивости четырехопорные погрузчики можно применять не только на работах с транспортными средствами и грузовыми контейнерами, но и на складах при штабелировании грузов, где работа трехопорных погрузчиков, как правило, связана с принятием повышенных мер предосторожности против опрокидывания.

С момента создания конструкция электропогрузчика существенно менялась. Практически повсеместно на смену контакторной системе управления гидравликой подъемного устройства пришли импульсные устройства, обеспечившие более плавное управление функциями подъема-опускания груза и менее прихотливые в техобслуживании. Импульсная система управления позволила снизить тепловые потери благодаря отсутствию гасящего резистора, снизить уровень шума при работе, увеличить КПД. В последние годы большинство ведущих производителей используют системы управления на металл-оксидных полупроводниковых полевых транзисторах MOSFET (Metal Oxide Semiconductor Field-Effect Transistor).

|

Также повсеместно проводилась замена двигателей постоянного тока в моделях грузоподъемностью свыше 1,0 т на привод, работающий по технологии переменного тока. Применение асинхронных двигателей, которыми оснащают сегодня большинство моделей не только электропогрузчиков, но и внутрискладской подъемно-транспортной техники, дает целый ряд преимуществ. Такие приводы более компактны. Это обстоятельство позволило, например, конструкторам последней серии электропогрузчиков 7FBE фирмы Toyota разместить громоздкую тяговую аккумуляторную батарею не под сиденьем водителя, как в моделях старых серий, а под настилом пола. В результате понижения центра тяжести увеличилась устойчивость электропогрузчика. Увеличилось пространство для оператора, уменьшена высота подножки. Последнее, на первый взгляд кажущееся незначительным улучшение оказывается весьма важным именно в условиях штабелирования внутри склада, когда оператору приходится часто покидать свое место.

Асинхронный бесщеточный двигатель переменного тока полностью защищен от попадания грязи, пыли и влаги. Он надежней, долговечней и легче в техобслуживании, чем двигатель, использующий энергию постоянного тока. У него выше быстродействие, точнее контролируется тяговое усилие. Система электронного управления приводом позволяет выбрать различные режимы мощности, что дает полный контроль над временем работы и производительностью погрузчика. Наличие функции выбора мощности позволяет задавать оптимальную производительность для конкретного случая работы. При этом оператор самостоятельно решает, каким образом лучше использовать ресурс – увеличить скорость обработки груза за короткий промежуток времени или продлить работу, незначительно снизив скорость. В результате между производительностью и потреблением энергии обеспечивается идеальный баланс, а мощность аккумуляторов не расходуется напрасно. Помимо прочего электронная система управления снижает износ шин при реверсе погрузчика и позволяет осуществить рекуперацию (возврат) энергии в батарею при реверсе и торможении, увеличивая тем самым ресурс работы погрузчика от одной зарядки батареи. По сравнению с предыдущей моделью 5FBE скорость движения моделей Toyota 7FBE увеличена на 30%, скорость подъема грузоподъемника – на 65%, что сократило время рабочего цикла на 11%.

|

Проводятся работы по увеличению ресурса аккумуляторных тяговых батарей, используемых для питания электропогрузчиков. Большинство производителей этих комплектующих выпускают свинцово-кислотные АКБ. Зарубежные электропогрузчики оснащены электрооборудованием номинальным напряжением 24, 36 и 48 В. АКБ с меньшим напряжением более компактны и используются для работы на электропогрузчиках небольшой мощности. В последнее время все шире применяются более мощные модели г/п до 5 т, оснащенные АКБ напряжением 72 и 80 В. Для увеличения времени работы от одной подзарядки погрузчики оборудуют аккумуляторами повышенной емкости – 765 и даже 1000 А·ч. Повышение мощности привода значительно улучшает эксплуатационные свойства электропогрузчика и повышает его производительность и надежность в работе. Оптимальным является применение электрооборудования напряжением 72 В с батареей емкостью 1000 А·ч и системы управления с электронными устройствами. Несколько лет назад в нашей стране проводились работы по испытанию на погрузчиках «Балканкар» батарей нового поколения на основе конденсаторов с двойным электрическим слоем. Несмотря на хорошие показатели этих батарей – малую массу, быстрый заряд, экологическую чистоту при производстве и др., распространения они так и не получили.

Новые модели электропогрузчиков лучших производителей оснащены джойстиками, облегчающими управление гидравликой, приборами контроля состояния АКБ, что в ряде случаев позволяет продлить срок их службы в 2 раза. На погрузчиках ряда фирм электронные узлы в системе управления обеспечивают постоянный контроль работы гидравлики и электродвигателей, регулируют скорость движения погрузчика, подъема-опускания груза. В результате облегчается управление погрузчиком и уменьшается время простоя при смене рабочих режимов. С этой же целью фирмы устанавливают на тормозных колодках колес специальные устройства, автоматически регулирующие зазор между колодками и барабанами колес, а также усиливающие тормозной эффект. Кроме того, на гидроподъемниках ставят выравниватели груза, обеспечивающие его правильное положение на грузозахватных устройствах в случае внецентренного захвата.

|

По данным за 2003 г., в Европе доля аккумуляторных погрузчиков среди всех используемых вилочных погрузчиков составляет примерно половину (по оценкам экспертов, в прошлом году во всем мире было продано в общей сложности около 105 тыс. вилочных погрузчиков). Статистические данные продаж в Европе свидетельствуют о том, что за последние 20 лет их часть увеличилась почти на 10% (с 37,5% в 1984 г. до 49,5% в 2001 г.; в последующее время производство погрузчиков в связи с неблагоприятной экономической ситуацией несколько уменьшилось). Для Японии и США этот показатель ниже и составляет пока только 30% (во всей Азии – примерно 26%), но и там наблюдается тенденция к постепенному увеличению потребления аккумуляторной техники. Структура импорта в нашу страну этой техники (и новой, и подержанной) показывает, что здесь соотношение машин с электрическим и иным типом привода примерно такое же: если автогидропогрузчиков было ввезено 6855 шт., то погрузчиков с электроприводом – 3397 шт. (по данным таможенной статистики за 2003 г.).

|

|

|