Как снизить простои карьерной и строительной техники

Наряду с традиционными сервисными услугами существует так называемый «непрерывный сервис». В данном случае речь идет о внесении в узлы трения консистентной смазки. К таким узлам в нашем случае относятся подшипники скольжения и качения, а именно: втулки, оси, шарниры опор гидравлических цилиндров, втулки опор стрелы, втулки/оси соединения стрелы и рукояти и т. д. Эти пары трения периодически смазывают согласно карте смазки на неработающей машине. Эффективность таких мер низкая. Попытаемся объяснить этот факт с теоретической и практической точек зрения.

|

Рассмотрим случаи смазывания подшипника скольжения и подшипника качения. В начальный момент работы подшипника скольжения его основные элементы ось/ вал и втулка имеют правильную геометрическую форму. Периодически поступающая смазка равномерно распределяется по всей поверхности трения через имеющиеся каналы. После непродолжительной работы, особенно в условиях высокой запыленности, несмотря на периодическое смазывание, начинается износ пары трения, что объясняется ее работой в зоне с ограниченным содержанием смазки. Почему так происходит? Периодическое смазывание производится, как правило, ручным насосом после остановки машины. Поступающая смазка заполняет образовавшийся в результате износа зазор между валом и втулкой. При выдавливании смазки из пары трения наружу смазывание прекращается. После приведения этой пары трения в рабочее состояние, когда выбирается зазор между валом и втулкой, только что введенная в узел смазка выдавливается из внутренней полости наружу, и пара трения вновь начинает работать в зоне с ограниченным содержанием смазки. Кроме того, при колебаниях вала в зазоре образуется разрежение, в которое всасывается пыль и грязь. Смешавшись со смазкой, пыль образует абразивную пасту, интенсивно изнашивающую поверхности. Ко времени следующей периодической смазки зазор в сочленении вал – втулка становится еще больше. Так продолжается до тех пор, пока не наступит аварийное состояние узла, т. е. нужен внеплановый ремонт. Явление износа в подшипнике качения может быть объяснено аналогично.

|

| Шагающий экскаватор ЭШ 15.90 (заводской № 23) на карьере AS Narva Karjaar |

При использовании автоматической централизованной смазки (ЦСС) смазочный материал подается в пару трения малыми дозированными порциями и именно во время работы машины. Применение ЦСС позволяет исключить при работе узла такое негативное явление, как создание разрежения со всеми его последствиями и обеспечить пару трения постоянным объемом смазки. Во время смазывания пары трения на наружной части подшипника скольжения вокруг вала образуется «воротничок» из смазки, который выполняет функцию уплотнения, препятствующего проникновению внутрь подшипника пыли и грязи. Постоянное присутствие смазочного материала в паре трения, отсутствие загрязнений и влаги в значительной мере продлевают срок службы узла трения, что снижает затраты на непроизводительные простои, ремонт, упрощает ТО и т. д.

Как положительный пример применения ЦСС можно привести сравнение трудозатрат на ТО рабочего оборудования на экскаваторе, оборудованном ЦСС, и на экскаваторах, обслуживаемых вручную. Расчет показывает, что ЦСС позволяет сократить время смазки на 25 ч, а расход снизить с 8,8 до 4,4 кг в год, т. е в два раза. Расчетные данные при ручном смазывании предполагают идеальные условия. На практике такие показатели, как время на обслуживание пары трения, могут увеличиваться на 30%, а в некоторых случаях и на 60…70%.

|

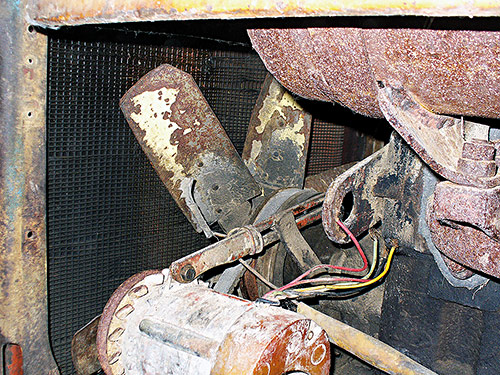

| 24-точечная ЦСС на магистральном тягаче МАЗ-MAN-543268 |

Тот факт, что применение ЦСС только простои на проведение смазочных работ позволяет сократить до 25 ч в год (три 8-часовых смены работы экскаватора), не говоря о других преимуществах, уже позволяет судить о целесообразности ее применения. Сравнивая стоимость затрат на сменную эксплуатацию экскаватора, можно с уверенностью сказать, что ЦСС окупается уже в течение первых 6…8 месяцев. Кроме того, из-за достаточной удаленности от мест базирования и отсутствия возможности провести полное сервисное обслуживание оснащение большей части строительной и карьерной техники системой централизованной смазки, энергосберегающими узлами, высокотехнологичным оборудованием, достойным рабочим местом оператора и т. д. является важным аспектом при выборе комплектации той или иной машины.

К сожалению, многие заказчики, приобретая строительную технику, обычно пытаются вычеркнуть предлагаемые заводом-изготовителем опции, в том числе ЦСС. Отказ от ЦСС не всегда может объяснить и сам заказчик. Причем он заранее планирует статьи расхода на ТО, ремонт, простои и т. п., не придавая значения тому, что ЦСС, с одной стороны, позволит ему в значительной степени снизить эти затраты, исключить негативное влияние человеческого фактора на проведение смазочного процесса, а с другой – значительно увеличит производительность машины.

|

| ЦСС на автобетононасосе Daewoo DCP36-II |

В качестве подтверждения целесообразности и эффективности применения ЦСС на строительной и карьерной технике предлагаем небольшой отчет о работе с российскими предприятиями. В настоящее время все гидравлические и канатные экскаваторы, дробилки, мощные автосамосвалы и другое горное оборудование, выпускаемое в России и ближнем зарубежье, оснащено автоматической централизованной системой смазки. Более 400 автосамосвалов БелАЗ ежегодно поставляют с ЦСС фирмы Lincoln, которая хорошо себя зарекомендовала даже в сложных климатических условиях Якутии. Автомобили МАЗ-MAN, работающие на междугородных перевозках, также оснащены ЦСС фирмы Lincoln.

В июле 2002 г. была смонтирована первая ЦСС Lincoln на шагающем экскаваторе ЭШ-15.90 № 23 (Эстония), который 1 августа 2002 г. был запущен в работу после капитального ремонта. За период с 1 по 31 августа 2002 г. использование автоматической системы смазки вместо обычной позволило сократить расход смазочного материала со 166,5 до 25,2 кг, т. е. в 6,6 раза, а время, затраченное на проведение смазочных работ, сократилось втрое. В результате регулярных осмотров зубчатых зацеплений лебедок был сделан вывод, что расход смазки можно снизить еще в 2 раза. Такую настройку произвели во второй половине октября.

|

| Проходческий комплекс оснащен ЦСС |

При дальнейшей работе экскаватора количество сэкономленной смазки оказалось еще больше. Снижение расхода смазки снижает общую «замазученность» экскаватора, а отсутствие контакта человека со смазкой повышает культуру производства. В настоящее время на этой машине отпала необходимость в отдельной штатной единице – смазчике. При автоматической смазке появилась возможность контейнерной замены емкостей со смазочным материалом, что исключает загрязнение помещения, сохраняет чистоту самого материала, увеличивая тем самым рабочий ресурс узлов трения. Снижение затрат времени на проведение смазочных работ позволило повысить производительность экскаватора на 4,3%. Учитывая явные преимущества ЦСС по сравнению с традиционной, руководство предприятия приняло решение оснастить ею все работающие в карьере шагающие экскаваторы (18 шт.). К 1 октября 2004 г. ЦСС было оборудовано 16 экскаваторов и 2 экскаватора оснащено в конце 2004 г.

В феврале 2004 г. на Талдинском угольном разрезе смонтирована и введена в эксплуатацию ЦСС Lincoln на экскаваторе ЭКГ-15 № 45, которая также хорошо себя зарекомендовала. К сожалению, на действующих экскаваторах конструкция некоторых узлов, например ходовой тележки, не позволяет подвести к ним смазку.

|

| ЦСС на автобетононасосе CIFA K40 XRZ |

Руководители механических служб добывающих предприятий «Кузбассразрезуголь», Угольная компания «Южный Кузбасс», ОАО «Междуречье», ЗАО «Черниговец» и ряда других заявляют, что все карьерные экскаваторы должны поставляться с завода уже с ЦСС, что исключит ее кустарную установку.

За последние годы совместными усилиями конструкторов «ОМЗ-ГО и технологии», специалистов фирмы Lincoln и НПФ «Гидропривод» были разработаны проекты ЦСС для экскаваторов ЭКГ-5, ЭКГ-10, ЭКГ-12, ЭКГ-15, ЭКГ-20, гидравлического экскаватора ЭГ-5,5, дробилки КРД-700/100А, дробилки ККД-1500/200 (230), бурового станка СБШ-270ИЗ, экскаватора ЭШ-25.90 и ряда шаровых мельниц. В Монголии пущена в работу ЦСС на ЭШ-25.90, которая без замечаний работает второй год. Для адаптации ЦСС в конструкцию машин и оборудования, выпускаемого «ОМЗ ГО и технологии», были внесены изменения, позволяющие производить смазку почти всех узлов трения в автоматическом режиме.

Таким образом, положительный опыт эксплуатации систем централизованной смазки российскими горными предприятиями свидетельствует о том, что система эффективна не только на новой машине, но и при монтаже ее на уже действующей технике.

|  |