На острие инноваций

Гидромолот Delta F-12 full hydraulic

Производители гидромолотов – это особый мир, с устоявшимися нормами и законами. Большинство предприятий, выпускающих этот специфический товар, сторонники консервативных конструкций, и если вносят изменения, то небольшие, несущественно отражающиеся на производительности и удобстве работы. Чаще всего такой подход связан с экономическими соображениями, ведь процесс разработки и доводки отнимает большое количество самых разнообразных ресурсов.

Производственно-инжиниринговая компания Delta Engineering Group со штаб-квартирой в Корее имеет свой взгляд на положение вещей. Именно перспективные разработки и внедрение инновационных идей поставлены во главу угла. И вот десятилетиями не прекращающаяся работа инженеров компании по улучшению характеристик продукции принесла очередные плоды.

Сегодня Компания «Традиция-К» представляет долгожданную для клиентов новинку, в модельный ряд гидромолотов Delta вливается свежая струя – гидромолот Delta F-12 full hydraulic в шумовиброзащитном исполнении. Отлично зарекомендовав себя в странах Северной Европы и Соединенных Штатах Америки, гидромолот пришел и на российский рынок. В гидромолоте Delta F-12 full hydraulic присутствует рекордное для отрасли количество инноваций, которые выводят его на один уровень с продукцией таких знаменитых брендов, как Hammer (Финляндия), Atlas Copco (Швеция), Montabert (Франция), и другими лидерами мировой индустрии производства разрушающего навесного оборудования.

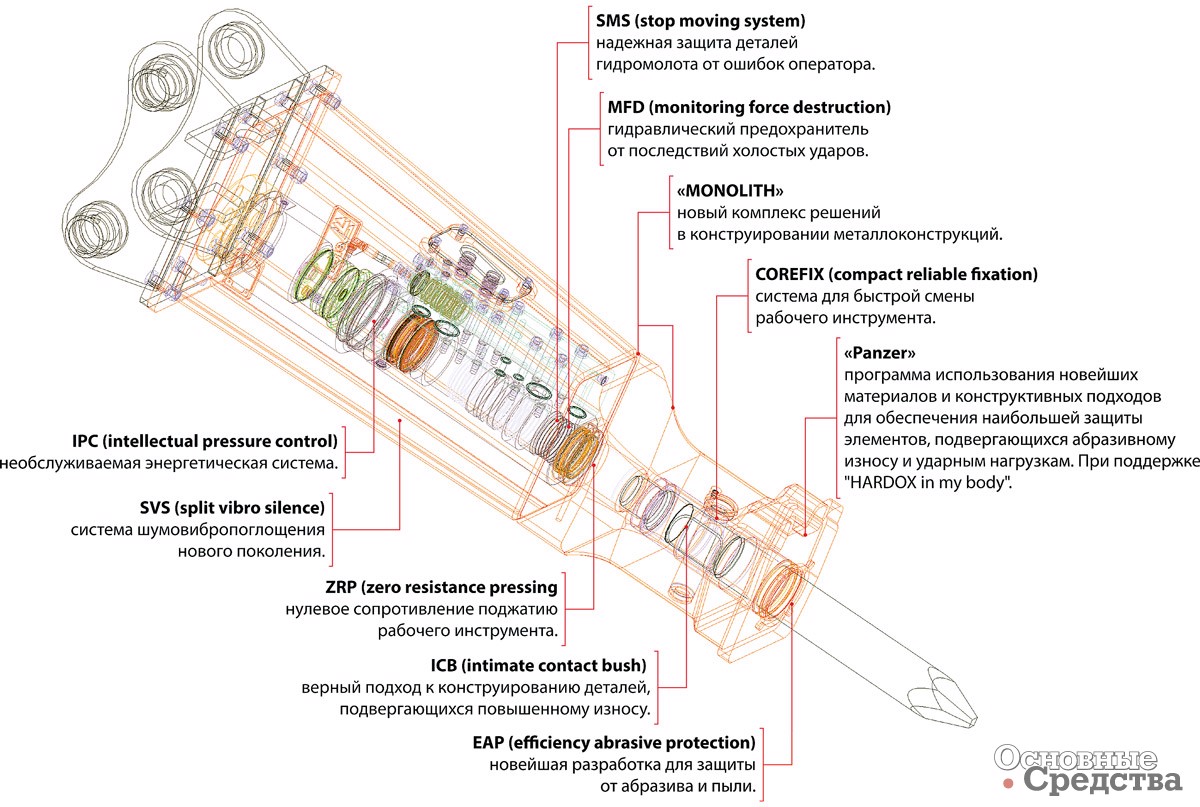

Для таких утверждений нужны веские аргументы, и они есть. Кратко коснемся некоторых особенностей конструкции Delta F-12 full hydraulic.

Конструктивно в современных гидромолотах наиболее распространены две основные схемы привода рабочего хода поршня (бойка). В первой в гидромолоте организовывается пневматическая пружина – в специальной камере боек сжимает накачанный с определенным давлением газ, как правило азот. Неудобства эксплуатации гидромолота такой конструкции связаны с неизбежными утечками газа, что в первую очередь приводит к резкому падению производительности, необходимости периодического контроля давления зарядки камеры. Для заправки пневмокамеры гидромолота азотом клиентам приходится всегда иметь под рукой комплект необходимого инструмента, специальное заправочное устройство, баллон, наполненный сжатым газом. Все это создает при эксплуатации определенные неудобства.

Вторая схема основана на накоплении энергии в пневмогидроаккумуляторе мембранного типа. При проблемах в этом узле гидромолот теряет работоспособность, приводя к простоям и обращениям к услугам сервиса. Утечки газа здесь при условии качественной сборки маловероятны, однако резиновая мембрана аккумулятора имеет сравнительно небольшой ресурс, очень плохо переносит зимнюю эксплуатацию. Также нужно отметить, что замена ее – довольно дорогая операция, для выполнения которой необходим квалифицированный персонал. Обе описанные схемы производятся на протяжении нескольких десятилетий, и потребитель вынужденно смирился с очевидными серьезными недостатками.

От всех этих недоработок избавлен раз и навсегда гидромолот Delta F-12 full hydraulic. Впервые в истории индустрии производства навесных гидромолотов инженеры компании Delta Engineering Group сконструировали гидромолот, энергетическая часть которого не требует обслуживания на протяжении всего срока службы. Данная модель оснащена предельно надежным гидравлическим энергоаккумулятором с системой IPC (intellectual pressure control), в котором отсутствует азот или резиновые диафрагмы. Немного углубившись в детали, можно сказать, что система автоматической регулировки сама подстраивает давление в аккумуляторе, соотнося его с текущими характеристиками приводного контура базовой машины и выравнивая его до необходимой величины. Такой алгоритм работы приводит к получению наибольшей производительности и заметно снижает нагрузку на компоненты гидросистемы экскаватора. Поскольку данная система не требует обслуживания, исключаются простои в работе, снижаются затраты на сервис.

Нововведение также дает возможность эксплуатировать гидромолот в самых суровых климатических условиях, до –50 °C, без риска повреждения деталей и использования дополнительных опций, а это важный, насущный для многих клиентов параметр. Конструкция бойка разработана с учетом особенностей непростых условий эксплуатации оборудования. Преследуя эти же цели, цилиндр, изготовленный из специального сплава, обработан методом химико-термического ионно-диффузионного азотирования. Все изменения внесены для обеспечения высокой надежности, сопротивляемости износу при работе в загрязненной среде, сокращения требований к хранению гидромолота.

Еще одна изюминка конструкции – система ZRP (zero resistance pressing). Смысл разработки заключается в том, что для прижатия рабочего инструмента и запуска гидромолота не требуется применения осевого усилия на оборудование. Другими словами, теперь для того, чтобы прижать инструмент к разрушаемому объекту, не нужно преодолевать сопротивление пневмопружины. Что это дает? При работе гидромолотом время позиционирования рабочего инструмента к разрушаемому объекту обычно составляет до 60% от общего времени работы. Происходит это потому, что рабочий инструмент нередко соскальзывает, если поверхность, к которой он прижимается, неровная, а в некоторых ситуациях, при наличии усилия сопротивления, прижим в наиболее эффективную для разрушения точку вообще невозможен. При использовании гидромолота, оснащенного ZRP, лишенного этих недостатков, время подготовительных операций сокращается в два раза, что несет ощутимую выгоду – значительное, до 32%, увеличение производительности работы оборудования по сравнению с аналогичными по характеристикам гидромолотами. Отметим, что на сегодняшний день в мире эта опция доступна потребителям лишь нескольких моделей гидромолотов премиум-класса.

Как и во все предыдущие модели, в конструкцию Delta F-12 full hydraulic вписана система SMS (stop moving system), не допускающая работы гидромолота, если инструмент не прижат к объекту. Прекрасно зарекомендовав себя многими годами использования, она значительно уменьшает вероятность возникновения жестких холостых ударов, предохраняя от преждевременного выхода из строя деталей буксы гидромолота. Вот наиболее распространенные ошибки оператора, которые могут привести к возникновению таких ситуаций: соскальзывание рабочего инструмента при неточном позиционировании оборудования, несвоевременное отключение гидромолота – в случае продолжения работы с разрушенным объектом, за которым находится пустота или более мягкий материал. Во всех этих случаях следующая полезная разработка, MFD (monitoring force destruction), поможет сохранить оборудование от поломки. Отслеживая параметры работы гидравлической части, эта опция предохраняет детали гидромолота от разрушения, поглощая энергию холостых ударов специальным гидравлическим тормозом, который, дросселируя жидкость, рекуперирует энергию удара в тепло, направляя нагретую рабочую жидкость на слив.

Закрытый корпус, изготовленный по проекту, получившему звучное имя MONOLITH, из специально подобранной, прочной конструкционной стали, имеет запас прочности, рассчитанный на долговременную эксплуатацию. Эта конструкция позволила инженерам Delta Engineering Group добиться значительного увеличения надежности металлоконструкций в целом в результате отказа от использования лишних элементов крепления. Стяжки и шпильки теперь просто не нужны. Проведенные изменения позволили расширить список базовых машин, теперь гидромолот можно устанавливать не только на колесные экскаваторы массой от 12 т, но и на гусеничные машины массой до 22 т. Благодаря применению комплекта PANZER, изготовленного с применением прочной шведской стали HARDOX, внушительно выросла сопротивляемость к абразивному износу и воздействию ударных нагрузок нижней части гидромолота, ведь именно она работает в самых тяжелых условиях. Как и все гидромолоты линейки, Delta F-12 full hydraulic официально входит в программу «HARDOX in my body», на деле доказавшую свою высокую эффективность. Комплект MONOLITH содержит еще один приятный сюрприз: благодаря новой, эффективной шумовиброзащите повышенного уровня SVS (split vibro silence), включающей кроме шумопоглощающих элементов решения для разделения виброволн между энергоблоком и буксой, Delta F-12 full hydraulic отличается от своих собратьев намного меньшим шумовым сопровождением и вибрациями при работе.

Коснулись изменения и деталей буксы гидромолота. Для позиционирования и крепления монолитной направляющей втулки рабочего инструмента применена еще одна разработка – ICB (intimate contact bush). Это нововведение ощутимо повышает надежность узла, а также удобство и скорость проведения работ по замене изношенных деталей, позволяя при этом вести ремонтные работы с сильнозагрязненными и корродировавшими элементами. Основные функции крепления направляющей втулки и рабочего инструмента реализованы с помощью всего одного пальца, который в свою очередь фиксируется специально разработанным узлом – системой COREFIX (compact reliable fixation). Букса также получила новый защитный комплекс EAP (efficiency abrasive protection), который препятствует проникновению абразивной пыли и мелких частиц в рабочую зону бойка и цилиндра. Данная разработка позволяет значительно увеличить интервал замены расходных материалов, снижая тем самым стоимость владения гидромолотом.

| Параметр | Значение |

| Масса гидромолота, кг | 965 |

| Масса экскаватора, т | 12–22 |

| Частота ударов, уд/мин | 400–750 |

| Энергия удара, Дж | 3050 |

| Рабочее давление, атм | 150–180 |

| Расход масла, л/мин | 80–120 |

| Диаметр рабочего инструмента, мм | 105 |

По установившейся традиции покорение мирового рынка для гидромолотов Delta F-12 full hydraulic началось в Северной Европе и США. К чести производителя, гидромолоты успешно сдали трудные экзамены – удовлетворили взыскательные запросы западных потребителей и прошли проверку на прочность и надежность в самых жестких условиях.

Как итог – в самое ближайшее время первая коммерческая партия гидромолотов наконец-то поступит в продажу и в России.

По материалам Компании «Традиция-К»