Установлено, чтобы работать (ч.1)

Сменное навесное оборудование для дорожно-строительной техники

и все нюансы его применения. Мы рассмотрим в данной статье лишь некоторые интересные вопросы из этой очень обширной темы.

Использование навесного оборудования – отличный способ снижения производственных расходов. Если машина постоянно эксплуатируется, не простаивает, она приносит доход. Квалифицированный подбор сменного навесного оборудования может ускорить окупаемость, увеличить экономический эффект от использования дорожно-строительной машины и расширить сферу ее применения. Навесное оборудование даже позволяет диверсифицировать бизнес владельца машины, что очень важно для небольших компаний. За счет использования одной машины для выполнения различных работ можно сократить номенклатуру машин. Одни и те же навесные орудия могут использоваться на дорожно-строительных машинах разного типа. За счет этого можно уменьшить номенклатуру навесного оборудования. Навесное оборудование, как правило, окупается за один летний сезон.

В нынешней экономической ситуации многие строительные компании предпочитают использовать навесное оборудование в качестве более дешевой альтернативы приобретению новой машины. Сегодня рынок предлагаемого навесного оборудования огромен, появилось много новых орудий и специализированных разновидностей давно известных агрегатов, поэтому сложно выбрать, какое именно орудие будет оптимальным для выполнения конкретных работ.

Очень популярно навесное оборудование у компаний, сдающих дорожно-строительную технику в аренду, ведь оно увеличивает возможности машин. Если клиент сможет выполнить с помощью одной машины пять-шесть видов работ, он охотно арендует такую машину. Строители всегда стараются взять какой-нибудь дополнительный объем работ, чтобы заработать побольше, например, убрать территорию, после основной работы навесив на мини-погрузчик подметальную щетку. Тот, кто умеет таким образом «крутиться», даже в период спада экономики держится на неплохом уровне.

Однако замена навесного оборудования занимает некоторое время, а такие затраты рабочего времени снижают рентабельность эксплуатации машины. В данном случае хорошим решением является использование быстродействующего адаптера. Например, при креплении обычным способом замена ковша на вилы для поддонов занимает несколько часов, а при наличии быстродействующего адаптера – несколько секунд без выхода из кабины машины. Кроме того, адаптер уменьшает трудоемкость: с работой справляется сам оператор – и повышает уровень безопасности работы по замене навесного оборудования. Адаптеры современных передовых конструкций практически не нуждаются в обслуживании и почти не подвержены износу.

Землеройные ковши

Каким должен быть идеальный ковш для дорожно-строительной машины? Он должен быть выполнен из прочных материалов, копать с высокой производительностью и иметь разумную цену, позволяющую быстро окупить вложения.

Вы решили купить новый экскаватор, тщательно его выбираете из многих марок и моделей. Вот, наконец, новая машина у вас. И вы навешиваете на нее старый ржавый 10-летний ковш. Но уже через пару дней начинаете понимать, что производительность нового экскаватора не стала больше, чем у старого, и даже топливной экономии что-то не заметно по сравнению со старой машиной.

![Ковш 28 м[sup]3[/sup] «прямая лопата» на экскаваторе Caterpillar 6060 RH340](/article/4117-smennoe-navesnoe-oborudovanie-dlya-dorojno-stroitelnoy-tehniki-ustanovleno-chtoby-rabotat-ch-1/Caterpil.jpg)

![Ковш 1,65 м[sup]3[/sup] на экскаваторе Hitachi ZX-330-3](/article/4117-smennoe-navesnoe-oborudovanie-dlya-dorojno-stroitelnoy-tehniki-ustanovleno-chtoby-rabotat-ch-1/Hitachi-ZX-.jpg)

На самом деле большинство экскаваторных ковшей зачастую копают не лучше тупого старого плуга. Каждая крупица материала должна буквально «вталкиваться» внутрь этих неправильно спроектированных ковшей при внедрении в грунт, в результате затрачивается лишняя энергия и расходуется лишнее топливо.

В идеале только три компонента любого экскаваторного ковша для земляных работ должны взаимодействовать с разрабатываемым материалом: зубья, режущая кромка и боковые щеки с бокорезами. Если с материалом в момент внедрения соприкасается любая другая часть ковша, это недостаток его конструкции и лишние затраты мощности и топлива для машины. Такой ковш будет «съедать» деньги хозяина, и в наше время, когда строительные компании стремятся сократить расходы на топливо, владелец экскаватора должен знать: если ковш имеет неправильную конструкцию, то, как бы ни была экономична сама машина, владелец не сможет реализовать преимущества новых технологий, использованных в машине, в полной мере, несовершенный ковш будет буквально вытягивать средства из вашего кармана.

Подобно тому, как для легкового автомобиля важна аэродинамика, ковш экскатора тоже должен иметь правильную «грунтодинамику», то есть внедряться в грунт без затруднений и эффективно, с минимальным сопротивлением, сокращая производственные затраты владельца. Правильно сконструированный экскаваторный ковш для земляных работ должен окупиться в первый же год эксплуатации и приносить доход компании.

Новый двухчелюстной ковш от компании ProDig

В 2014 г. ирландская компания ProDig представила новую линейку двухчелюстных ковшей. Они были разработаны, в частности, для работы с установкой – раздатчиком кормов для скота, а также перевозки силоса и тюков сена. ProDig – это ковш, грейфер и захват для тюков в одном орудии. Упрочненные термообработанные и оснащенные зубьями захваты расположены на кромке челюстей ковша. Лезвия заходят друг за друга, чтобы силос отрезался чисто. Два коротких наружных зуба выступают перед лезвием и служат упорами, предотвращающими соприкосновение лезвий с грунтом или бетоном, в результате которого лезвия могут повредиться.

В настоящее время предлагаются версии шириной 2,2 и 1,8 м, планируется выпустить модификацию поменьше, 1,5 м. Емкость самого большого ковша составляет 1,6 м3, масса – 800 кг. Емкость ковша наименьшего типоразмера – 1,3 м3, масса – 650 кг.

Поэтому при выборе экскаваторного ковша следует обратить внимание на его конструкцию и форму. Ковш должен иметь трапециевидную форму в поперечной и продольной плоскости, чтобы быть более «обтекаемым» и легче внедряться в грунт. Режущая кромка должна несколько выступать по бокам ковша, чтобы создавать достаточный зазор между щеками и разрабатываемым материалом. Накладки с зубьями или режущей кромкой защищают ковш от чрезмерного износа. Высококачественная накладка способна проработать до износа 1600–1800 моточасов, но известны примеры, когда она работала и до 4000 моточасов. Конечно, темп износа очень зависит от характеристик грунта.

Зубья должны быть связаны с боковыми стенками ковша, чтобы увеличить прочность конструкции, и расходиться под определенным углом, чтобы создавать для ковша оптимальный зазор в разрабатываемом грунте. Зубья ковша должны крепиться таким образом, чтобы штифт крепления не испытывал напряжений. Штифты и прочие детали крепления компонентов ковша должны фиксироваться болтами, чтобы компоненты можно было легко заменять или переворачивать другой стороной, когда одна сторона износится.

Кронштейны с проушинами крепления ковша должны охватывать заднюю стенку (днище) ковша, чтобы обеспечивать максимальные усилия, минимальный люфт и усталостный износ ковша при работе.

Ковш должен изготавливаться из сортов стали, способных выдерживать тяжелые условия эксплуатации с не всегда своевременным обслуживанием, и обеспечивать длительный срок службы.

Шведская компания Bofors кроме прочей продукции занимается разработкой и выпуском инновационых и высокопроизводительных ковшей для дорожно-строительных машин. Подобно испытаниям автомобилей в аэродинамической трубе обтекаемость ковшей компания проверяет, проводя их через специальный субстрат по такой же дуговой траектории, по которой ковши двигаются, находясь на рукояти экскаватора. По результатам подобных испытаний был спроектирован двойной радиус задней стенки ковша. Правда, сегодня мало кто из производителей использует этот ковш, поскольку он довольно дорог в производстве и получается неконкурентноспособным по цене на рынке.

Многие производители, особенно китайские, изготавливают ковши из малоуглеродистой стали. Ковши из такой стали недостаточно прочны и долговечны. Некоторые производители компенсируют недостатки конструкции своих ковшей увеличением толщины стенок и увеличением мощности сварочных швов. Однако эти меры не дают ожидаемого эффекта. Ковши действительно становятся прочнее и долговечнее, но очень тяжелыми, и по этой причине производительность и экономичность их при земляных работах невелика.

А вот ковши австралийской компании Bisalloy из стали одноименной марки в 3 раза прочнее и более устойчивы к абразивному воздействию по сравнению с малоуглеродистой сталью.

Такие разные ковши. Существует огромное количество видов ковшей, часть из которых мы неоднократно описывали на страницах журнала.

Известны «ковши для жидких материалов», которые используются для перегрузки цемента и бетона из автомобиля-цементовоза, если он не может подъехать вплотную к месту выгрузки. С помощью заслонки с гидроприводом по широкому желобу длиной 350 мм, который может укорачиваться до 230 мм, цемент аккуратно выгружается с минимальными потерями, таким образом экономится и время, и средства.

Предлагаются «ковши для копания могил», то есть позволяющие рыть ямы с прямыми отвесными стенками. Бывают взрывозащищенные ковши, применя-

емые для рекультивации выработанных шахт и рудников. Разработаны ковши различного назначения с вращающимися роторами, роторы, как правило, изготавливаются из высокопрочной износостойкой стали. Например,

такие ковши используют для возведения водонепроницаемых перемычек в грунте. Грунт набирается прямо на строительной площадке, перемешивается с зольным цементом в жидкую массу и загружается обратно в траншею. Это очень удобно и выгодно, так как исключаются затраты на перевозку, материал получается дешевле на 30–40 % по сравнению с готовым, который получают с завода.

Существуют ковши и еще более узкоспециального назначения, например Rezloh, разработанный американской компанией Leading Edge Attachments Inc., режущий край которого представляет собой некую комбинацию режущей кромки и зубьев, таким образом, ковш способен работать с любыми материалами: и с такими, которые нужно резать кромкой, и с такими, которые нужно резать зубьями. При этом скорость копания значительно выше, чем у обычного ковша. Этот ковш может применяться при различных работах, но больше всего он подходит для садово-парковых и ландшафтных работ, так как им можно грузить дёрн, каменные осколки или мульчу, рыхлить дёрн и корчевать кусты и деревья. Он может применяться круглый год: для уборки снега и льда, очистки сельхозугодий и погрузки глины и каменных материалов.

Компания Leading Edge Attachments представила также новый специальный ковш V-Raptor. Новинка отличается широкой сферой применения благодаря конструкции, содержащей однозубцовый рыхлитель. V-Raptor предназначен для создания узких траншей треугольного сечения за один проход в твердых породах, начиная от скальных грунтов и заканчивая известняком. Новое навесное оборудование подходит для установки практически на любой современный погрузчик или экскаватор. При этом производитель допускает применение V-Raptor не только для рыхления, но и для погрузки слежавшихся и смерзшихся материалов. Высокая надежность изделия обеспечивается использованием при его изготовлении высококачественной стали Hardox 400.

Гидромолот Impulse 400S EV

Ковш может дополняться вращателем, например PowerTilt компании Helac, который позволяет поворачивать навесные орудия, например ковши, на 180°, что очень удобно, например, при зачистке канав и кюветов, выемке траншей в виде тра-

пеции со скошенными стенками, разравнивать насыпи. Вращатель превращает обычный ковш в инструмент для точного нивелирования поверхностей и формирования фасонных элементов дорожного полотна. Удобно с таким вращателем работать кусторезом, газонокосилкой и гидромолотом. Вращатель имеет ряд типоразмеров для машин различной массы, экскаваторов и экскаваторов-погрузчиков.

Довольно сложно экскаватору выкапывать траншеи под различные инфраструктурные коммуникации в условиях тесноты и на каменистом грунте. В одной компании для такой работы использовали ковш уже упоминавшейся Leading Edge Attachments с тремя зубьями-рыхлителями под названием Multi-Ripper, установленный на экскаватор с нулевым задним вылетом и на погрузчик с бортовым поворотом на резиновых гусеницах – такое оборудование позволило работать, не подвергая опасности окружающие здания и деревья. Применение подобного ковша позволило разрыхлять грунт, насыщенный камнями и кусками бетона от разрушенных зданий, а также быстрее удалять пни деревьев.

Три раздвоенных зуба-рыхлителя расположены под разными углами на режущей кромке ковша, имеющей форму дуги. Эта конструкция позволяет эффективно разрабатывать ковшом тяжелые скальные грунты, коралловые рифы, а также мерзлый грунт. Зубья внедряются в грунт по очереди, не одновременно, за счет этого увеличивается усилие внедрения. В точках контакта зубьев с грунтом усилие резания в 6–9 раз выше, чем на плоской режущей кромке и при работе обычным ковшом с пятью зубьями. В результате производительность при разборке тяжелого грунта повышается в четыре раза по сравнению с гидромолотом. Ковш врезается аккуратно, ровно, формирует ровные прямые стенки траншей. Зубья выполнены из специального высокопрочного сплава и обладают высокой износостойкостью. Несмотря на то, что такой ковш стоит довольно дорого, в определенных условиях он быстро окупает себя. Зубья типа «двойной тигровый клык» очень облегчают работу с тяжелым грунтом. Однако использование такого ковша требует большого внимания и некоторого навыка. Его нужно поворачивать, а не копать им, как обычным ковшом. Multi-Ripper предлагается в 13 типоразмерах. Он выполнен из материала в 4 раза толще, чем у обычного ковша, и очень надежен.

Компания «Традиция-К» поставляет на рынок ковши всех типов: основные, усиленные, скальные, рыхлители, траншейные, профильные, планировочные, погрузочные, зачетные – для всех распространенных марок экскаваторов как отечественного, так и зарубежного производства. Однотипные ковши для разных марок экскаваторов отличаются узлом крепления к рукояти. Ковши комплектуют износными элементами от таких производителей, как ESCO, Caterpillar, Metallurgica Valchiese и др. Пользователь в любое время может подобрать на складе нужные износные элементы и другие расходные материалы.

При необходимости изготовят ковш по индивидуальному проекту в течение 14 дней. Помимо конструкции заказчик также определяет материалы, из которых будет сварен ковш: из отечественных износостойких сталей, в этом случае износные элементы – ножи, бокорезы, коронки – должны быть из стали твердостью не менее 400 ед. по Бринеллю либо с применением стали Hardox. Чем дороже ковш, тем больше в нем стали Hardox.

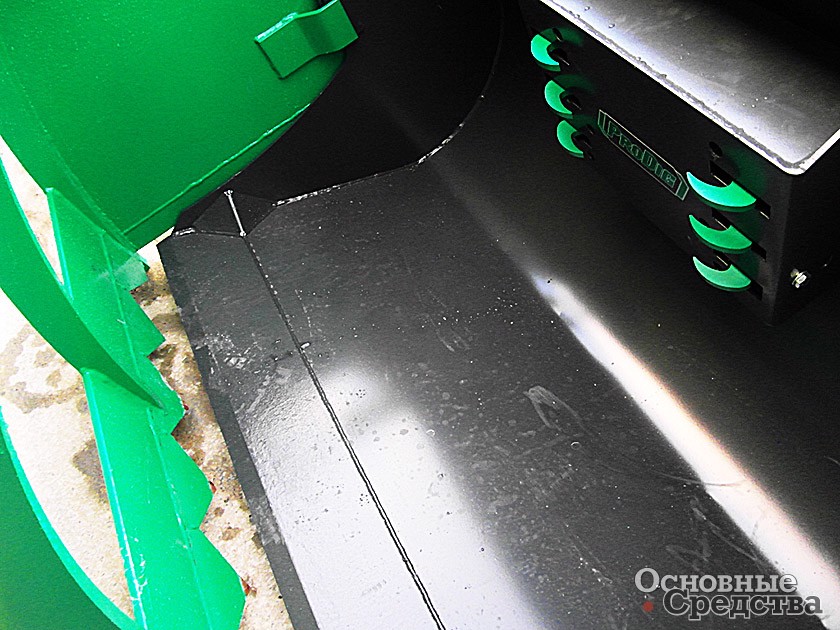

Компания «Профессионал», один из ведущих российских производителей навесного оборудования, предлагает ковши любого вида и размера на любые модели техники. Компания имеет собственное производство навесного оборудования и серийно изготавливает ковши различной емкости от 0,01 до 35 м3, разных типов, которые успешно эксплуатируются на всей территории России и за рубежом.

При производстве продукции используются собственные конструкторские разработки и чертежи. Задача конструкторского отдела – проектирование продукции, которая максимально соответствует требованиям покупателя.

Большое количество ковшей имеется в наличии, а срок производства – не более 14 дней. «Профессионал» обладает большим опытом изготовления навесного оборудования, так, на начало 2015 г. компания выпустила более 10 000 ковшей.

Гидромолоты

В последние годы в конструкциях гидромолотов произошел значительный прогресс: их производительность и надежность значительно увеличились, благодаря чему кардинально сократились сроки окупаемости вложений в это оборудование, и оно стало серьезной альтернативой традиционным способам разрушения – механическим, а также техническим взрывам. Но чтобы преимущества современных гидромолотов реализовывались в полной мере, агрегаты должны получать правильное техобслуживание. Время простоев и эксплуатационные затраты для любого гидромолота можно уменьшить, если следовать рекомендациям компании-производителя. Приведем некоторые общие рекомендации по правильному техобслуживанию и содержанию гидромолотов в рабочем состоянии.

Следует начать с правильного подбора для гидромолота подходящей машины-носителя – экскаватора, колесного экскаватора-погрузчика либо стационарного манипулятора. Убедитесь, что расход потока в гидроконтуре и рабочее давление соответствуют рекомендованным для данного гидромолота величинам. Вязкость гидравлической жидкости подбирается в зависимости от характерной температуры окружающего воздуха, при которой будет эксплуатироваться гидромолот. Следует учитывать, что вязкость гидравлической жидкости увеличивается по мере ее старения в процессе работы в условиях низких температур.

Sandvik Construction

Как правило, при выборе техники многие заказчики обращают внимание на возможные трудности, связанные с плановым техобслуживанием. Именно поэтому производители навесного оборудования разрабатывают различные технологии, позволяющие значительно упростить работу сервисным инженерам и операторам.

Так, например, Sandvik Construction оснащает гидромолоты премиальной линейки Rammer устройством автоматического слежения за интервалом сервисного обслуживания Ramdata II. Оно не только вовремя оповещает оператора о необходимости проведения очередного ТО, но и собирает статистические данные: продолжительность ударов, соотношение времени работы молота и экскаватора и др. Анализ полученной информации помогает определить, правильно ли подобран гидромолот для текущей задачи, а также предупредить возникновение неисправности вследствие некорректной эксплуатации. С 2002 г. система Ramdata пережила два поколения и, будучи запатентованной производителем, до сих пор остается уникальной на рынке.

За последние несколько лет Sandvik Construction, ориентируясь на положительные отзывы заказчиков, значительно расширила ассортимент гидромолотов, на которые устанавливается Ramdata. А в прошлом году было выпущено обновление программного обеспечения, повышающее стабильность работы системы.

Техобслуживание. Гидромолотам приходится работать в самых различных условиях, поэтому необходимо подбирать периодичность техобслуживания в зависимости от конкретных условий эксплуатации, которые могут быть очень тяжелыми.

Обычно оператору приходится выполнять осмотр и часть работ по техобслуживанию гидромолота. Перед началом каждой рабочей смены следует осматривать гидромолот, чтобы убедиться, что все детали и узлы находятся в удовлетворительном состоянии: нет утечек жидкости, все РВД находятся в хорошем состоянии и нет признаков их повреждений, все детали крепления присутствуют и надежно затянуты. Гидромолот должен быть надежно закреплен на стреле машины – между пластин крепления или в корпусе-держателе. Оператор должен регулярно смазывать узлы гидромолота пластичной смазкой, рекомендованной производителем для данных условий эксплуатации. Универсальная консистентная смазка не обеспечит достаточной защиты от трения между инструментом и втулкой, в результате обе детали будут интенсивно изнашиваться. Если гидромолот не оборудован автоматической системой смазки, оператору придется смазывать инструмент несколько раз за смену, в противном случае защитная пленка смазки между инструментом и втулкой исчезнет. Рекомендуется каждые две недели извлекать инструмент из гидромолота, проверять состояние пальцев крепления и верхней части инструмента – нет ли чрезмерного износа.

Состояние азотного пневмоаккумулятора должен проверять и тем более выполнять регулировки только квалифицированный специалист, так как газ находится под высоким давлением и этот узел является потенциально опасным. Периодичность проверок указывается производителем, однако при работе при низких температурах уменьшается эффективность уплотнений в азотном пневмоаккумуляторе, поэтому его состояние и давление в нем в таких условиях следует проверять чаще. Признаками того, что давление в пневмоаккумуляторе понизилось или совсем исчезло, является потеря мощности ударов гидромолота, сильная вибрация и дерганье гидравлических РВД.

Не реже одного раза в год величину расхода потока, давление срабатывания предохранительного клапана и рабочее давление гидромолота необходимо проверять и регулировать в соответствии со спецификацией производителя. Также не реже одного раза в год гидромолот следует полностью разбирать, заменять уплотнения и втулку инструмента, если необходимо, отремонтировать корпус, заменить или отрегулировать с помощью прокладок верхний и нижний демпферы и изолирующие пластины.

Таким образом, при условии использования запчастей хорошего качества можно обеспечить гидромолоту длительный срок службы.

Компания «Традиция-К» кроме гидромолотов производства Технопарка «Импульс» и инструмента и запчастей к ним поставляет полную линейку гидромолотов Delta. Корпусные детали изготавливает московский завод компании, а рабочую часть получают из Южной Кореи. Таким образом достигается уникальное сочетание цены и качества. С 2012 г. используют сталь Hardox для наиболее нагруженных корпусных деталей. Линейка гидромолотов Delta включает модели массой от 160 до 12 100 кг полного спектра исполнений для монтажа на экскаваторы массой от 3 до 100 т.

В премиум-сегменте «Традиция-К» предлагает финские гидромолоты Hammer массой от 70 до 7000 кг, предназначенные для монтажа на экскаваторы массой от 1 до 120 т. Hummer создавались для тяжелых условий – горных и подводных работ.

Важным и значимым направлением деятельности компании «Профессионал» является поставка гидромолотов южнокорейского производства под собственной маркой ProfBreaker. На складе компании в постоянном наличии имеются гидромолоты для экскаваторов массой от 2,5 до 60 т. По желанию заказчика компания выполняет проектирование, изготовление и установку дополнительной гидролинии для подключения гидравлического оборудования к экскаватору, а также переходные плиты.

«Профессионал» предлагает широкий модельный ряд гидромолотов серии ECONOM и PREMIUM (в том числе для карьерной техники).

Гидромолоты ProfBreaker идеально подходят для экскаваторов зарубежных и российских производителей: Hitachi, Komatsu, Caterpillar, Volvo, Hyundai, Doosan (Daewoo), JCB, Case, Bobcat, «Кранэкс», ТВЭКС, «Ковровец», УВЗ

и др.