Выбор и применение фильтров

для очистки рабочих жидкостей в гидравлических системах мобильных машин

(Часть 1)

Безотказность и долговечность гидрооборудования зависят от многочисленных конструктивных, технологических, производственных и эксплуатационных факторов. По информации зарубежных компаний Vickers, Parker, Bosch Rexroth, Hydac, Sauer-Danfoss, специализирующихся на изготовлении гидравлического оборудования, до 70...80% всех отказов в гидравлических системах и связанный с этим ремонт гидрооборудования возникает из-за загрязнения или применения рабочих жидкостей (РЖ), не предназначенных для гидравлического привода. Существует причинно-следственная связь между эксплуатационными свойствами РЖ и параметрами фильтрации, которые в свою очередь зависят от режимов работы и условий эксплуатации гидропривода.

После правильного выбора сорта РЖ ее очистка от загрязнений является основной практической задачей, которая решается конструкторами на стадии проектирования машин и обслуживающим персоналом в процессе эксплуатации. При соблюдении необходимых требований по очистке РЖ от загрязнений можно снизить эксплуатационные расходы в среднем наполовину. Следовательно, чистота РЖ в гидросистеме взаимосвязана с выбором системы фильтрации и применяемых фильтров, что оказывает решающее влияние на их средний ресурс и срок службы, но для этого необходимо выбрать тонкость фильтрации или класс чистоты РЖ для конкретной гидросистемы с учетом нормируемого давления и характера потока РЖ. Затем выбирают параметры фильтра, грязеемкость и исполнение индикатора загрязненности фильтроэлемента.

Последние исследования в области трибологии (наука о трении) показали, что даже небольшие вложения в разработку и производство фильтрующих устройств обеспечивают существенную прибыль. Многие зарубежные компании предлагают сейчас усовершенствованные фильтрующие устройства, которые соответствуют сертификационной системе качества ISO 9001 и обеспечивают длительный ресурс объемного гидропривода. Для технически обоснованного применения фильтров необходимо понимать термины «тонкость фильтрации» и «класс чистоты РЖ». Эти два неравнозначных, но самых распространенных оценочных показателя характеризуют эффективность фильтрации РЖ.

Под абсолютной тонкостью фильтрации (в соответствии с ГОСТ 14066–68) понимается минимальный размер частиц загрязнителей, полностью задерживаемых фильтроэлементом. В зарубежных документах это понятие подразумевает максимальный размер частиц загрязнений, пропускаемых фильтроэлементом. Фактически этот термин служит для указания наибольшего размера отверстий в фильтроэлементе и целесообразен для оценки эффективности сетчатых, щелевых и других однослойных фильтрующих материалов с геометрически упорядоченной структурой (например, квадрат, треугольник, многоугольник), исключающей наличие свободно увеличивающихся пор, щелей большого размера. Поскольку абсолютная тонкость фильтрации характеризует поперечный размер загрязнений, этот показатель соответствует максимальному диаметру ячеек (пор) фильтроэлемента. Однако нельзя гарантировать, что фильтроэлемент задержит все загрязнения большей длины, так как возможен проход длинной нитеобразной частицы с диаметром меньшим, чем размер ячейки фильтроэлемента. Абсолютная тонкость фильтрации для пористых и других материалов с неупорядоченной структурой является недостаточно точным оценочным показателем в связи с наличием случайных пор большого размера, поэтому в отечественных стандартах предусмотрено применение 95%-ной тонкости фильтрации, определяемой размером частиц, для которых коэффициент отфильтровывания φх = 0,95.

Под номинальной тонкостью фильтрации принято понимать минимальный размер частиц, задерживаемых фильтром, число которых составляет 90...95% частиц такого же размера, находящихся в нефильтрованной жидкости. Номинальная тонкость фильтрации d0,95 исключает возможность случайных ошибок и приближается к абсолютной.

| βx | 1 | 2 | 5 | 10 | 20 | 75 | 100 | 200 | 1000 | 5000 |

| Тонскости очистки, % | 0 | 50 | 80 | 90 | 95 | 98,5 | 99,0 | 99,5 | 99,9 | 99,98 |

Наряду с номинальной 95%-ной тонкостью фильтрации в некоторых отечественных и зарубежных стандартах применяют 98%-ную и 50%-ную тонкость фильтрации, определяемую соответственно φх = 0,98 и φх = 0,5. Номинальная 95%-ная тонкость фильтрации связана с 50%-ной тонкостью соотношением d0,95 = 2,829d0,5. Отношение 50%-ной и 99%-ной (условно абсолютной) тонкости фильтрации выражается зависимостью d0,99 = 4,19d0,5.

При выборе фильтрующего материала для фильтра с геометрически неправильной структурой зарубежные фирмы рекомендуют пользоваться тремя критериями: коэффициентом эффективности фильтрования βx, перепадом давлений ΔР и грязеемкостью. Коэффициент βx характеризует отношение числа частиц определенного размера х в пробе РЖ до и после фильтра.

Коэффициент βx определяют с помощью экспериментального теста (Multipass-Test), регламентированного нормами ISO 4572. Цель теста – исключить недостатки других экспериментальных методов и дать потребителям фильтров показатели, с помощью которых они могут сравнивать фильтры разных изготовителей. Чем больше βx, тем лучше фильтрация. Однако на практике при βx = 1 загрязнения не задерживаются. Если βx < 1, это означает, что сам фильтроэлемент является источником загрязнения фильтруемой жидкости. Такое случается с картонными и бумажными фильтроэлементами. При βx = 2 фильтроэлемент задерживает только 50% загрязняющих частиц размером х. Именно такую тонкость очистки принято считать номинальной тонкостью фильтрации.

Абсолютной фильтрацией называют такую тонкость очистки (или степень фильтрации), при которой βx ≥ 75, т. е. фильтроэлемент задерживает 98,7% частиц загрязнений размером х. Численные значения βx, значительно большие, чем 75, не имеют существенного значения, так как статистические ошибки измерений могут исказить результаты, и оценка становится недостоверной.

![Фильтры сливные, устанавливают на баке. Итальянская компания Sofima предлагает 20 типоразмеров на расход от 5 до 670 л/мин. Верхняя крышка из литого алюминия. Стакан стальной или из стеклонейлона погружается в бак. Входные отверстия от 3/8” до 2”. Испытательное давление 0,5 МПа, разрывное – 1,0 МПа. Индикаторы загрязнения РЖ: манометры со шкалой 0...6 кгс/см[sup]2[/sup] или датчик давления с нормально- открытыми и нормально-закрытыми контактами, напряжение 220 В, 1 А. Фильтроэлементы: из специальной бумаги 10...25 мкм; из неорганического волокна 3, 6, 12, 25 мкм; из проволочной сетки 25, 60, 125 мкм. Разрушающее давление: 0,3 МПа для CD, CV; 1,0 МПа для CDR, CVR, MV, MS, MCV, FT, FC, FD, FV по ISO 2941](/article/7184-vybor-i-primenenie-filtrov-dlya-ochistki-rabochih-jidkostey-v-gidravlicheskih-sistemah-mobilnyh-mashin-ch-1/Images/03.jpg)

Как мы уже сказали, все перечисленные выше степени фильтрации рабочей жидкости соотносятся с требованиями российского ГОСТа. В зарубежной практике для оценки содержания частиц, загрязняющих РЖ, используют стандарты классов чистоты согласно нормам NAS 1638 и ISO/DiS.

По классификации NAS 1638 установлены 13 классов чистоты, характеризующих число частиц в пробе жидкости объемом 100 мл, которые разделены по размеру в мкм на 5 групп: 5...15; 15...25; 25...50; 50...100 и более 100 мкм. Например, 4-й класс чистоты РЖ по классификации NAS 1638 соответствует 13/10 классу чистоты по ISO 4406 или 8 классу по ГОСТ 17216–2001. Такой класс чистоты достигается 3-микронными фильтрами (β3 ≥ 75), если предъявляются повышенные требования к чистоте РЖ, например, при применении распределителей, клапанов давления с пропорциональным электромагнитным управлением непрямого действия и регуляторов расхода.

| ISO | 6/6/4 | 9/7/5 | 8/6 | 9/7 | 10/8 | 11/9 | 12/9 | 13/10 | 14/2 | 15/13 | 16/13 | 17/14 | 18/16 | 19/16 | 10/18 | 21/19 | 22/20 |

| ГОСТ | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 |

Примечание. Поскольку число частиц с размером менее 10 мкм не нормируется, сравнение приведено только по числу частиц с размером более 14(15) мкм.

Чтобы обеспечивалась работоспособность аксиально-поршневых насосов, направляющих и регулирующих гидроаппаратов, требуется 7 класс чистоты по нормам NAS 1538, соответственно 16/13 класс по ISO/DIS 4406 или 11 класс по ГОСТ 17216–2001.

Для повышения долговечности всех компонентов гидропривода надо стремиться к достижению более высокого класса чистоты. Установлено, что изменение диапазона номинальной тонкости фильтрации от 25...30 до 5...10 мкм позволяет в 7...8 раз уменьшить интенсивность снижения объемного к.п.д. авиационных насосов и гидромоторов. Существующий ГОСТ 17216–2001 «Промышленная чистота. Классы чистоты», определяющий степень загрязненности РЖ по массе загрязнителей, непригоден для практического применения, так как в одном и том же количестве загрязнителя по массе могут содержаться разные по своей природе и размеру частицы, по-разному влияющие на работу гидроагрегатов.

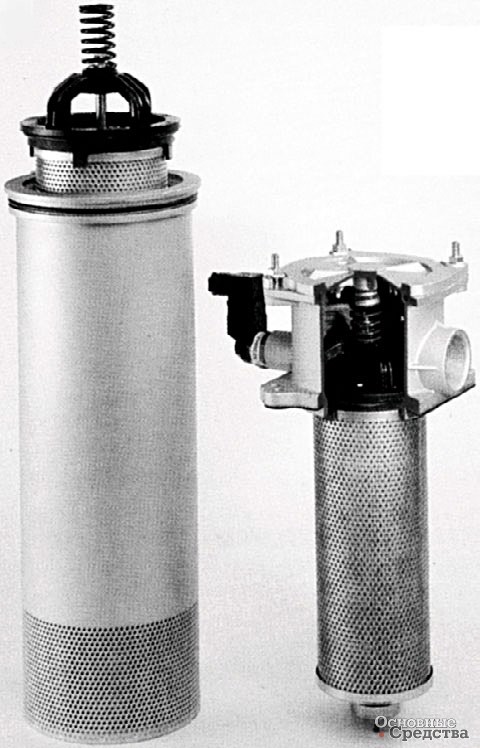

В зависимости от схемы циркуляции РЖ в гидроприводе (с разомкнутым или замкнутым потоком) существуют различные схемы фильтрации применительно к конкретной гидравлической системе, которая содержит несколько фильтров, устанавливаемых в определенной комбинации для полнопоточной или пропорциональной схемы фильтрации с учетом применяемого гидрооборудования. Обычно изготавливают фильтры по назначению и устанавливают во всасывающей, напорной и сливной гидролинии. Любой фильтр состоит из основных деталей: корпуса (головки), стакана-отстойника, переливного клапана и фильтрующего элемента, который задерживает загрязняющие частички и пропускает очищенную РЖ, а также визуального или электрического индикатора перепада давлений, сигнализирующего о загрязнении фильтроэлемента. Переливной клапан предназначен для защиты фильтроэлемента от повреждений и для поддержания заданного давления путем непрерывного слива РЖ во время работы при загрязненном фильтроэлементе или при существенном повышении вязкости РЖ, что обычно происходит при понижении температуры окружающей среды.

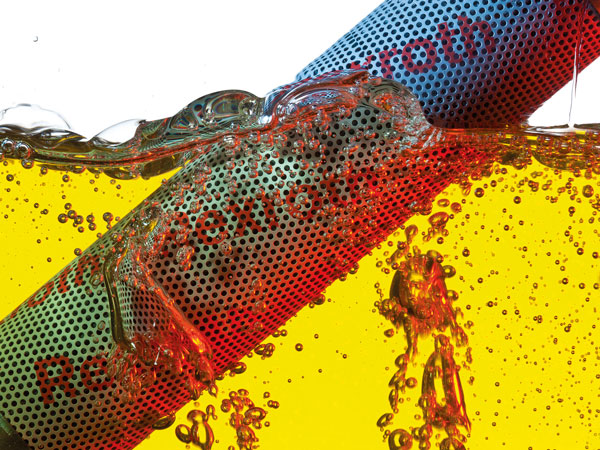

Сменный фильтрующий элемент состоит из верхней крышки, нижнего донышка, металлического перфорированного или сетчатого каркаса, однослойного или многослойного фильтрующего материала в виде многолучевой звезды или гофрированного с опорной металлической или полимерной сеткой и нижней опоры часто в виде пружины.

Хороший фильтр – это хороший фильтрующий элемент, поэтому его принято считать сердцем фильтра. Если загрязнения проникают в гидросистему из окружающей среды через воздушный фильтр-сапун или через уплотнения штоков гидроцилиндров и не задерживаются фильтрами, то их количество прогрессивно увеличивается. Основной причиной абразивного износа принято считать циркулирующие в гидросистеме загрязнения: они действуют на контактирующие поверхности, чем вызывают дополнительное загрязнение РЖ продуктами износа подвижных деталей гидрооборудования, и, как следствие, появляются внутренние перетечки и наружные утечки РЖ.

Износ сопряженных поверхностей гидрооборудования вызывает объемные потери мощности, переходящие в тепло, дополнительные затраты мощности на охлаждение для поддержания температурного режима, при котором к.п.д. гидропривода соответствует оптимальному тепловому режиму. Отсюда следует практическое правило: чем выше степень чистоты РЖ, тем больше наработка на отказ и ресурс гидрооборудования. Однако повышение степени очистки РЖ сопряжено с повышением перепада давлений на фильтроэлементе, т. е. гидравлического сопротивления потоку РЖ. Экспериментально установлено, что перепад давлений на фильтроэлементе прямо пропорционален величине расхода РЖ и динамической вязкости и обратно пропорционален площади фильтрующей поверхности и удельной пропускной способности, характеризующей пористость фильтрующего материала. Следовательно, площадь фильтрующего элемента зависит от проницаемости пористой среды, и чем больше пористость, тем меньше потребуется фильтрующей поверхности при других равных условиях.