Самоходные скреперы в горных условиях

Общее введение

Традиционно для землеройно-погрузочных работ на горнодобывающих предприятиях довольно широко применялись самоходные скреперы. Однако в настоящее время эта технология не пользуется большим спросом, хотя у нее, несомненно, есть определенные преимущества.

Исходя из технологий горных работ в определенных условиях, помимо самого популярного погрузочного оборудования – экскаваторов и фронтальных погрузчиков, можно найти основания для эксплуатации скреперов.

В конечном итоге самый важный момент при сравнении погрузочного оборудования – средняя стоимость перемещения одной тонны или одного м3 материала за весь срок эксплуатации машины.

Калькуляция стоимости должна включить в себя стоимость приобретения, финансирования и стоимость эксплуатации, техобслуживания и ремонта погрузочной и транспортной техники и вспомогательного оборудования.

В данный момент самоходные скреперы разных типоразмеров выпускаются только компанией Caterpillar, если не смотреть на скрепер МоАЗа (Могилёвский автозавод), который по всем показателям, кроме цены, современным требованиям не отвечает.

Техническая и конструктивная сторона

Самоходные скреперы в отличие от других горных машин, таких как экскаваторы или погрузчики, не только вынимают грунт, но и перемещают его до места выгрузки. Первое применение скреперы нашли при постройке каналов, дорог и даже тоннелей. При этом технологическая возможность скреперов вынимать грунт до категории 1 и 2 без предварительных рыхлительных работ и до 3-й и 4-й категории грунта после его предварительной разработки – рыхлением или взрывом – может их делать весьма экономически выгодными.

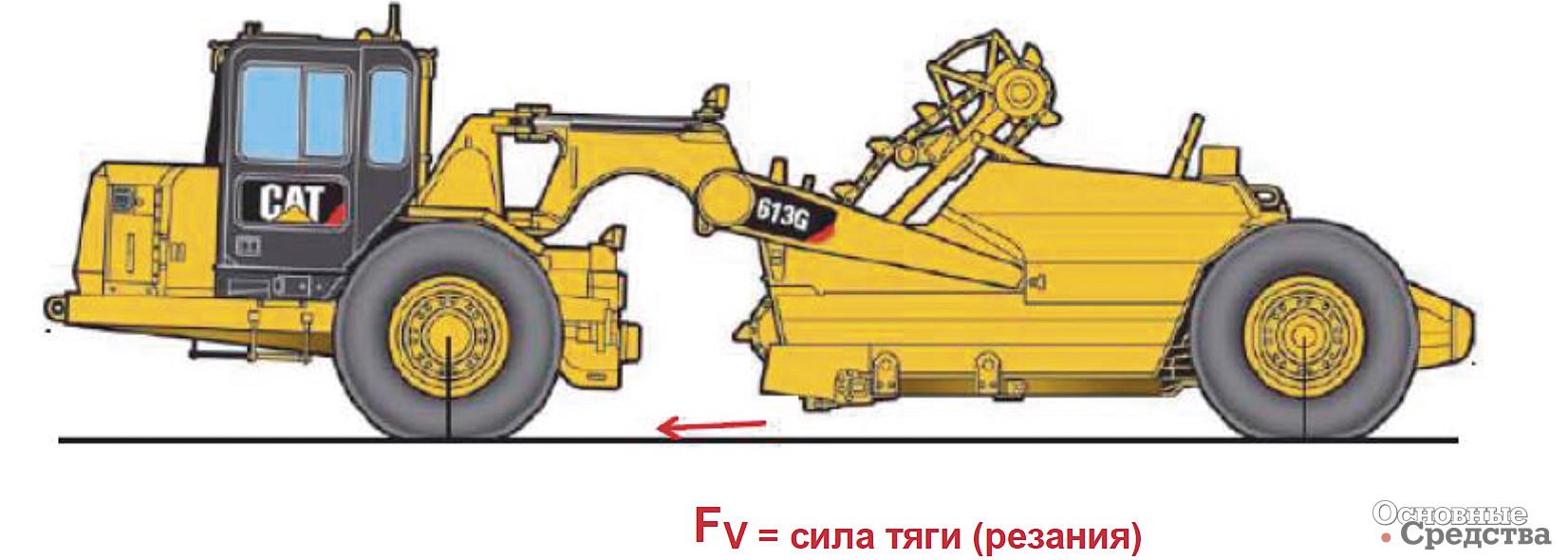

Самоходные скреперы предназначены для послойной разработки грунтов, их транспортировки и отсыпки слоя заданной толщины. Технологическая эффективность скреперов в основном зависит от конструктивно заданной возможности передачи силы тяги на грунт. Как у всех землеройных машин, эта сила – самый главный показатель работоспособности и у скреперов.

Уникальный способ выемки, загрузки и транспортировки материала одной машиной требует специальных знаний для эксплуатации и определенных предпосылок для расположения карьера. Они во многом определяют экономичность скреперного способа разработки грунта, кроме определенных предпосылок при выемке грунта, расстояния и расположения зоны выгрузки.

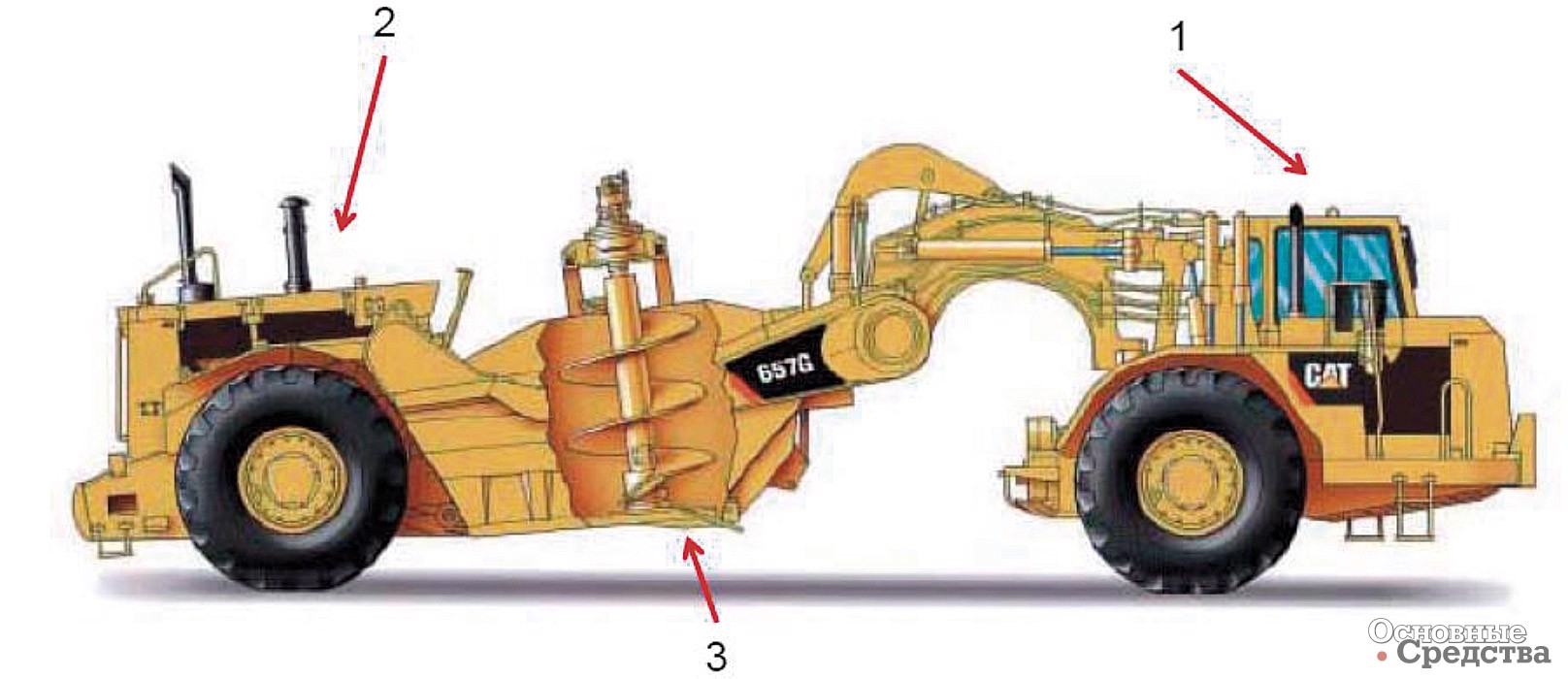

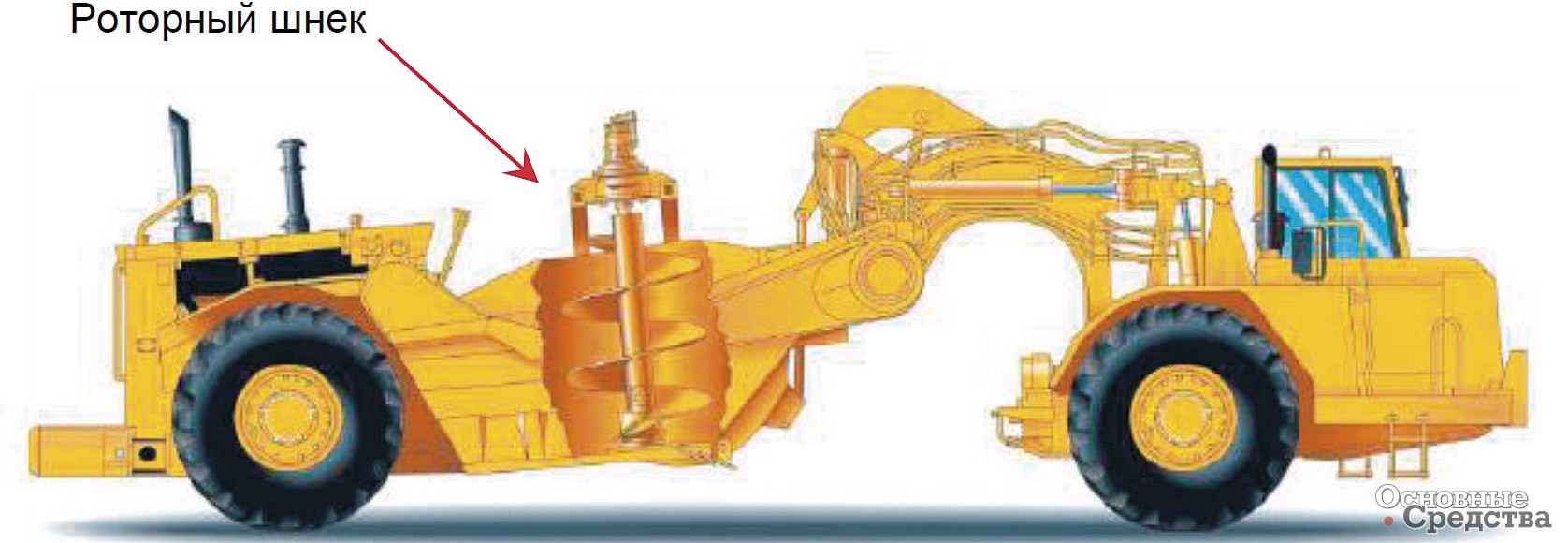

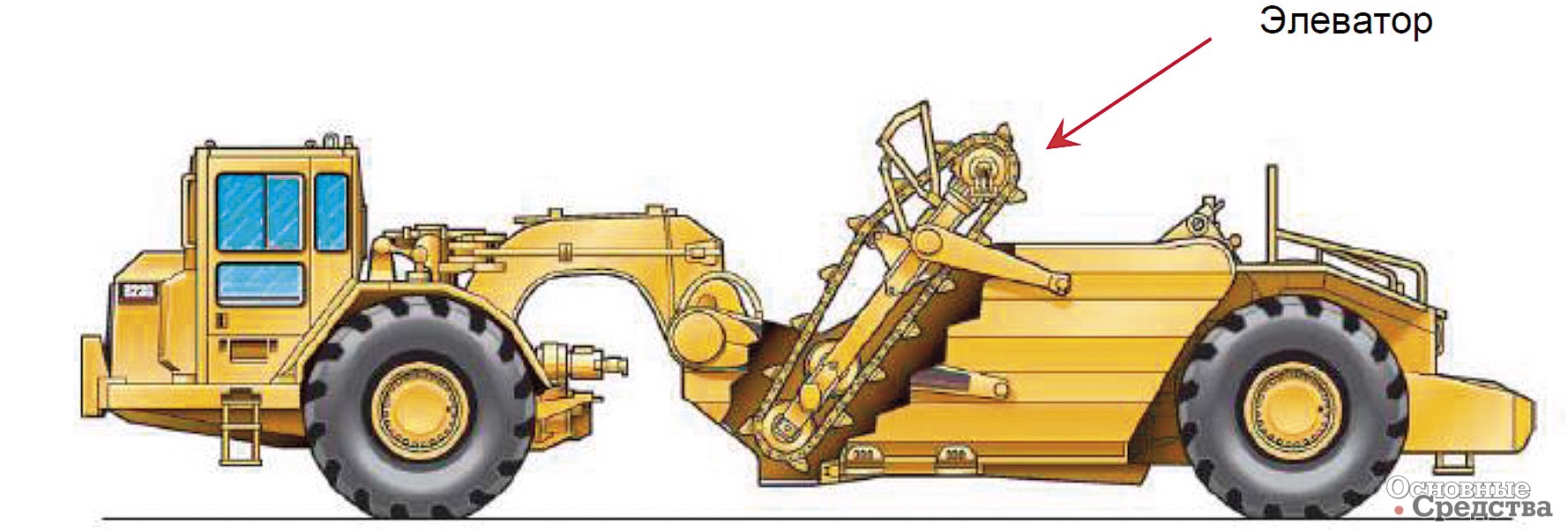

Для приспособления скреперов к разным условиям грунта с целью увеличения их выгодного применения как можно в более разнообразных горных задачах разработаны несколько видов скреперов. Скреперы бывают одномоторные или двухмоторные. По принципу заполнения ковша их разделяют на скреперы с выемкой без вспомогательного, или с элеватором, или с роторным шнеком.

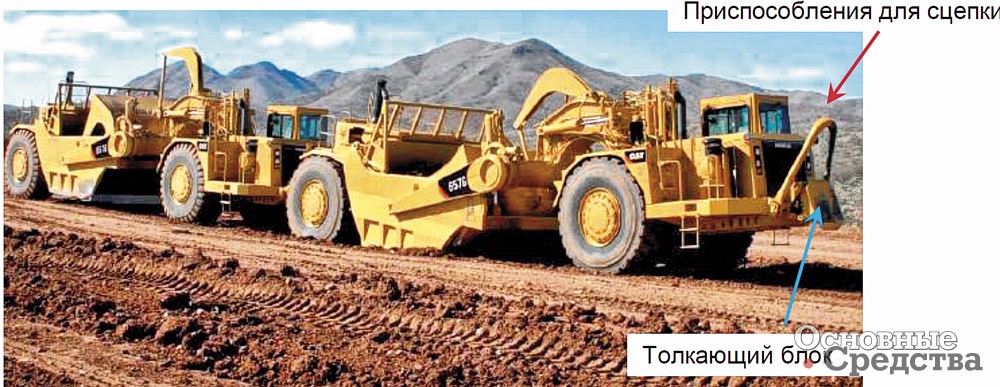

По принципу реализации передвижения при выемке скреперы бывают такие, где два скрепера работают совместно, стягивая и толкая друг друга, или где бульдозер как вспомогательное оборудование толкает скрепер.

Технология работы скреперов

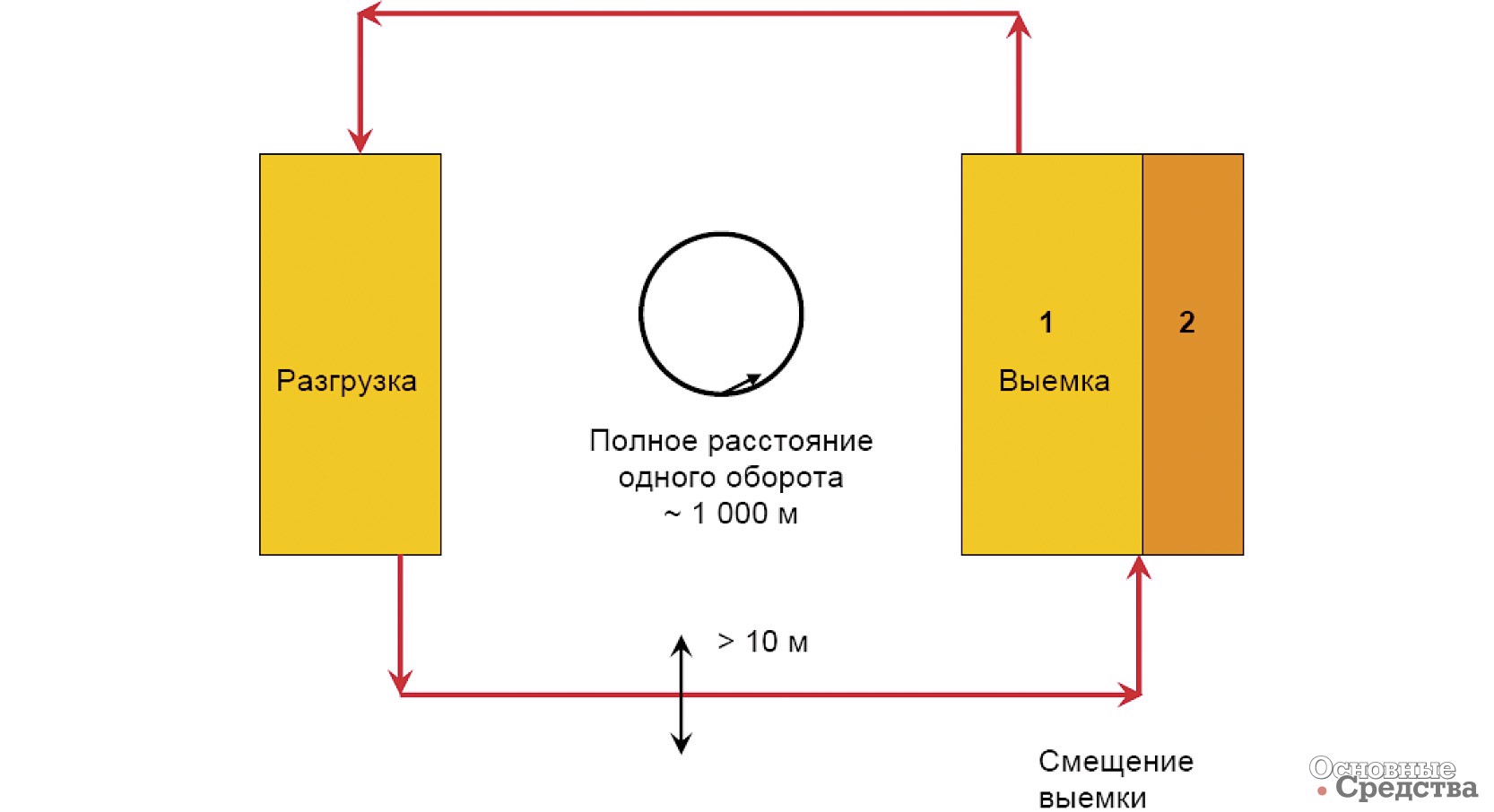

Для горных работ схема, показанная на рис. 10, является самой эффективной по использованию технологических возможностей скреперов. Суть этой схемы в том, чтобы ограничивать расстояния для транспортровки загруженного грунта от 1 до 2 км максимум. При расстояниях больше 2 км скреперы уступают самосвалам в экономичности из-за того, что у скреперов скорость передвижения не будет превышать 50 км/час.

В зависимости от конкретных условий на месте показанная выше схема может варьироваться. Еще одна существенная предпосылка для применения скреперов – это наличие грунтов 1–2 категорий. Грунты 3-й и 4-й категорий можно разрабатывать скреперами только в определенных условиях. Нельзя применять скреперы для разработки скалы, а для выемки мерзлого грунта только после разрыхления грунта бульдозером в тех случаях, где измельчение грунта возможно.

Бывают редкие случаи, когда за весь период разработки карьера скрепер может работать в одиночку без вспомогательных машин. Однако такие случаи весьма редки. Обычно скреперы на горнодобывающих предприятиях работают в паре, и в этих случаях применяется схема буксировка–толкание.

Это выглядит таким образом. Первый скрепер начинает свою работу с того, что опускает режущую кромку ковша в грунт и движется без помощи другой машины до того момента, когда его колеса начинают буксовать. В этот момент второй скрепер подъезжает сзади и начинает толкать первый скрепер до полного заполнения его ковша. Второй, толкающий скрепер в момент толкания первого тоже опускает свой ковш и начинает его заполнять. После того, как первый скрепер заполнит свой ковш, прекратит копание и поднимет ковш, второй скрепер зацепляется за первый, который помогает, таким образом, за счет буксирования второму скреперу закончить заполнение ковша. Как видно, эта система требует очень четкого согласования действий между операторами, чтобы за весь цикл совместной работы суммарная сила тяги не прерывалась.

Вторая технологическая схема работы скреперов заключается в применении бульдозера в качестве толкателя. Такой способ дает экономический эффект только в том случае, когда один бульдозер может взаимодействовать минимум с двумя скреперами. Как только скрепер начинает загружать ковш, бульдозер сзади начинает толкать его и продолжает толкать до конца загрузки.

При всех технологических схемах работы скреперов в момент превышения сопротивления копанию тяговым возможностям скрепера, будь то с взаимной работы скрепера с толкателем или нет, оператор должен поднять режущую кромку ковша. Из-за этого после работы скрепера может остаться волнообразный профиль разработанной площади.

Другими способами работы скреперов с целью увеличения диапазона их работы являются применение элеваторов или роторных шнеков. Оба механизмa находятся внутри ковша скрепера и за счет динамического содействия с разрабатываемым грунтом способствуют заполнению ковша в дополнение к усилиям, возникающим от тяговых усилий самого скрепера.

Эксплуатация скреперов

В начале разработки карьера нужно тщательно распланировать его эксплуатацию за весь период снятия вскрыши и добычи полезных ископаемых. Эксплуатация скреперов требует постоянной проверки экономической целесообразности. Кроме экономичности эксплуатации самих скреперов нужно посчитать эффект применения вспомогательного оборудования. В зависимости от применяемой технологии это бульдозер. Подбор типоразмера бульдозера зависит в основном от емкости ковша применяемого скрепера.

Составляющие времени цикла при работе скреперов следующие:

- время заполнения ковша;

- время транспортировки заполненного ковша;

- время выгрузки ковша;

- время возвращения;

- время маневрирования.

С целью сокращения времени цикла нужно максимально уменьшить долю маневрирования. Остальные составляющие зависят от грунтовых условий, квалификации операторов и качества дорог. При любой выбранной технологии использования скреперов всегда необходимо наличие автогрейдера, который постоянно улучшает состояние дорог. Для беспрепятственного перемещения скреперов дороги для них должны иметь ширину не менее 10 м, а на поворотах ширина должна быть еще больше. Здесь можно пользоваться рекомендациями, которые нужно соблюдать для самосвалов.

Хорошо, когда скреперы могут заполнять ковш на нисходящем уклоне и так же выгружать. Надо иметь в виду, что скреперы оказывают большое уплотняющее усилие на поверхность дороги, особенно в нагруженном виде. Это хороший дополнительный эффект, когда хочется иметь уплотненную площадь после размещения вырытого грунта. Поэтому при использовании скреперов хорошую экономию можно ожидать, когда есть возможность размещать вскрышу на ту площадь, которая осталась после разработки полезных ископаемых с целью рекультивации карьера. Таким образом, можно получить полный и полезный цикл выемки и последующей окончательной разгрузки.

| Емкость ковша скрепера, м3 | Хорошая загрузочная характеристика | Плохая загрузочная характеристика |

| Типоразмер бульдозера, кВт (т) | ||

| 15 | 220 (40) | 294 (50) |

| 25 | 294 (50) | 368 (60) |

| 35 | 515 (80) | 588 (100) |

Коммерческие соображения

Коммерческие соображения для планировщиков карьеров включают в себя все расходы на закупку и основной, и вспомогательной техники, техобслуживание всего оборудования, вскрытие и эксплуатацию карьера, зарплату; тем самым стараются получить от вырытого материала как можно больше доходов. Это включает в себя и экономическую целесообразность максимально снизить затраты на снятие вскрыши. Как раз для проведения последней операции эффективно применяются скреперы.

Производительность скреперов рассчитывается по формуле:

Q = V x T/h,

где

Q – часовая производительность, м3/час (редко в т/час);

V – емкость ковша скрепера в м3 (редко в т/час);

T/h – число циклов в час.

Более близкое приближение к реальности получается, когда за основу расчета полезной емкости ковша скрепера принимается коэффициент его заполнения от 85 до 90%. Практика показывает, что времени на заполнение последних 10% емкости ковша уходит столько же, как на первые 90%.

Из опыта можно считать выгодным временем одного полного цикла от 4 до 6 минут. При этом надо планировать длину загрузки таким образом, чтобы время загрузки занимало максимум не больше одной минуты у скреперов, работающих совместно с толкателем-бульдозером. Скреперы, работающие без толкателя совместно со вторым скрепером, должны тратить на загрузку максимально до 1,5 минуты. После совместной работы во время загрузки они расцепляютя и проводят транспортировку, разгрузку и возвращение в одиночестве.

Таблица показывает, каким образом бульдозер как толкатель выгодно работает со скреперами.

| Расстояние круга полного цикла, м | Длительность полного цикла скрепера, мин | Количество скреперов на один толкатель |

| 300 | 3,0 | 2 |

| 600 | 4,5 | 3 |

| 900 | 6,0 | 4 |

| 1200 | 7,5 | 5 |

| 1500 | 9,0 | 6 |

Скреперы с элеватором и шнековым ротором работают без толкателя и без помощи второго скрепера. У них заполнение ковша облегчается с помощью динамической загрузки элеватора или шнекового ротора. Для обоих видов скреперов реально рассчитывать на время загрузки от 1 до 1,5 минут. Остальные составляющие цикла для всех видов и типоразмеров одинаковые.

Для расчета полного экономического эффекта нельзя забывать о стоимости бульдозера как вспомогательного оборудования, если он используется как толкатель. Бульдозеры в выше указанном количестве, как толкатель определенного числа скреперов, должны за все время эксплуатации этих скреперов находиться на площади загрузки и не могут быть использованы для других работ.

Для построения и содержания дорог может понадобиться дополнительный бульдозер. Автогрейдер же – обязательное оборудование, которое также должно постоянно находиться рядом со скреперами для содержания дорог.

Управление скрепером – довольно сложная работа, и чтобы экономический эффект от использования скреперов был максимальным, необходимо заботиться об обучении операторов. При низком уровне их квалификации или невозможности организации взаимодействия между водителями скреперов или скреперов с толкателем легко потеряется вся выгода от эксплуатации скреперов.

Чтобы исключить влияние перечисленных выше отрицательных факторов, в случае применения скреперов всегда целесообразно, чтобы в каждую смену за работой всего комплекса следил так называемый горный мастер. Он, конечно, должен иметь соответствующее образование, высокую квалификацию и опыт эксплуатации скреперов.

Совершенствование конструкций самоходных скреперов

Скреперы, представленные в данное время на мировом рынке, свидетельствуют, что для компаний-изготовителей они стоят вовсе не на первом месте в отношении модернизации. Оба изготовителя выпускают свои скреперы давно без применения новых решений, которые в последние годы внедрены в конструкции всех других землеройно-транспортных машин, работающих в горной промышленности. Спрашивается, почему изготовители потеряли интерес к модернизации или применению современных конструктивных решений в своих скреперах? При правильной эксплуатации скреперы всегда были производительными и прибыльными горными машинами.

Если посмотреть распределение классов грунтов на примере исследований А.Н. Зеленина в странах СНГ, то будет видно, что скреперы могут найти свое эффективное применение. Скреперы без вспомогательной техники могут эффективно работать в грунтах 1-й и 2-й категорий. На грунтах 3-й и 4-й категорий необходимы дополнительные конструктивные решения или вспомогательная техника, например бульдозер, для реализации их работоспособности (рис. 14).

Грунты 1-й категории: песок, супесь, мягкий и средний влажный и разрыхленный суглинок без включений.

Грунты 2-й категории: суглинок без включений, гравий мелкий и средний, мягкая влажная или разрыхленная глина.

Грунты 3-й категории: суглинок крепкий, глина средняя, крепкая, влажная или разрыхленная, очень мягкие аргиллиты и аллевролиты, уголь очень мягкий, рыхлый.

Грунты 4-й категории: суглинок крепкий со щебнем или галькой, глина крепкая и очень крепкая, влажная, уголь мягкий, конгломерат очень слабо сцементированный, мягкий.

Обзор конструктивных и технологических решений скреперов

В настоящее время скреперы изготавливаются как самоходные землеройные машины в следующих конструктивных разновидностях. По приводам: одномоторные и двухмоторые скреперы. По принципу заполнения скреперного ковша различают скреперы без дополнительных приспособлений, со шнекороторным заполнением или с элеваторной загрузкой.

Q = 3600 q x kt/tz x kf/ka,

где

Q – производительность скреперов;

q – емкость ковша;

kt – коэффициент использования во времени;

tz –продолжительность цикла рейса (сек);

kf – коэффициент наполнения ковша (0,9–1,15);

ka– коэффициент разрыхления (1,20–1,35).

Где же стимулы для дальнейшего развития скреперов с целью повышения их рабочей эффективности, когда основные принципы технологии скреперов и их конструкции рассматриваются как неизменяемые? Кажется, для этого нужно проанализировать развитие других машин, которые работают как землеройные в таких же условиях, как скреперы, хотя цель и назначение их работы отличаются.

Такие машины – бульдозеры и автогрейдеры. Оба типа машин предназначены для перемещения масс грунта, так же, как и скреперы. Отличие лишь в том, что как бульдозеры, так и автогрейдеры только перемещают землю или перевозят ее на очень короткие расстояния. У них отсутствует технология загрузки грунта в ковш, перевозка и разгрузка. Но может быть, возможно что-то заимствовать из инноваций, которые в последние годы улучшили работу этих машин, и для скреперов?

Скреперы – землеройно-транспортные машины, предназначенные для послойной срезки грунта с поверхности разрабатываемого участка, последующего перемещения и разгрузки на отвале. При этом технологическая схема (рис. 7) строго должна соблюдаться. Основа эффективной и производительной работы скреперов состоит в том, чтобы срезаемый слой не превысил определенную толщину, при которой сила сопротивления грунта резанию меньше предельной величины, которую скрепер в состоянии преодолеть за счет своей мощности.

Второй принцип производительной работы скреперов – это режим, при котором режущая кромка должна обеспечивать перекрытие неразработанного слоя примерно на 90%; то есть, если ширина режущей кромки 3500 мм, перекрытие нового срезаемого слоя не должно превышать 3150 мм.

Вся технология загрузки, транспортировки заполненного ковша, разгрузки и возвращения к месту загрузки требует, чтобы горные дороги всегда были в хорошем состоянии при строгом соблюдении технологической схемы. После заполнения ковша скрепер должен быстро развивать максимальную скорость, чтобы как можно быстрее доставлять грунт к месту разгрузки, а после разгрузки возвращаться до разрабатываемой площади за максимально короткое время.

Скреперы должны иметь запас мощности, чтобы во время срезания слоя грунта преодолевать изменяющееся сопротивление. Толкание скрепера в таких случаях с помощью бульдозера или второгo скрепера – это обычно применяемый метод.

А теперь рассмотрим, какие инновации могут улучшить работу скреперов в будущем?

Обзор инноваций в землеройном машиностроении

GPS – система глобального позиционирования. Идея создания спутниковой навигации родилась еще в 1950-е гг. В тот момент, когда в СССР был запущен первый искусственный спутник Земли, американские ученые во главе с Ричардом Кершнером наблюдали сигнал, исходящий от советского спутника, и обнаружили, что благодаря эффекту Доплера частота принимаемого сигнала увеличивается при приближении спутника и уменьшается при его отдалении. Суть открытия заключалась в том, что если точно знать свои координаты на Земле, то становится возможным измерить положение и скорость спутника, и наоборот, точно зная положение спутника, можно определить собственную скорость и координаты.

Системы GPS уже ряд лет широко применяются на землеройных машинах, как на бульдозерах, так и на автогрейдерах. С их помощью осуществляется управление не только точным перемещением бульдозеров и автoгрейдеров по заданному маршруту, но и появляется возможность автоматически более эффективно регулировать положение режущих отвалов и тем самым высоту режущего слоя. Видимо, такие системы можно просто приспособить и к скреперам. У скреперов, как описано выше, производительность находится в прямой зависимости от перекрытия срезаемого слоя и глубины резания.

Джойстиковое управление движением скреперов. Джойстиковое управление движением скреперов напрямую связано с применением GPS на скреперах. У автогрейдеров джойстиковое управление – это одно из последних достижений инноваций. Конструкция джойстиков гораздо лучше позволяет применять систему глобального позиционирования для управления движением землеройных машин. В данное время джойстики для управления движением у скреперов пока не применяются. Рассматривая преимущества такого управления для бульдозеров и автогрейдеров, можно найти такие же эффекты и для скреперов. Такое управление позволяет оператору по технологически самому выгодному маршруту направлять скрепер на место разгрузки и возвращать на место разработки.

Привод на все колеса. Настоящие скреперы имеют привод на колеса тягача. При этом применяются коробки передач с переключением под нагрузкой и блокируемым межколесным дифференциалом. Задняя ось скреперов имеет свой привод только в том случае, когда скреперы оснащаются вторым двигателем. У одномоторных скреперов привод осуществляется исключительно на переднюю ось.

Во время резания часто и внезапно может измениться сопротивление движению скрепера из-за неоднородности материкового грунта. Для преодоления таких трудностей понадобится толкатель – бульдозер или второй скрепер, который должен моментально быть на месте, чтобы обеспечить продолжение движения. В некоторых случаях наличие толкателей дорого и существенно снижает рентабельность применения скреперов для землеройных работ (рис. 17).

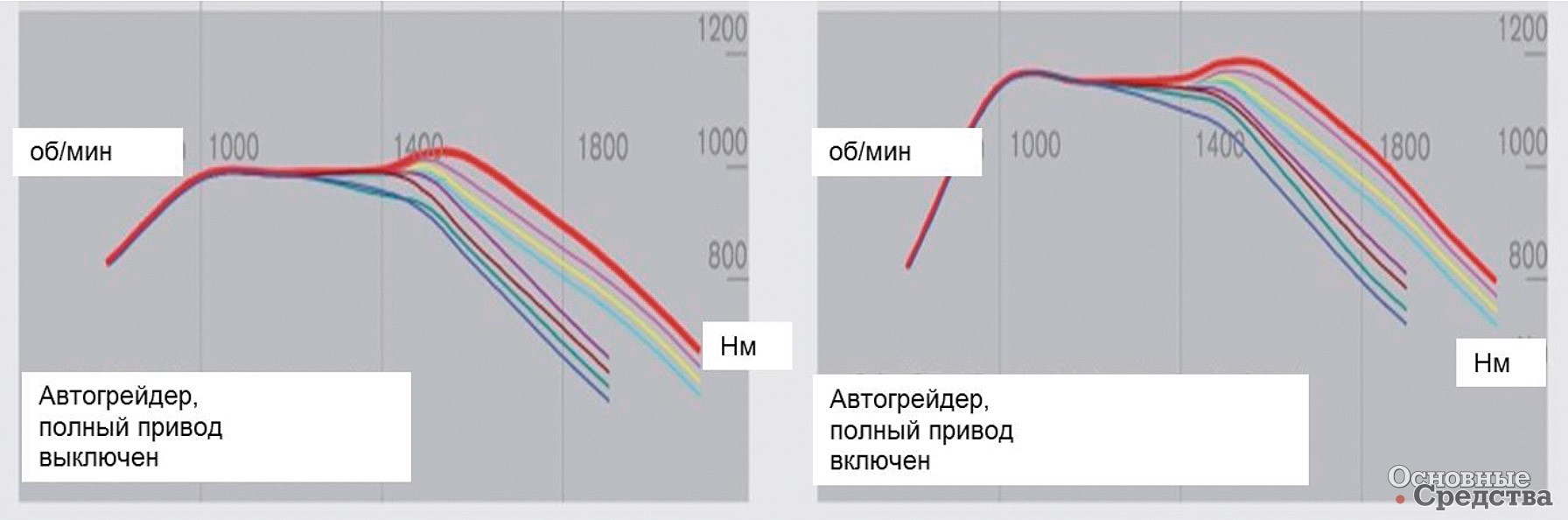

Уже некоторое время существуют полноприводные автогрейдеры. Для реализации полного привода автогрейдеров используются комбинации гидромеxанического привода на задние колеса c гидростатическим приводом на переднюю ось. Сложности синхронизации оборотов колес, приводимые гидромеханической коробкой передач с переключением под нагрузкой и гидростатическим приводом передней оси, преодолеваются с помощью электроники. Эта система полного привода уже давно показала свою надежность и эффективность. На рис. 17 показано существенное повышение крутящего момента у автогрейдера. Такое же повышение у скреперов за счет привода на все колеса улучшило бы силу их тяги. Было бы полезно применить такие приводы и для скреперов.

Усовершенствование привода для скреперов на таком основании – оснащения их коробкой передач с переключением под нагрузкой и дополнительной блокировкой гидротрансформатора при определенных оборотах двигателя и гидростатическим приводом на задние колеса по непредвзятым соображениям может быть существенной инновацией.

Выводы

Очень сложно обобщать ответ на вопрос, какой тип погрузочного оборудования – экскаватор или погрузчик – более эффективен в эксплуатации. Для каждого технического решения имеются условия, в которых работа должна быть выполнена. Не в последнюю очередь на экономический эффект оказывает влияние человеческий фактор. Скреперы рентабельно применяются на грунтах 1-й и 2-й категорий без дополнительных мероприятий и на грунтах 3-й и 4-й категорий после их предварительной подготовки разрыхлением или применением толкателей. Они очень выгодно работают при больших объемах снятия вскрыши на открытых разработках или на дорожных и железнодорожных строительных работах.

Недостатки настоящих самоходных скреперов в том, что у них еще не применяются последние инновации в землеройном машиностроении. Такие инновации, как внедрение GPS, джойстикового управления движением и комбинация гидромеханического с гидростатическим приводом с целью привода на все колеса, повысили бы экономичность землеройных машин, как бульдозеров, так и автогрейдеров. Эти же инновации в состоянии повысить экономичность скреперов и увеличить их присутствие на глобальном рынке.

Литература

1. Dr. H.-P. Zinke. Выбор самоходных скреперов для горных условий Казахстана (Вестник КазНТУ, № 5, 2013).

2. А.Н. Зеленин. Основы разрушения грунтов механическим способом, изд. 2. Издательство «Машиностроение», Москва, 1968.

3. И.Е. Фрейнкман, В.К. Ильгисонис. Землеройные машины, изд. 2, Издательство «Машиностроение», Ленинград, 1972.

4. Wikipedia. Система глобального позиционирования.

5. Техспецификация автогрейдеров VOLVO.