Автогрейдеры: вчера, сегодня и всегда (Часть 2)

Изменения в конструкции автогрейдеров

В развитии конструкций автогрейдеров определились такие тенденции, как повышение мощности двигателей и за счет этого увеличение транспортной и рабочей скоростей, улучшение способности работать при больших углах крена, в условиях низких и высоких температур, сильной запыленности воздуха и т. д. Ведущие мировые производители автогрейдеров постоянно совершенствуют их металлическую конструкцию, в результате машины становятся прочнее, улучшается их развесовка, поворотный круг часто оснащается защитной фрикционной муфтой, которая проскальзывает и не дает сломаться металлическим деталям при ударе отвала о массивный предмет.

Современные автогрейдеры компании CASE Construction Equipment серии B обладают большими преимуществами по производительности и экономичности по сравнению с машинами предыдущих поколений. Специалисты компании CASE разработали А-образную тяговую раму, которая обеспечивает устойчивость отвала. Ее широко разнесенные балки служат опорой самому большому среди аналогичных машин поворотному кругу, благодаря чему требуется меньшее усилие при повороте отвала.

Еще одно усовершенствование: поворотный круг с крупными самоочищающимися зубьями внешнего зацепления. Такие зубья обеспечивают бóльшую площадь пятна контакта в зацеплении и, следовательно, большее допустимое усилие при повороте отвала под нагрузкой. При такой конструкции зацепления поворотный круг отходит от ведущей шестерни при ударе отвала о препятствие и не нуждается в предохранительной фрикционной муфте или срезных штифтах. Автогрейдеры CASE серии В оснащены передним шарнирным сочленением эксклюзивной среди машин данного типа конструкции, обеспечивающим очень малый радиус разворота машины – 7,24 м.

Западная техника работает отлично, планировку выполняет точнее отечественных машин, однако специалисты советуют очень тщательно проводить техобслуживание, использовать только оригинальные запчасти и рекомендованные расходные материалы.

Повышение мощности. За последние 10 лет мощность двигателей автогрейдеров многих ведущих мировых производителей выросла до 40% и примерно на столько же по массе. Одним из самых важных достижений можно считать внедрение электронных систем управления двигателей. Отмечается, что многие потребители выбирают полноприводные автогрейдеры, как более мощные и обладающие бóльшим тяговым усилием. Как выразился один специалист: «Теперь это настоящие рабочие лошадки».

Китайская компания SDLG входит в состав Volvo CE, которая передала в свою китайскую компанию производство автогрейдеров. Автогрейдеры SDLG ведут свое происхождение от машин знаменитой компании Champion, основанной еще в 1895 г.

SDLG предлагает на российском рынке ряд автогрейдеров, в том числе мод. G 9220 AWD – полноприводную, массой 16 750 кг, с гидродинамической трансмиссией (6 передач переднего хода, 3 – заднего), с переключением передач под нагрузкой, мощность двигателя – 165 кВт. Машина способна развивать скорость до 39 км/ч вперед и до 25,5 км/ч задним ходом.

В системе управления двигателей автогрейдеров SDLG в стандартной комплектации имеется три мощностных режима, которые можно выбирать в зависимости от рабочей нагрузки.

Привод поворотного круга отвала имеет уникальную конструкцию – с двумя гидроцилиндрами, действующими со смещением фаз. Преимущества такого решения: высочайший крутящий момент, простота конструкции, надежность исполнения и минимальный расход энергии (и топлива) в эксплуатации по сравнению с конструкциями конкурирующих марок.

К тому же поворотный круг автогрейдеров SDLG не нуждается в смазке – это существенное преимущество перед машинами конкурирующих брендов, у которых смазку поворотного круга приходится выполнять каждый день.

Благодаря увеличению мощности, размеров и функциональных возможностей автогрейдеры теперь могут быстрее выполнять работы, для которых использовались традиционно, и намного шире эксплуатироваться на строительных объектах. Они способны выполнять более тяжелые земляные работы, которые обычно выполнял бульдозер, например, первичную расчистку под стройплощадку. Это удобно и выгодно строительной компании-владельцу.

У двигателей автогрейдеров ведущих производителей имеется экономичный режим работы Eco Mode, в котором система управления контролирует величину оборотов двигателя и независимо от манеры управления оператора поддерживает работу двигателя в зоне наибольшей эффективности использования топлива.

Комфортные условия работы оператора. В современных автогрейдерах повысилась комфортность условий работы оператора: используются сиденья на пневмоподвеске и герметизированные кабины с избыточным давлением внутри, чтобы исключить проникновение пыли, а также эргономичные, удобные в использовании электронные органы управления «кончиками пальцев», например, с функцией «возврат шарнирно-сочлененной машины из сложенного положения в прямое», активируемой нажатием одной кнопки.

Компания John Deere предлагает линейку автогрейдеров серии G/GP, которые являются теперь наиболее производительными в линейке грейдеров компании. Часть моделей являются полноприводными.

На подлокотнике сиденья оператора установлено восемь органов управления, включая рулевой джойстик. Они активируются лишь одним движением пальцев. С помощью кнопок на джойстиках оператор, например, имеет возможность на любой передаче изменить направление движения машины с переднего на задний. Чтобы сложить шарнирное сочленение автогрейдера или активировать вращение поворотного круга, больше не требуется поворачивать руку в запястье – достаточно повернуть пальцем соответствующий дисковый переключатель. Простым нажатием кнопки можно вернуть сложенную раму в прямое положение. Автоматическая функция поддержания поперечного уклона управляется одним рычагом. При повороте рулевого колеса дифференциал автоматически разблокируется, и машина может выполнить разворот без чрезмерного изнашивания шин, после завершения разворота блокировка дифференциала снова включается до того момента, когда снова понадобится делать разворот.

Существенно улучшился обзор с места оператора. Хорошо видны зоны с обеих сторон отвала, колеса и зона позади кабины, а также рыхлитель. Это крайне важно для обеспечения безопасности и экономической эффективности работы. Уровень шума в кабине стал значительно ниже: с двигателями экологического класса Tier 4 Final обеспечивается уровень шума порядка 74 дБ – меньше, чем требуют современные стандарты.

Автогрейдеры вошли в линейку продукции компании Shantui Construction Machinery Co., Ltd несколько лет тому назад. На российском рынке предлагается пять моделей массой от 15,4 до 18 т с отвалами шириной от 3660 до 4270 мм. Как отмечают специалисты, одним из основных преимуществ этих автогрейдеров является отличный обзор из кабины повышенной комфортности с места оператора, а по своим техническим параметрам, качеству комплектующих и ценовой политике, автогрейдеры из Китая не уступают отечественным аналогам, а порой и превосходят их.

Полноприводный автогрейдер тяжелого класса Shantui SG21A-3 (цифра 3 в обозначении модели обозначает «третье поколение») массой 18 т с двигателем мощностью 160 кВт на сочлененной раме выпущен в соответствии с запросами российских потребителей. Трансмиссия гидромеханическая, обеспечивает скорость переднего/ заднего хода 39,7 и 24,4 км/ч соответственно. Мосты с самоблокирующимся дифференциалом.

На машине возможна установка систем нивелирования 2D и 3D производства Leica.

Отзывы специалистов об условиях работы в кабинах отечественных автогрейдеров прежних лет выпуска не очень благоприятные. Хочется надеяться, что факт объединения отечественных заводов «Брянский Арсенал» и ЧСДМ с компанией «РМ-Терекс» положительно скажется на уровне комфорта в кабине машины.

Системы нивелирования и другие системы автоматического управления

Процесс совершенствования систем управления, эргономики, топливной экономичности и т. д. автогрейдеров идет непрерывно. Но ключевыми инновациями, оказывающими наибольшее влияние на рентабельность и эффективность их эксплуатации, являются внедрение электронных технологий автоматизированного управления и использование телематических систем. Эти новшества обеспечивают повышение производительности и эффективности работы автогрейдеров больше, чем любое другое усовершенствование за последние 40–50 лет.

Площадка под строительство или для размещения оборудования нефтегазового месторождения должна иметь небольшой уклон, чтобы обеспечивать сток поверхностных вод. И если где-то на площадке останется незаметное на глаз углубление, там будет собираться вода и стоять лужа, грунт на площадке будет переувлажнен. Строителям желательно с минимальным числом проходов выполнять планировку площадки точно, быстро и безопасно. На автогрейдерах предыдущих поколений угол наклона оператор выводил на основании своего чутья и опыта, это вырабатывалось годами практики. Правильно установить и поддерживать угол наклона профиля планируемой поверхности – одна из наиболее сложных задач даже для опытных операторов автогрейдеров. Нужно было уметь на глаз отличать уклон в 3 и 5%, использовать простой угломер с пузырьковым уровнем, который в процессе работы, конечно, давал немалый разброс в показаниях.

На современных автогрейдерах с помощью новых электронных автоматизированных технологий 2- и 3-мерного управления грейдерным отвалом со спутниковой навигацией GPS/ ГЛОНАСС чистовую планировку можно выполнить быстрее и с меньшим количеством проходов, с любой точностью выведя профиль, заданный в проекте. Уменьшается количество ошибок при работе и соответственно объем работ, которые приходится переделывать. Машины меньше работают, уменьшается их износ и потребность в техобслуживании, повышается рентабельность их эксплуатации, можно легче и точнее составить график проведения работ. Уменьшается объем и стоимость геодезических работ по нивелированию строительного участка. Если не считать пары датчиков и проводов, все оборудование встроено в систему автоматизированного управления планировкой автогрейдеров, поэтому исключается вероятность его повреждения ветками деревьев и другими предметами.

Усовершенствования автогрейдеров Caterpillar серии М3 мод. 14-, 16- и 18M3 значительные по сравнению с машинами предыдущих серий, и прежде всего это увеличение производительности за счет повышения мощности, топливной экономичности благодаря использованию двигателя Cat C13 ACERT и трансмиссии с переключением под нагрузкой, обеспечивающей 8 передач переднего и 6 заднего хода.

Кроме того, используется электронная система управления Cat Advanced Productivity Electronic Control Strategy (APECS) с усовершенствованным программным обеспечением, которое поддерживает необходимую величину крутящего момента и обеспечивает плавное переключение передач.

Специалисты отзываются об этих машинах в превосходной степени. У автогрейдеров Caterpillar серии М3 есть комплекс технических средств, повышающих производительность. Это электронная система нивелирования и планировки Cat GRADE, которая включает функции автоматического управления планировкой поперечного уклона Cross Slope, стабилизация отвала Stable Blade, а также Auto Articulation – когда сочлененная рама автоматически складывается, чтобы обеспечить минимальный радиус поворота машины, а скорость автоматически уменьшается.

Система автоматической планировки Caterpillar Accugrade Grade Control System встраивается в систему управления автогрейдерами непосредственно на заводе и имеет набор функций, среди которых технологии «контроля формирования поперечных уклонов», ультразвуковые, лазерные, спутниковые GPS/ ГЛОНАСС и AccuGrade® ATS.

Открытая архитектура электронных систем управления современных автогрейдеров дает возможность включать в нее функции автоматического нивелирования и управления сменным навесным оборудованием. Все это существенно расширяет возможности использования машины. Преимуществом автогрейдеров ведущих производителей является система Cross Slope (автоматический контроль угла поперечного уклона). Функция осуществляет автоматическую корректировку положения отвала, помогая точно выполнять планировку склона. Для расчета высоты положения и угла наклона режущей кромки отвала используются приемники системы навигации GPS/ ГЛОНАСС. Сравнивая фактическое положение кромки отвала с заданным в проекте и введенным в программу управления автогрейдера углом наклона планируемой поверхности, система постоянно рассчитывает необходимые поправки и исправляет положение отвала, посылая сигналы в гидропривод отвала, автоматически поддерживая нужную высоту и угол наклона отвала. При этом оператор видит на экране монитора в кабине профили поверхностей, заданные в проекте, углы их наклона в двух плоскостях, положение отвала и все прочие необходимые для работы данные.

«Поддержка прямолинейного движения» – еще одна автоматическая функция, которая уменьшает нагрузку на оператора при работе. Если автогрейдеру приходится в процессе движения отклоняться в стороны, объезжать препятствия и выполнять повороты, оператору достаточно нажать кнопку, и машина самостоятельно вернется на заданную прямую, по которой двигалась. Это огромная помощь малоопытным операторам. Данные функции также полезны и для высококвалифицированных операторов: они могут больше внимания уделять обстановке вокруг работающего автогрейдера.

Трансмиссия. Эта система является одной из самых сложных для усовершенствования. Тем не менее инновации коснулись и ее. Системы автоматического переключения передач обеспечивают правильный выбор передачи в зависимости от нагрузки и скорости движения грейдера. Автоматическое устройство блокирует дифференциал заднего моста (мостов) автогрейдера, если нужно обеспечить максимальную силу тяги и переместить большой объем материала без пробуксовки колес.

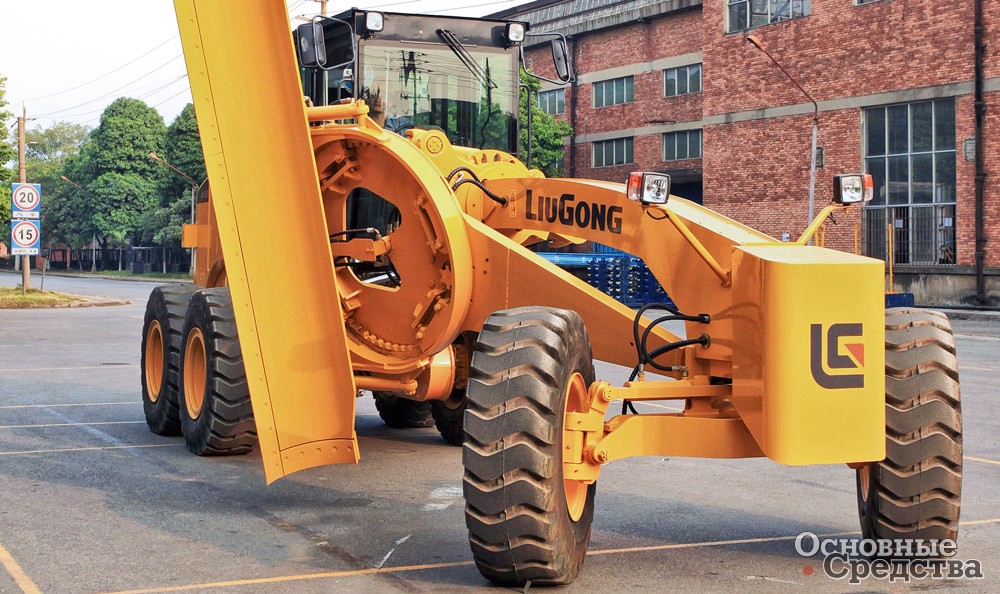

LuiGong Machinery Co. ведет свою историю с основания механического завода в г. Лючжоу в 1958 г. Сейчас только в Китае находятся 16 предприятий компании. LuiGong производит ряд автогрейдеров из шести моделей, две из которых полноприводные.

Мод. LuiGong 425-6WD на шарнирно-сочлененной раме, массой 20 400 кг, с двигателем 175 кВт оснащена полноприводной планетарной гидромеханической трансмиссией с переключением передач под нагрузкой (Power Shift) с возможностью фиксации передач. Обеспечивается 6 передач переднего хода и 3 заднего. Машина способна развивать скорость до 36,6 км/ч вперед и 23 км/ч задним ходом. По заказу возможна комплектация коробкой передач ZF.

Задние мосты Meritor, передний – LiuGong, дифференциал блокируемый. Электронное оборудование от Siemens VDO, управление осуществляется джойстиками, возможна установка спутниковой системы автоматического нивелирования.

В трансмиссиях автогрейдеров некоторых ведущих производителей теперь имеется режим «ползучей» передачи («точного хода»), при котором используется только передний привод. Этот режим позволяет машине двигаться медленно при выполнении работ, требующих повышенной точности, например, при выведении линии установки бордюрных камней. Благодаря возможности двигаться очень медленно машина может выполнить работу очень точно с первого же раза, но что еще важнее (и это еще одно преимущество), можно точнее контролировать расход материала и существенно уменьшить его потери. Чем меньше материала будет просыпаться «мимо цели», тем меньше понадобится рабочих с лопатами, чтобы подбирать его вслед за идущим грейдером.

В трансмиссиях также имеется функция «предотвращения остановки двигателя из-за перегрузки»: когда отвал грейдера натыкается на массивный неподвижный объект, трансмиссия автоматически включает понижающую или нейтральную передачу, предотвращая перегрузку двигателя и разрушение узлов машины.

Ограничивающими факторами в этом процессе, как отмечают специалисты, являются недостаточная покупательная способность и «боязнь» новых технологий у некоторой части потребителей. Поэтому ведущие производители стремятся максимально упростить использование новых автоматизированных систем, сделать их интуитивно понятными.

Телематические системы

Все ведущие производители предлагают телематические системы для своих автогрейдеров в штатной или опционной комплектации. Телематическая система передает операторам машин и дилерам основные параметры работы машин в режиме реального времени. Это помогает поддерживать технику в оптимальном работоспособном состоянии. Телематические системы позволяют владельцам техники отслеживать интенсивность использования и производительность автогрейдера в режиме реального времени, помогая таким образом оптимизировать руководство и планирование работ. Телематические системы могут выполнять функцию координации действий машины с деятельностью другой техники, работающей на строительном объекте.

В 2018 г. на рынке СНГ был представлен новый автогрейдер Komatsu GD705-5 массой 19,3–22,45 т, с двигателем мощностью 186 кВт. В стандартную комплектацию GD705-5 для рынка СНГ входят передний и основной отвал (длина 4320 мм), рыхлитель, автоматическая коробка передач с блокируемым гидротрансформатором, предохранительная муфта поворотного круга, кондиционер и телематическая система KOMTRAX.

Установленный на машине терминал KOMTRAX передает на компьютер в офисе владельца данные о местонахождении машины, выполняемых ею работах и о ее техническом состоянии, показания счетчика моточасов, сообщения системы бортовой диагностики и т. д. Система KOMTRAX также позволяет через веб-сайт контролировать состояние всего парка техники компании, формирует отчеты о заданных периодах времени выполненных работ.

Упрощение техобслуживания. Телематические системы упрощают задачу обслуживания автогрейдеров, так как в реальном времени передают на компьютер владельца данные о местоположении и характеристиках технического состояния машины, представляя их в удобной форме в виде графиков и таблиц, что помогает экономить время и ресурсы по управлению техникой и дает возможность владельцам техники постоянно контролировать выполнение графика обслуживания. Телематика позволяет отправлять предостерегающие сообщения специалистам по сервису, когда определенные показатели технического состояния машины, включая состояние сажевого фильтра, расход реагента в системе нейтрализации отработавших газов, уровень топлива в баке, наработку в моточасах, выходят за допустимые пределы. В некоторых системах для просмотра параметров машины необходимо ввести индивидуальный шифр оператора.

Заметим, что точки обслуживания в автогрейдерах ведущих мировых производителей доступны с уровня земли, и это упрощает их сервис.