Что ускользает от внимания при выполнении техобслуживания мусоровозов

Ежедневные осмотры

Осмотры машин должны проводиться ежедневно, но это часто игнорируется. А ведь при ежедневных осмотрах можно заблаговременно выявить и устранить многие неисправности.

Мало кто из водителей умеет правильно выполнять ежедневный осмотр мусоровоза. Они считают, что перед выездом на линию нужно своими руками проверять затяжку каждой гайки, и конечно, никто этого не делает. Инструкция по эксплуатации машины тоже далеко не всегда помогает (да эти инструкции оператор часто и не видит – они хранятся в офисе компании): там может быть указано всего несколько конкретных работ по проверке рабочего оборудования.

Прежде всего, конечно, мусоровоз должен содержаться в чистоте, тщательно отмываться после смены или перед ее началом. Для этого есть целый ряд важных причин. Под слоем грязи могут скрываться серьезные дефекты – ослабевшие крепления, потертости на шлангах, обрывы проводов, разрывы корда шин. Машины, перевозящие ТБО, и особенно их кузова, должны регулярно и тщательно промываться, чтобы не распространять неприятные запахи и заразные бактерии, соответствовать экологическим и санитарным требованиям. И наконец, мусоровоз – это «передвижная реклама» своей компании, поэтому он должен по возможности и выглядеть, как рекламный объект.

Прежде чем приступить к проверкам, оператор обязан обойти мусоровоз кругом и внимательно его осмотреть. Основная причина выхода из строя шин – недостаточное давление в них. Следует проверить, не просело ли какое-нибудь из колес из-за недостатка давления в шине, проверить давление с помощью манометра. В шинах мусоровозов застревают мелкие камни, металлические предметы, стружка. Они могут стать причиной внезапного «взрыва» шины во время движения мусоровоза с большой скоростью, при этом может пострадать весь автомобиль и люди. При осмотре необходимо извлечь все инородные предметы, застрявшие в шинах.

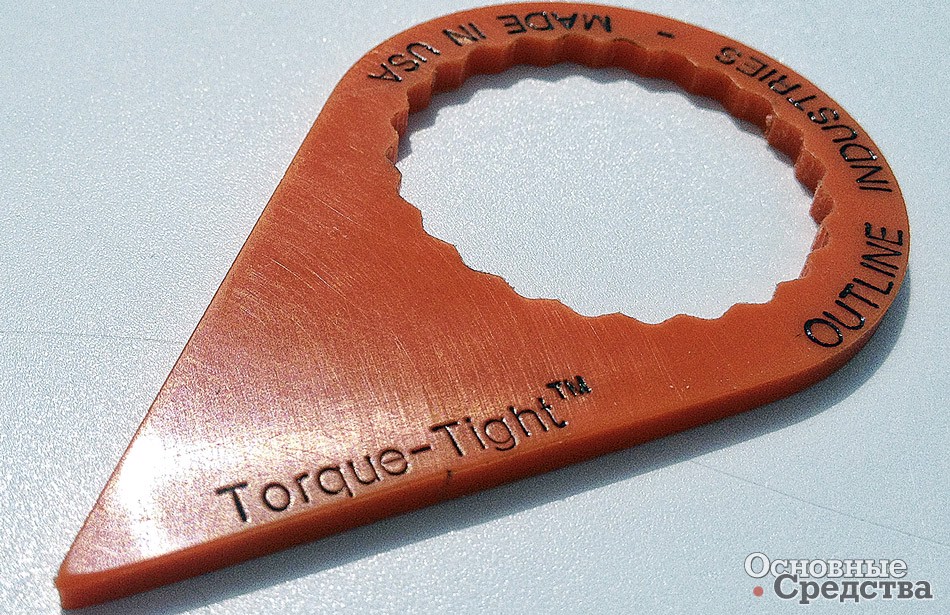

Колеса должны быть надежно закреплены на автомобиле. Существует простое, но достаточно эффективное средство контроля надежности затяжки гаек крепления колес. На гайки надеваются пластмассовые стрелки, ориентированные определенным образом. Одного взгляда на колесо водителю достаточно, чтобы увидеть, что какая-то из стрелок поменяла положение. Это сигнал о том, что гайка откручивается. Через несколько часов, остановившись, например, на обед, следует снова внимательно осмотреть мусоровоз, при этом можно заметить, что какая-то деталь изменила свое положение.

Водитель должен внимательно проверить, нет ли где-нибудь следов негерметичности или подтекания фитингов, гидроцилиндров и шлангов, которые могут повреждаться при трении друг о друга, и т. д. Не пожалейте времени и проверьте все места, где шланги касаются один другого, возможно, нужно будет установить какую-нибудь проставку, разделяющую шланги, чтобы предотвратить их повреждение.

Электрооборудование также находится в самом начале списка компонентов, больше всего подверженных износу и повреждениям. При осмотре рекомендуется обращать внимание на то, нет ли коррозии на соединениях электросистемы (особенно аккумуляторной батареи) и нет ли обрывов электросоединений.

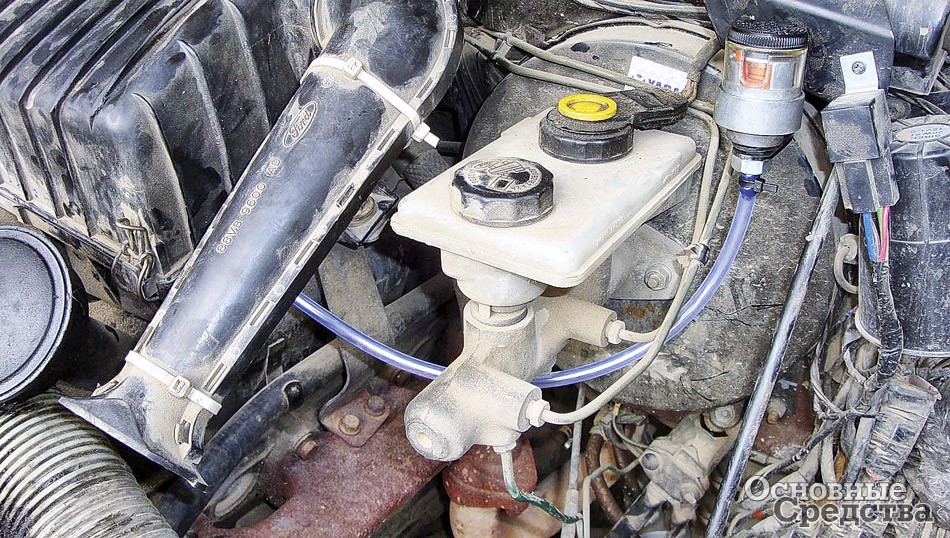

Закончив осмотр, оператор должен проверить состояние и уровни технических жидкостей. У современных мусоровозов точки проверки уровней технических жидкостей собраны вместе, доступны с уровня земли и расположены на машине со стороны тротуара. Необходимо выполнить смазку узлов, которые должны смазываться ежедневно.

Затем проверяется функционирование рабочего оборудования, движения повторяются несколько раз: толкающей плиты, механизма подъема кузова, гидроманипулятора, работа коробки отбора мощности (шум должен быть ровным) и т. д. При этом нужно следить, не появилось ли при работе оборудования признаков подтекания жидкостей.

Осушители воздуха в тормозной системе не способны удалить всю влагу из системы, поэтому оператор должен сливать влагу из пневморесиверов тормозной системы при каждом ежедневном осмотре, открывая сливные краны и дождавшись, пока в ресиверах не останется избыточного давления. В зимнее время сливные краны иногда замерзают, необходимо принять меры к восстановлению их работоспособности. Оператор должен слить воду из отстойника топливного фильтра дизельного двигателя, чтобы не развивалась коррозия на датчиках и не приводила к неисправностям.

Регулярное техобслуживание

Далее по степени сложности и объемам следуют ТО-1, ТО-2 и сезонные ТО. Одним из основных условий их успешного выполнения является поддержание чистоты в помещениях, где проводятся работы. Для уборки должно использоваться любое доступное оборудование, благо в настоящее время на рынке имеется достаточно широкий выбор. Все детали должны быть чистыми. Например, даже мельчайшая пыль, попавшая в отверстия в распылителях современных форсунок, может их заблокировать.

Гидросистема в мусоровозах испытывает относительно невысокие нагрузки по сравнению, например, с дорожно-строительными машинами. Для работы гидравлического оборудования в мусоровозе характерны длительные перерывы между короткими рабочими циклами. Жидкость в системе порой даже не успевает прогреться и потом имеет достаточно времени для того, чтобы остыть. Но тем не менее она должна регулярно и тщательно обслуживаться, иначе мусоровоз будет много простаивать из-за отказов гидравлического оборудования. Причинами выхода из строя гидравлического оборудования могут стать экстремальные случаи: повреждения прессующей плиты из-за попадания в приемный бункер крупных металлических предметов или кусков бетона. Если же ничего подобного не происходило, но гидравлическое оборудование начинает работать все медленнее, нужно искать «глубинную причину» снижения производительности.

Прежде всего следует проверить гидроцилиндры. Чаще всего в сварных швах гидроцилиндров возникают трещины, через которые начинает вытекать масло. Необходимо регулярно, при каждом ТО, проверять рабочее давление в гидросистеме и при необходимости его регулировать. Если давление в контурах гидросистемы недостаточное, производительность оборудования падает и рентабельность работы всего мусоровоза уменьшается. Одной из наиболее часто встречающихся причин снижения давления является уменьшение усилия (проседание) пружин клапанов гидрораспределителя. И чем выше давление в системе и усилие прессования компактора, тем больше нагрузки на пружины клапанов и выше вероятность их ослабления.

Еще одна типичная неисправность гидросистем – заклинивание клапанов в результате попадания грязи. Особенно опасно заклинивание редукционного (предохранительного) клапана. Если он будет постоянно приоткрыт, давление в системе упадет, еще хуже, если клапан заблокируется в закрытом положении. Температура и давление масла в гидросистеме могут вырасти выше допустимых пределов, что приведет к разрыву РВД или соединений трубопроводов. Загрязнения могут попасть в гидросистему еще в процессе производства – если внутренние поверхности компонентов гидросистемы были плохо обработаны, там остались заусенцы или система была плохо промыта после сборки. Возможно попадание грязи в систему при заправке свежего масла или доливе в процессе эксплуатации, например, если крышка маслобака покрыта грязью и не вымыта перед тем, как ее откроют, или слесарь выполняет работу грязными руками. Частица грязи может потом долго «блуждать» по гидросистеме, пока не попадет в фильтр.

Для борьбы с грязью – одной из основных причин отказов гидросистем, все средства хороши: и регулярная замена масла, и промывка гидросистемы при ТО, и проведение анализов масла на лазерном сканере с целью определения степени его износа. Чем дороже машина и больше объем ее гидросистемы, тем более настоятельно рекомендуется регулярно применять фильтрование гидравлического масла с помощью внешней установки типа «искусственная почка». Это помогает и сохранить работоспособность мусоровоза, и сэкономить на замене масла.

Общая рекомендация для гидравлического масла: заменять его каждые шесть месяцев перед зимним и летним сезонами. К сожалению, эта рекомендация редко выполняется – большинство владельцев меняют масло в гидросистемах мусоровозов один раз в год. Если оставить масло работать еще дольше, оно может полностью потерять свои свойства и выйти из строя.

Нередко отказы в гидросистеме происходят из-за долива масла, несовместимого с тем, что заправлено изначально. Если масло имеет такую же кинематическую вязкость, как и содержащееся в системе, это еще не гарантия их совместимости. У масел могут быть разные основы – минеральная, синтетическая – и пакеты присадок. При смешивании несовместимых масел возможно изменение вязкости масла. Если вязкость увеличится, масло будет перегреваться, хуже прокачиваться по системе; при уменьшении вязкости масло потеряет смазывающие свойства, что станет причиной ускоренного износа трущихся деталей. Если несовместимы присадки масел, масло потеряет свои рабочие свойства, например устойчивость к вспениванию, окислению и т. п. Поэтому, если в процессе работы в экстренной ситуации пришлось долить в гидросистему масло другого сорта, не соответствующего содержащемуся в системе, все масло в системе следует заменить при первой же возможности.

Современные фильтры отличаются от фильтров, использовавшихся 20 лет назад. Они выше качеством, лучше выполняют свои задачи, но только в том случае, если их правильно используют и вовремя заменяют. Современные фильтры более чувствительны к попаданию твердых загрязняющих частиц, поэтому следует быть очень аккуратными при замене фильтра.

Но порой для того, чтобы реализовать преимущества современного оборудования, требуется внести изменения в стереотипы мышления операторов. Например, некоторые механики и водители перед пуском двигателя все еще заполняют вновь установленные фильтры топливом или маслом. Однако масло и топливо, залитые в устанавливаемый фильтр, не проходят через фильтрующий элемент. В результате такой операции в двигатель попадают загрязнения. Заполнять фильтры теперь нет необходимости, т. к. современные машины оснащаются электрическими подкачивающими насосами.

Компании, производящие двигатели, обычно не выпускают воздушные фильтры, и в инструкции по эксплуатации двигателя может быть не указана периодичность замены воздушного фильтра. Поэтому про своевременную замену данной детали часто забывают. Механики смотрят только на индикатор засорения фильтра и не следят за периодичностью замены. Но к сожалению, современные индикаторы засорения не настолько совершенны, чтобы можно было полагаться только на их показания. Результатом такого неоправданно полного доверия может стать преждевременный внеплановый ремонт двигателя.

Пробки сапунов вентиляции маслобаков обязательно должны иметь фильтры, которые задерживают мельчайшую пыль, содержащуюся в воздухе. Эти фильтры также должны регулярно промываться и заменяться.

Смазочные материалы. Качество современных синтетических смазочных материалов существенно улучшилось, их производители стремятся сделать свои продукты, которые требуют лишь минимального обслуживания либо вовсе не нуждаются в нем. Например, современные сорта пластичной смазки для узлов шасси могут работать без замены до года.

Для смазки узлов и деталей шасси следует использовать только рекомендованную производителем техники литиевую консистентную смазку, обычно это NLGI Grade 2. Необходимо убедиться, что пластичная смазка заполнила все полости, предназначенные для смазки, и полностью покрывает все смазываемые поверхности. Например, нужно не лениться и снять защитный кожух с коробки передач, чтобы гарантированно нанести смазку на валы КП и выжимной подшипник. При установленном защитном кожухе не видно, попала ли смазка на первичный вал КП. Довольно часто ниппель подачи смазки в выжимной подшипник бывает поврежден. Если не снять защитный кожух, этого можно не заметить.

Шасси. Мусоровозы обычно работают на коротких маршрутах, во время работы им приходится совершать множество маневров, поэтому компоненты рулевого управления и подвески: шарниры и тяги, узлы крепления подвески и осей к раме, а также рессоры, сменные вставки, втулки и амортизаторы подвергаются интенсивному износу. Эти компоненты должны проверяться с рекомендованной периодичностью и с выполнением работ по предписанному производителем перечню. Операторов мусоровозов необходимо обучать, как следует проводить визуальный осмотр системы рулевого управления и подвески, т. к. правильное выполнение проверки и ТО будет повышать безопасность работы мусоровоза и уменьшать время простоев машины. Если условия эксплуатации мусоровозов тяжелые, в правильно составленной программе обслуживания шасси должна быть предусмотрена частая смазка операторами всех узлов, а также проверка состояния ступиц колес.

Периодичность ТО для двигателя и ходовой части подсчитывается по-разному. Для двигателя сроки проведения ТО отсчитываются по проработанным моточасам, а для ходовой части – по пробегу в км. Это особенно актуально для мусоровозов, т. к. эти спецавтомобили не ездят с высокими скоростями, чтобы наработку двигателя можно было отсчитывать по пробегу, как это делается для магистральных грузовиков, занятых на дальних перевозках. После пробега первых 800–1000 км механик должен заменить масло в двигателе и фильтры: масляный и топливный. Про это часто забывают.

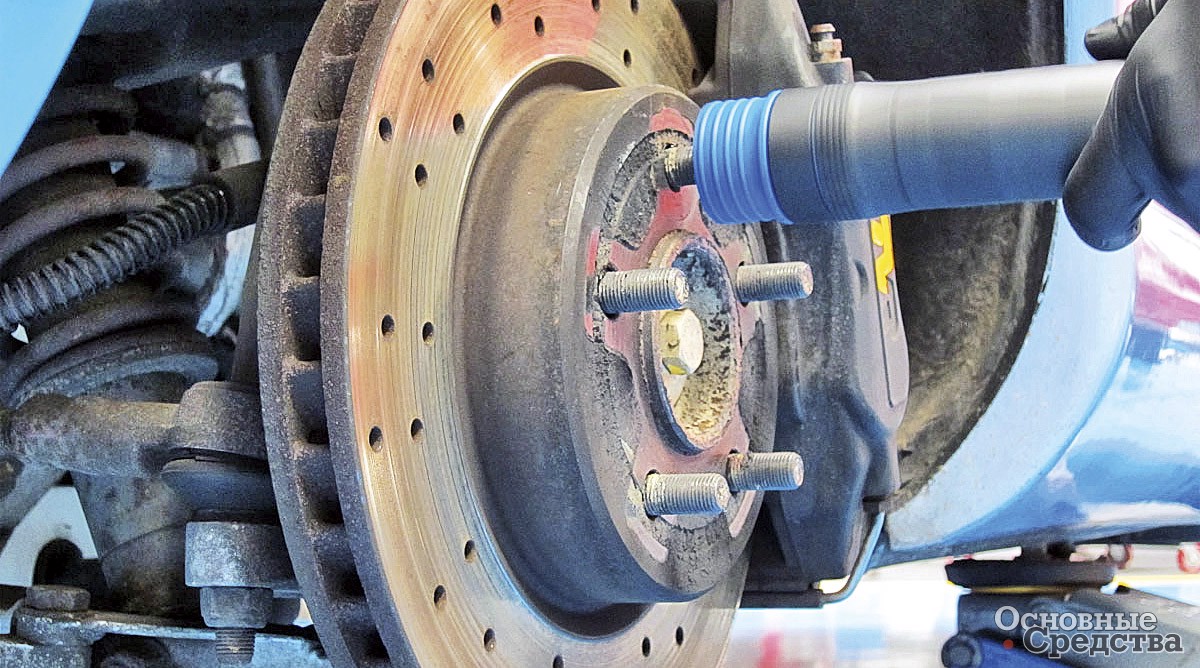

Колеса и шины. На мусоровозах прежних выпусков колеса просто «устанавливали и прикручивали». В современных автомобилях такой подход недопустим. Чтобы колесо на ступице было закреплено надежно, шпильки и гайки крепления должны содержаться в чистоте. Для очистки гаек рекомендуют применять проволочную щетку, для очистки шпилек – специальный инструмент-очиститель, который устанавливается в дрель. Прежде чем устанавливать колесо на ступицу, необходимо очистить от грязи и ржавчины все монтажные поверхности сопряженных деталей. Гайки крепления необходимо затягивать с крутящим моментом предписанной величины поверенным динамометрическим ключом.

Если закручивать гайку с чрезмерно высоким крутящим моментом, шпилька в ступице может растянуться или «потечь», т. е. в ней произойдет текучая деформация металла, и шпилька уже не вернется к прежней форме, не «сожмется» до первоначальной длины. Шпильки иногда даже ломаются. Резьба может быть «срезана». Кроме того, в процессе эксплуатации гайки нагреваются и охлаждаются, т. е. расширяются и сжимаются, и от этого затяжка может ослабнуть. На резьбе может возникнуть ржавчина. Если гайка изношена, указанные проблемы только усугубляются. Именно вершина резьбы в основном удерживает гайку, и если вершина стерта, изношена, гайка не может удерживаться на резьбе шпильки с прежней силой. Поэтому срок службы гаек крепления колес ограничен. Если гайка затягивается с предписанным крутящим моментом, то ее можно использовать около 25 раз.

Еще один, довольно часто встречающийся дефект: когда в результате износа отверстия в колесном диске приобретают овальную форму или их диаметр увеличивается. В таких случаях колесо, закрепленное на ступице, может сместиться из центрального положения и вращаться эксцентрично, т. е. с «биением». Существуют специальные калибры для проверки длины шпилек, размеров и формы отверстий в диске. Этот инструмент позволит выполнить проверку проще и точнее, чем путем визуального осмотра. Проверку этим калибром следует проводить каждый раз, когда демонтируется колесо. Измеряет калибр по принципу «проходит – не проходит», ответ можно получить быстро и просто.

Водитель мусоровоза обязан следить за состоянием шин и соблюдением сроков их эксплуатации, иначе неисправность шин может стать причиной остановки мусоровоза на маршруте. По статистике, именно на мусоровозах срок службы шин один из самых коротких из всей коммерческой техники. На шины мусоровозов действуют высокие нагрузки, особенно при трогании с места и торможении. Эти нагрузки существенно сокращают срок службы шин, а на мусороперегружающих станциях и полигонах ТБО шины нередко повреждаются острыми предметами, скрытыми в мусоре. В процессе сбора ТБО шины мусоровоза могут получать сильные удары. Оператор обязан следить, чтобы машина не ударялась о бордюрные камни и другие препятствия, т. к. при таких ударах велик риск повреждения боковин шин и трубопроводов пневмосистемы. А некоторые водители мусоровозов постоянно с разгона въезжают на бордюры. У таких водителей пробег шин, конечно, будет намного меньше расчетного.

Тормоза. При обслуживании рабочих (колесных) тормозов особое внимание следует обращать на предотвращение возникновения и распространения ржавчины. Если из экономии в качестве запчастей приобретаются дешевые тормозные колодки, это может иметь нежелательные последствия. Кроме ухудшения характеристик трения при нагреве дешевые фрикционные материалы, которые производятся из коротких волокон, имеют низкий предел прочности на изгиб, из-за этого такие тормозные накладки более склонны к растрескиванию или деформации. Кроме того, специалисты указывают, что дешевые тормозные колодки не имеют антикоррозионного покрытия и при определенных условиях на них может образовываться ржавчина, особенно в зимний период, когда на дорогах «снежно-водяная каша» вперемешку с антигололедными реагентами, а температура воздуха быстро меняется. Особенно опасно, если ржавчина развивается под тормозными накладками: ее, во-первых, трудно заметить, а во-вторых, она оказывает давление на тормозную накладку, что в конце концов может стать причиной растрескивания и разрушения накладки.

В вентилируемых дисковых тормозах риск возникновения ржавчины исключается благодаря конструктивным особенностям тормозов этого типа. Пневматические тормоза тоже неплохо служат, нужно только учитывать, что срок службы этих механизмов ограничен, потому что мелкие абразивные камни и другие загрязнения неизбежно попадают и накапливаются в энергоаккумуляторах тормозных камер и способствуют возникновению коррозии на пружине. Лучшие производители пневматических тормозных механизмов делают антикоррозионное покрытие на пружинах (например, на основе эпоксидных смол), кроме того, в лучших конструкциях предотвращается контакт витков пружины друг с другом при сжатии, так как при соударениях витков антикоррозионное покрытие изнашивается и на незащищенных участках пружины начинается коррозия, ослабляющая металл и в конце концов приводящая к поломке пружины. Поломка пружин энергоаккумуляторов в результате коррозии – наиболее часто встречающаяся неисправность, приводящая к их замене.

При ТО следует проверять работу автоматических регуляторов зазоров в тормозных механизмах, так как от них зависит величина хода тормозных колодок и, следовательно, эффективность торможения. Если выяснится, что регулятор зазоров настроен неправильно, следует выявить причину и устранить ее. Ручная настройка автоматического регулятора зазоров применяется редко и может отрицательно повлиять на надежность работы тормозов и безопасность движения машины, если будет выполнена неквалифицированно.

Осмотр машины снизу. Существует ряд операций ТО, для выполнения которых механик должен забираться под машину: проверка герметичности трубопроводов и прочих соединений, состояния боковин шин, а также герметичности уплотнений ступиц колес. Если через уплотнения подтекает смазка, она может попадать на тормозные накладки и уменьшать тормозное усилие. Заметить подтекание можно только снизу автомобиля. Такие осмотры водители должны проводить регулярно, это поможет повысить безопасность движения мусоровоза.

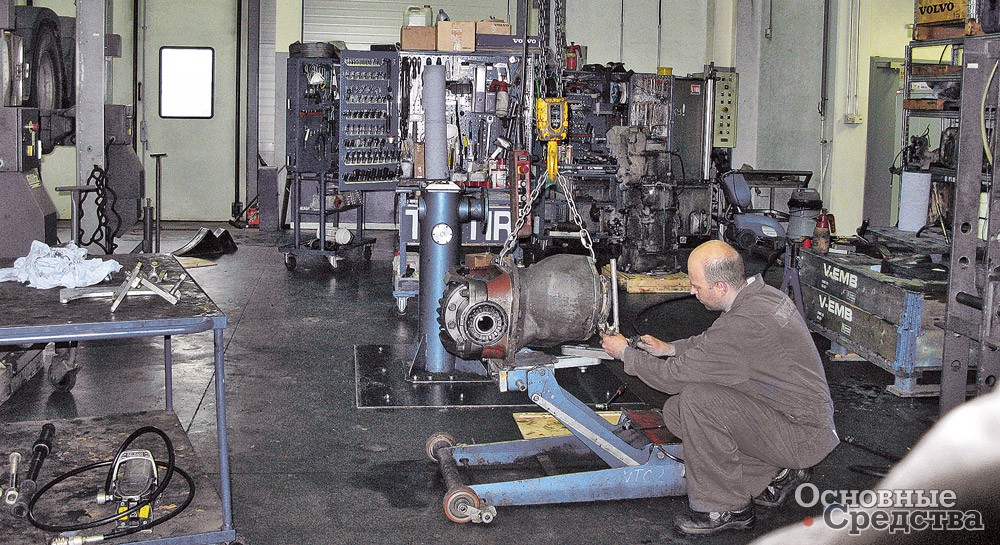

Для осмотров можно использовать автомобильный подъемник-платформу, если не нужно предварительно снимать колеса с машины. Для проведения более сложных работ по техобслуживанию и ремонту можно использовать передвижные стойки-подъемники или подъемники, упирающиеся в оси автомобиля. Для небольших мусоровозов хорошей альтернативой могут быть двухстоечные подъемники с поворотными рычагами. Современные сервисные автомобильные подъемники оснащаются даже электронным управлением с сенсорным экраном, на котором указываются все важные параметры: высота подъема, масса поднимаемого автомобиля и т. д. В гидросистемах стоек-подъемников содержится 8–11 л масла, обычно синтетического, его заменяют каждые 2–3 года.

И напоследок еще несколько рекомендаций. Срок службы мусоровоза может составлять до 10–15 лет. Долговечность машины напрямую зависит от качества выполнения техобслуживания. Регулярное выполнение ТО обходится дешевле, чем незапланированный ремонт и простой техники. Подбор качественных компонентов для мусоровоза – один из способов решения проблемы увеличения интервалов между ТО. Еще один способ уменьшения объемов ТО – рационально составлять маршруты для мусоровозов, избегая пробега лишних километров и, таким образом, уменьшая износ машин. Маршруты не должны пересекаться, мусоровозы не должны возвращаться назад по ранее пройденному пути и разворачиваться на 180°, пересекать поток транспорта для того, чтобы опорожнить контейнеры с мусором. Все водители должны трудиться с одинаковой нагрузкой в течение всей 8-часовой смены.

Существуют специальные GPS-программы по оптимизации маршрутов, в них нужно ввести координаты контрольных точек и количество домов, которые необходимо обслужить, или количество остановок, которые нужно сделать на маршруте. Оптимизация маршрутов обеспечивает увеличение на 8–10% и более времени полезного использования мусоровозов и уменьшение пробегов машин, более рациональное использование ресурсов компании и, следовательно, возможность предложить более низкую цену на тендере.

Готовиться к каждому наступающему сезону нужно заблаговременно, закупая необходимые материалы и комплектующие до того, как сезонные цены на них поднимутся.

При составлении программы ТО нужно учитывать условия эксплуатации и влияние окружающей среды. Например, при работе в горной или холмистой местности быстрее изнашиваются накладки тормозных колодок, при сильной жаре может повреждаться корд шин, а мусоровозы, которые заезжают на мусороперегрузочную станцию и полигоны ТБО, нередко получают повреждения, характерные для езды по бездорожью.