Подготовка, организация и освоение массового производства узлов и агрегатов к автомобилям ЗИЛ-131

В настоящее время перед отечественной автомобильной промышленностью стоит острейшая проблема: необходимо восстанавливать производство автокомпонентов. Причина возникновения проблемы вызвана угрозой введения санкций и прекращением поставок узлов и агрегатов из-за рубежа. Однако в ходе создания новых производств необходимо учитывать успешный опыт автозаводов СССР и не совершать ошибки повторно. Поэтому специалистам, занимающимся организацией новых производств, нелишне изучить исторический опыт на примере создания автоагрегатного производства на Брянском автомобильном заводе

Планы по производству автоагрегатов для ЗИЛ-131

Когда в 1964 г. в стране возникла необходимость организации производства автомобилей высокой проходимости ЗИЛ-131, то, учитывая давние производственные связи между Заводом им. Лихачёва (ЗИЛ) и Брянским автомобильным заводом (БАЗ), а также наличие хорошей строительной площадки, было принято решение поручить изготовление этих автомобилей БАЗу.

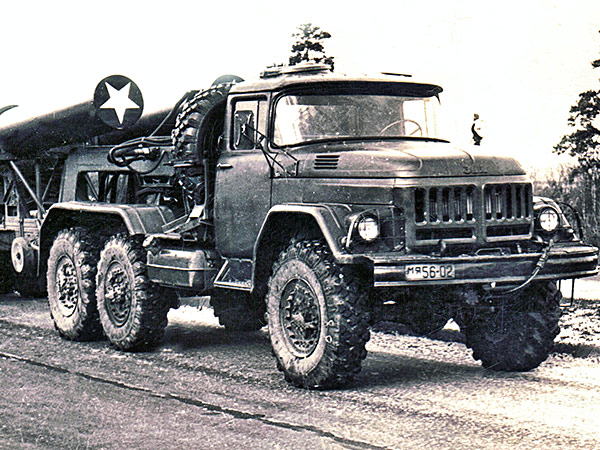

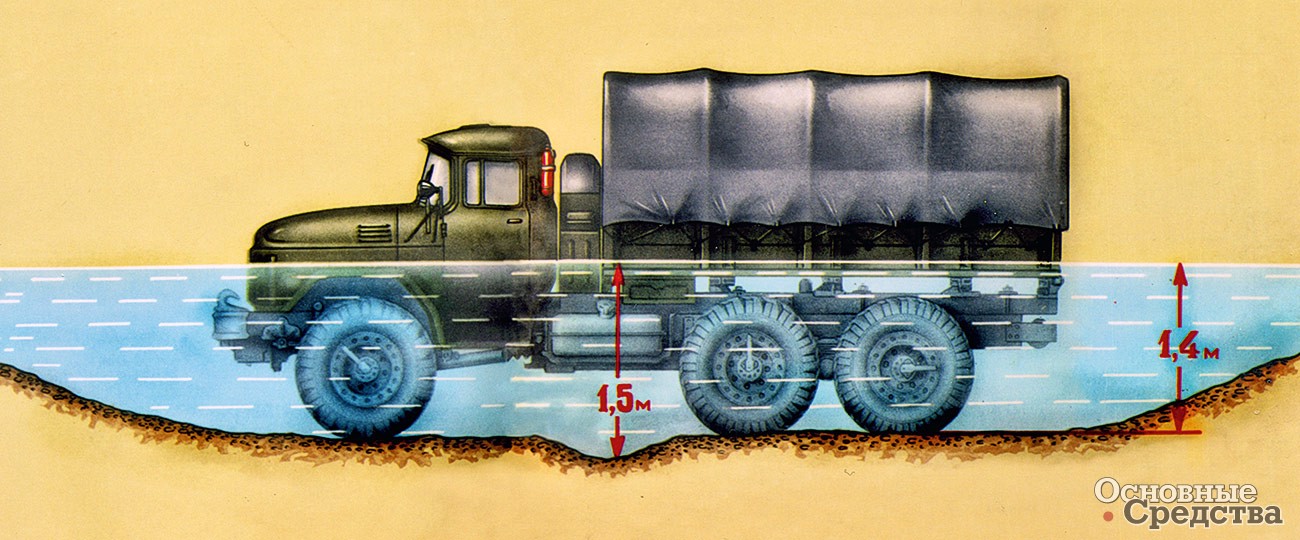

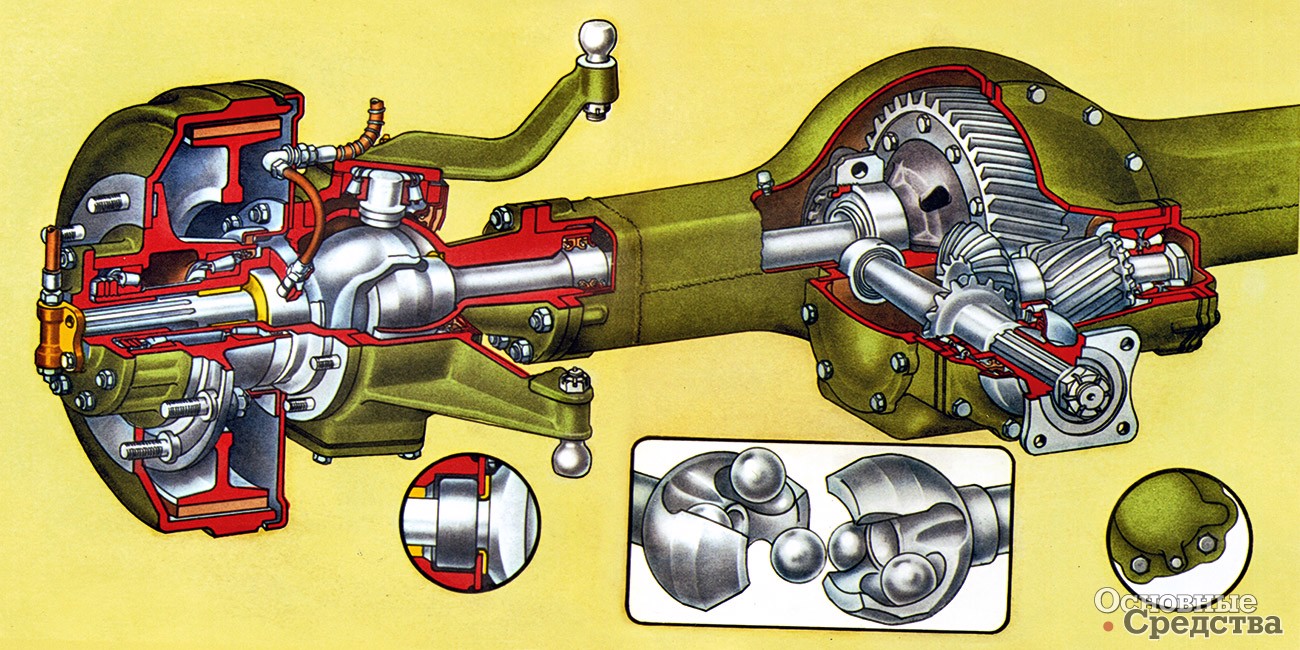

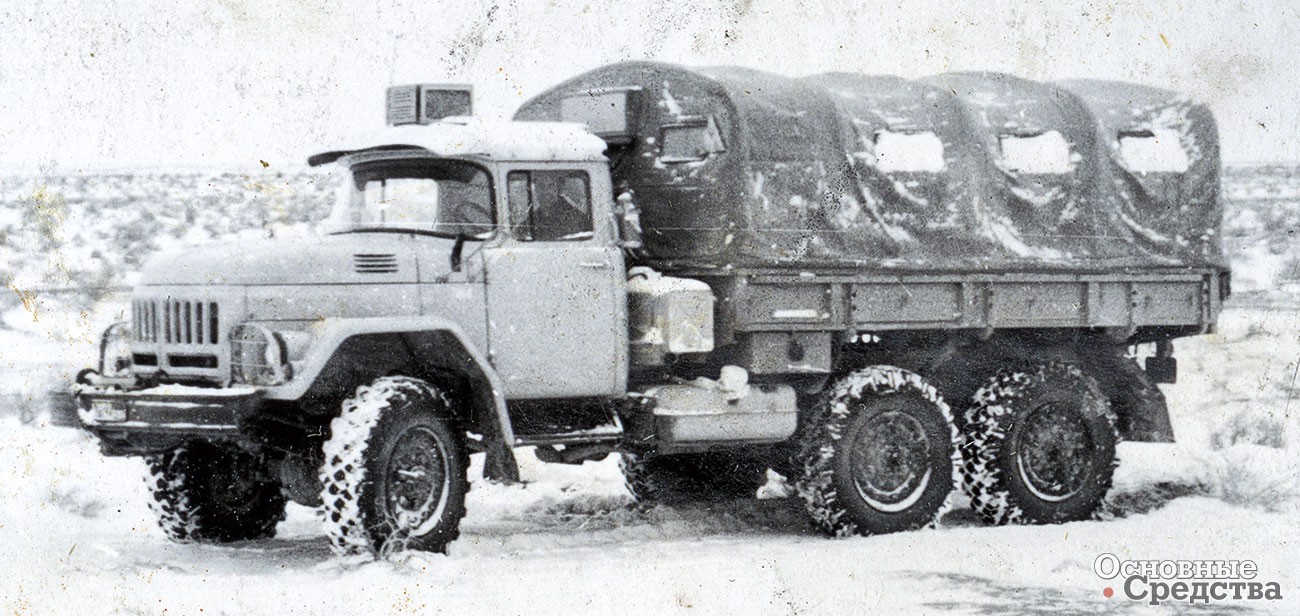

Постановлением ВСНХ при Совмине СССР № 18 от 31 марта 1964 г. было предусмотрено создание на БАЗе производственных мощностей по производству грузовых автомобилей повышенной проходимости с тремя ведущими мостами ЗИЛ-131. Автомобиль ЗИЛ-131 был оснащен системой регулирования давления в шинах, которая действовала как на стоянке, так и во время движения, и мог преодолевать броды глубиной до 1,4 м. При разработке ЗИЛ-131 конструкторы в первую очередь учитывали требования военных, хотя и в народном хозяйстве очень ждали этот автомобиль.

Для организации производства: разработки технологических процессов, технических заданий на проектирование и изготовление специального оборудования и согласование их со станкозаводами, выдачи заказов на проектирование оснастки и инструмента, на проектирование межоперационного транспорта, средств стружкоуборки в 1964 г. в отделе главного технолога Брянского автозавода был создан подотдел по изделию ЗИЛ-131 во главе с заместителем главного технолога завода Е.А.Токаревым, ранее работавшим начальником технологического бюро (ТБ) трансмиссий трактора Т-140.

Были организованы ТБ: ведущих мостов – начальник Н.С. Буненков, раздаточных коробок – начальник Г.И. Смирнов, карданных валов – начальник В.Д. Юрасов, лебедок – начальник А.С. Ермаков, сборки – начальник Е.А. Левин, разных деталей – руководитель группы И.С. Горбачёв.

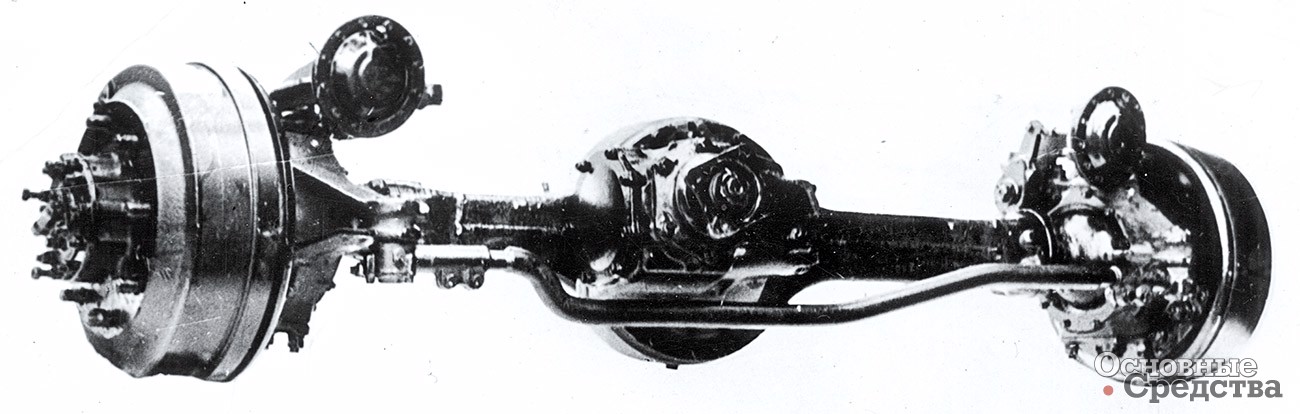

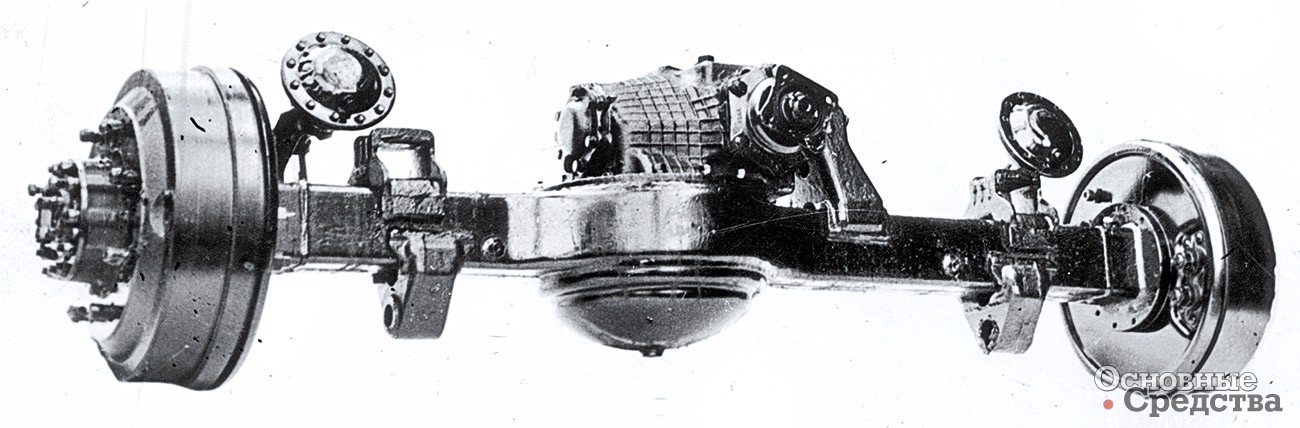

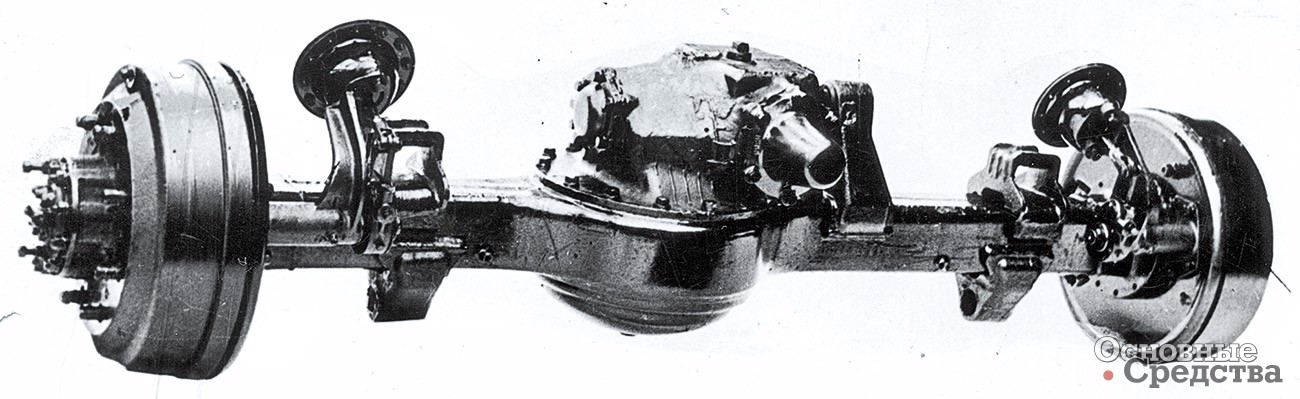

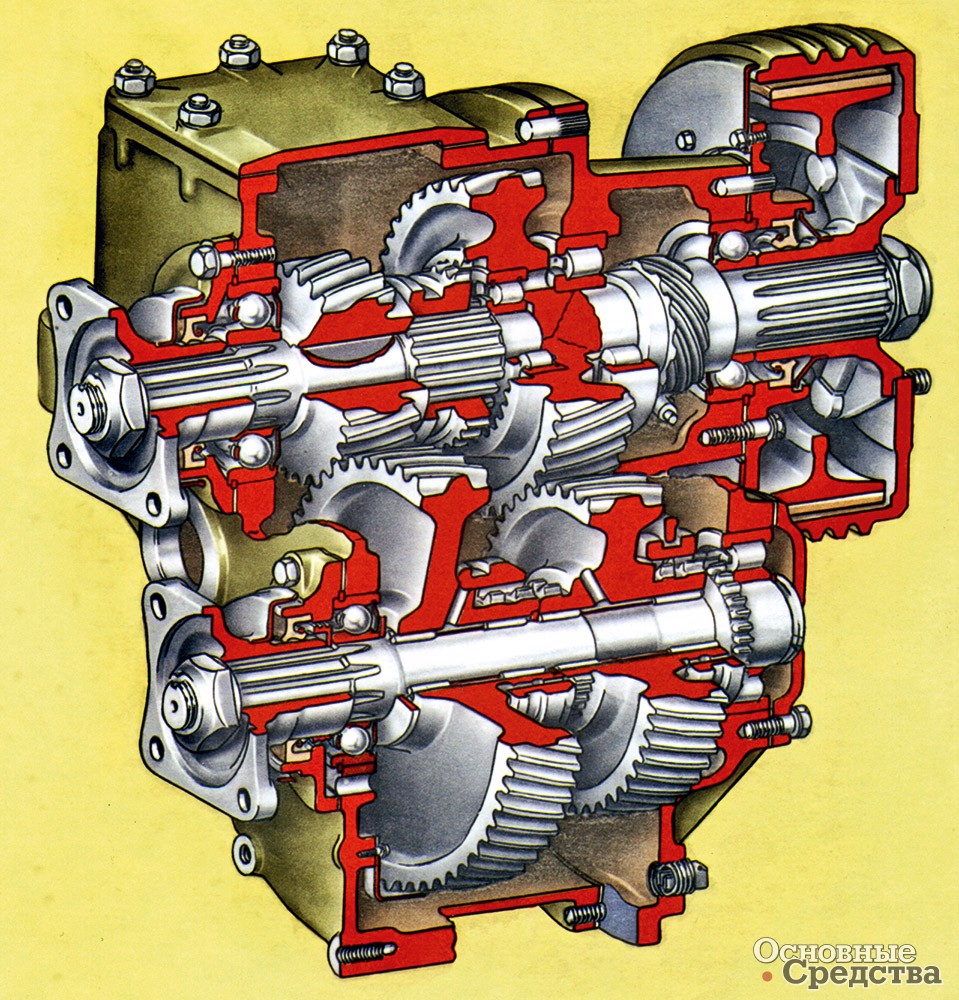

В 1965 г. было принято уточненное решение: закрепить за московским ЗИЛом сборку автомобилей ЗИЛ-131 с изготовлением рам, кузовов, кабин, двигателей и других узлов, а БАЗу оставить изготовление основных узлов и агрегатов ходовой части с поставкой их МосАвтоЗИЛу в объеме 55 000 комплектов: ведущие мосты, раздаточные коробки, балансирные подвески, коробки отбора мощности, реактивные штанги, лебедки, карданные валы и ряд других деталей.

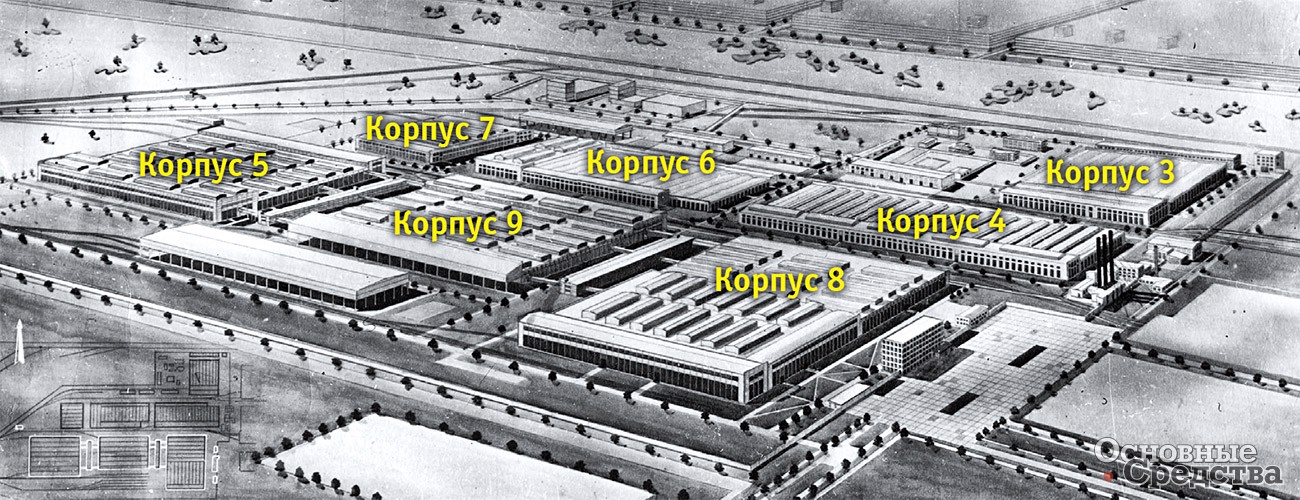

Государственный институт по проектированию заводов автомобильной промышленности – Гипроавтопром – по поручению Министерства автомобильной промышленности СССР (Минавтопром) разработал проект на размещение механосборочного производства в строившемся на БАЗе корпусе № 6 площадью 42 871 м2 следующих узлов и агрегатов к автомобилям ЗИЛ-131: переднего, среднего и заднего ведущих мостов, балансирных подвесок, раздаточных коробок, реактивных штанг, пальцев реактивных штанг, рулевых тяг, карданных валов и ряда других деталей. Там же были предусмотрены отделение окраски, участок сбора и переработки стружки и термический цех площадью 10,4 тыс. м2.

Размещение производства лебедок планировалось на БАЗе в действующем корпусе № 4, а карданных валов и коробок отбора мощности – в филиале БАЗа в г. Навля Брянской области.

Постановлением Совета Министров СССР № 5030-1961СС от 1 декабря 1952 г. на Бежицком сталелитейном заводе предусматривалась организация производства мощных промышленных тракторов, для чего был построен и введен в эксплуатацию в 1958 г. производственный корпус № 4 площадью 46,7 тыс. м2.

Согласно Постановлению ЦК КПСС и Совета Министров СССР № 442 от 17 апреля 1958 г. «О мерах по дальнейшему развитию автомобильной промышленности» и Постановлению СНХ Брянского экономического района от 4 июня 1958 г. из состава Бежицкого сталелитейного завода был выделен в самостоятельное предприятие Брянский автомобильный завод для организации производства автомобилей специального назначения.

В связи с этим БАЗу был передан производственный корпус № 4 с установленным оборудованием, в котором началась организация производства промышленных гусеничных тракторов Т-140 мощностью 140 л.с.

В соответствии с Постановлением ЦК КПСС и Совета Министров СССР № 987–430С от 22 августа 1958 г. на БАЗе параллельно с изготовлением тракторов в 1959 г. было организовано сборочное производство бронетранспортеров БТР-152В1 и больших водоплавающих автомобилей ЗИЛ-485А (БАВ) из комплектующих деталей и узлов ЗИЛа и заводов–смежников.

Постановлением ЦК КПСС и Совета Министров СССР № 1333/576 от 26 декабря 1960 г. предусматривалась организация производства на Брянском автомобильном заводе специальных автомобилей ЗИЛ-135.

Серийный выпуск шасси 135К был начат в 1963 г., в 1964 г. на производство были поставлены модели 135ЛМ и 135ЛТМ.

Трудный процесс

Процесс оснащения, изготовления деталей и сборки узлов и агрегатов был очень трудный, так как не хватало специального и универсального оборудования, не было межоперационного транспорта. Инструментальный цех не справлялся с возросшим объемом работ. В связи с этим Минавтопром обязал ЗИЛ оказать помощь Брянскому автозаводу. МосАвтоЗИЛ взял на себя проектирование и изготовление 500 единиц станочных и контрольных приспособлений, необходимых для них режущего и вспомогательного инструмента.

Для решения этих вопросов на ЗИЛ была направлена группа специалистов, в состав которой вошли Е.А. Токарев, Н.С. Буненков, Ю.С. Трусов, А.И. Штырхунов и др. Группа разработала необходимые технические задания, согласовала их с соответствующими службами и передала ЗИЛу. Вся оснастка была спроектирована и изготовлена на высоком техническом уровне, передана Брянскому заводу и значительно ускорила и облегчила изготовление деталей.

Кроме того, ЗИЛ передал БАЗу большое количество специального оборудования и 18 автоматических линий, заказанных им ранее для деталей ЗИЛ-131, таких как для обработки картеров редукторов переднего, среднего и заднего мостов, башмака рессоры, кронштейнов задней балансирной подвески, корпуса поворотного кулака, цапфы, картера раздаточной коробки, полуосей, валов и др.

Все специальные станки и автоматические линии были смонтированы, отлажены и введены в эксплуатацию, кроме одной автоматической линии 1Л113 – для обработки корпуса поворотного кулака правого и левого – деталь 131-2304030/31.

Из-за конструктивной особенности деталей, которые были ажурной формы, очень нежесткие, и после снятия со спутника автоматической линии основные посадочные размеры, что называется, «уходили», и из-за недостаточно хорошо продуманных технических решений, заложенных в автоматической линии при ее проектировании Московским специальным конструкторским бюро (СКБ-1), наладчики завода-изготовителя – Московского станкозавода им. С. Орджоникидзе (ЗИО) – длительное время пытались наладить автоматическую линию, но так и не смогли сдать ее БАЗу.

Поэтому Минстанкопромом, станкозаводом, СКБ-1, Минавтопромом и Брянским автозаводом было принято совместное решение о проектировании и изготовлении обычной поточной линии, состоящей из агрегатных станков.

Мне пришлось вместе с начальником КОСТО (конструкторский отдел специальной технологической оснастки) А.Н. Налётовым срочно выехать в Москву в МосСКБАЛиАС для разработки и согласования технических заданий на специальные станки. Впоследствии этот же станкозавод (ЗИО) изготовил необходимое количество станков, отладил и сдал их нашему заводу.

Так же тяжело проходила наладка автоматической линии 1Л-134 для обработки цапф переднего и среднего мостов. Но в конце концов автоматическая линия была отлажена и сдана цеху. В дальнейшем обработка цапфы переднего моста в целях повышения качества была снята с а/линии 1Л-134 и переведена на обычную поточную линию. В плановом порядке автоматическую линию 1Л-134, как устаревшую, заменили на новую 1Л-354 для обработки цапф среднего моста.

Таким образом, был решен вопрос качества и производительности. По первоначальным планам развития завода БАЗа корпус № 6 предназначался и строился для складских целей, а не для изделий массового производства, таких крупных узлов, как мосты к автомобилям ЗИЛ-131. В корпусе не было мостовых кранов, за исключением южного пролета, где разместили производство раздаточных коробок, а отсутствие мостовых кранов усложняло монтаж, перемонтаж и ремонт оборудования. В корпусе не было естественного освещения и вентиляции. Все это пришлось делать во время изготовления деталей.

Тем не менее выбирать не приходилось. В 1965–1966 гг. здесь уже производился монтаж оборудования, выстраивались поточные линии, с тем чтобы к концу года изготовить первую партию узлов.

В конце 1966 г. производственный коллектив ценой больших усилий изготовил по десять штук передних, средних и задних мостов, балансирных подвесок, раздаточных коробок и поставил их ЗИЛу.

В ведении ТБ ведущих мостов было все механосборочное производство корпуса № 6, за исключением производства раздаточных коробок и карданных валов (изготовление карданных валов в последующем было передано на специализированный завод в г. Гродно Белорусской ССР). Наряду с разработкой технических заданий на проектирование и изготовление специального оборудования, введения его в производство, внедрением оснастки технологи принимали меры по поднятию деталей с пола и создавали элементарные транспортные средства.

Первым начальником цеха ведущих мостов (ЦВМ) был А.А Земский, затем его сменил Н.И Кузнецов. ТБ ведущих мостов в основном комплектовалось технологами из тракторного производства, среди которых были: Ю.С. Трусов, В.М. Пустовойтов, А.И. Штырхунов, В.Г. Макеев, М.С. Борисов, И.С. Качура, Ю.Л. Симонов, Э.В. Соловьев, И.С. Горбачёв, Л.А. Савинов, В.М. Прудников, В.М. Хорошев, Т.К. Жукова, Г.И. Кузнецова, В.Н. Смирнова, К.В. Фокина и другие.

Техбюро стало хорошей кузницей кадров: впоследствии Ю.С. Трусов перешел на АвтоВАЗ, где занимал высокие должности; В.М. Пустовойтов вырос до начальника Управления главного технолога БАЗа; В.Г. Макеев перешел на КАМАЗ, а затем стал директором станкозавода им. Кирова в Минске и поставлял нашему заводу оборудование; И.С. Качура прошел все ступени карьерного роста до заместителя главного инженера автоагрегатного производства; М.С. Борисов стал начальником ТБ, а затем возглавил экспериментальный цех.

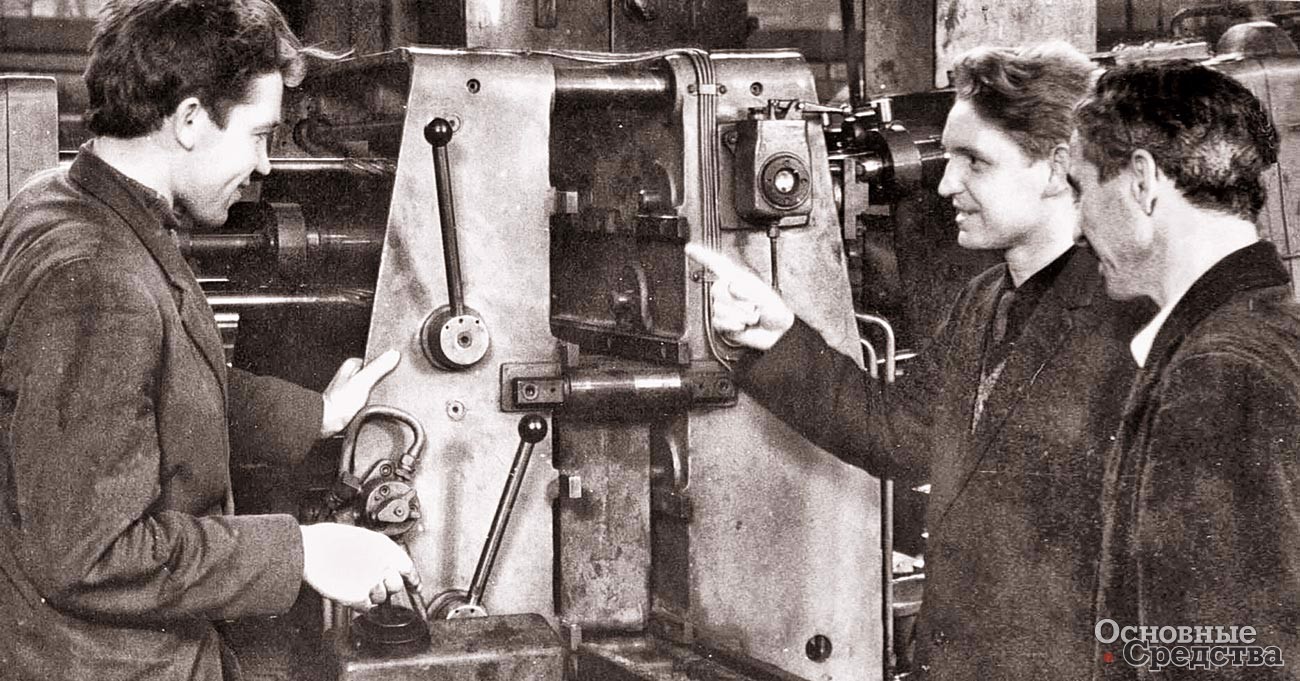

![[b]Технологическое бюро ведущих мостов автомобиля ЗИЛ-131, 1966 г.[/b] (слева направо), нижний ряд: И.С. Горбачёв, В.Г. Макеев, Т.К. Жукова, А.И. Штырхунов, И.С. Качура; верхний ряд: П.И.Одринский, В.М. Хорошев, В.М. Пустовойтов, М.В. Фролов, Е.И. Ефремочкин, Э.В. Соловьев, Г.И. Кузнецова, В.Г. Королёв, К.В. Фокина, Г.И. Гаврилов, Н.С. Буненков](/article/12472-podgotovka-organizatsiya-i-osvoenie-massovogo-proizvodstva-uzlov-i-agregatov-k-avtomobilyam-zil-131-serdtsa-i-dushi-vkladyvali-v-delo/Images/20.jpg)

Реорганизация производства

В связи с резким ростом выпуска продукции (если в 1966 г. было изготовлено 30 ведущих мостов, 10 балансирных подвесок и 10 раздаточных коробок, то в 1969 г. изготовили и поставили МосАвтоЗИЛу уже 29 890 мостов) сосредоточение всего механосборочного производства под руководством одного начальника цеха вызывало определенные трудности в управлении. Поэтому руководством завода было принято решение разделить цех ведущих мостов на несколько самостоятельных подразделений. Были созданы механосборочные цеха № 4 и № 5 (МСЦ-4 и МСЦ-5), а в дальнейшем появились сборочные цеха № 3 и № 8 (СЦ-3 и МСЦ-8). В соответствии с этой структурой из ТБ ведущих мостов выделились ТБ МСЦ-4, ТБ МСЦ-5, ТБ СЦ-3, ТБ МСЦ-8.

В 1971 г. меня назначили заместителем главного технолога завода по изделию ЗИЛ-131. Своей главной задачей я считал создание и наращивание производственных мощностей не только в автоагрегатном производстве, но и на заводе в целом.

Производственные мощности в основном создаются наличием хорошего проекта, предусматривающего применение прогрессивного оборудования, его рациональным размещением, решением кардинальных вопросов по межоперационному транспорту, по сбору и переработке стружки, механизации и автоматизации технологических процессов и т. д.

Руководство завода понимало, и расчеты это подтверждали, что в корпусе № 6, где размещалось все производство агрегатов ЗИЛ-131 (в том числе и окрасочный комплекс и должен быть размещен участок по сбору и переработке стружки), невозможно создать производственные мощности, способные обеспечить выпуск 55 тыс. комплектов агрегатов ЗИЛ-131.

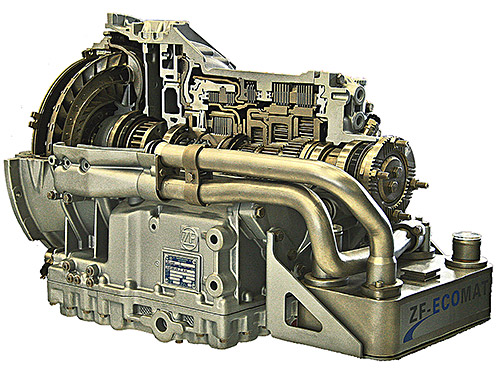

Требовалось заменить устаревшие автоматические линии, полученные с ЗИЛа, решить вопросы по заказу автоматической линии для обработки барабана ножного тормоза, поставки оборудования по импорту, особенно многокамнёвых шлифовальных станков для шлифовки цапф, и решить целый ряд других вопросов.

Остро ощущался дефицит площадей. Главный технолог завода В.С. Ячменёв, главный инженер И.Н. Лештан, директор завода К.К. Ярошевич неоднократно выезжали в Москву и доказывали руководству Минавтопрома, что без решения этих вопросов, без выделения дополнительных площадей для агрегатов ЗИЛ-131 во вновь строящемся корпусе № 9 завод не сможет создать производственные мощности на выпуск 55 тыс. комплектов.

Имеющиеся производственные мощности корпуса № 6 не позволяли превысить выпуск 30–35 тыс. комплектов. Руководство Минавтопрома не соглашалось на пересмотр проекта. И здесь нужно отдать должное главному технологу завода В.С. Ячменёву: его молодость, инициатива, целеустремленность и настойчивость, технически грамотные обоснования и расчеты оказались решающими и помогли убедить специалистов Минавтопрома согласиться с предложениями завода.

При решении этих вопросов в Минавтопроме В.С. Ячменёву значительную помощь оказали руководители ЗИЛа: главный технолог С.М. Степашкин, главные инженеры В.Л. Мельников, К.В. Строганов. Благодаря такой мощной поддержке руководство Минавтопрома приняло решение разработать новый проект на размещение производства агрегатов ЗИЛ-131 и выделило пять пролетов площадью 31 786 м2 в строившемся корпусе № 9 и более 7000 м2 в действовавшем корпусе № 7. Таким образом, вместо предусмотренных первоначальным проектом 42 871 м2 в корпусе № 6 автоагрегатному производству в 6-м, 7-м и 9-м корпусах было выделено более 85 тыс. м2 производственных площадей.

Для исполнения совместного решения Минавтопрома, ЗИЛа и Брянского автозавода нашими специалистами А.С. Ермаковым, И.С. Горбачёвым, Н.И. Клоновым, Т.К. Богдановой, Н.С. Буненковым совместно с Гипроавтопромом был разработан современный проект по производству агрегатов ЗИЛ-131. Кстати, следует отметить, что у А.С. Ермакова на автозаводе работала вся семья: жена Майя Максимовна и две его дочери – Вера и Екатерина; у И.С. Горбачёва работал сын Владимир; у Н.И. Клонова – жена Нина.

Одним из самых «больных» стал вопрос сбора и транспортировки стружки. Для решения этой проблемы мы вместе с А.И. Гольденбергом, начальником отдела проектирования средств механизации (ОПСМ), поехали на УралАЗ в г. Миасс, где детально всё «прощупали» и в аналогичном варианте заложили в свой проект, в котором предусматривалось кардинальное решение сбора и транспортировки стружки, компоновка автоматических и поточных линий по видам стружки (стальная, чугунная) с расположением в подземных каналах шнековых конвейеров для стальной стружки с применением стружкодробилок и скребковых конвейеров для чугунных отходов. Предусматривалась передача стружки поточными конвейерами на магистральные и далее на участок сбора и переработки стружки в корпус № 8.

При согласовании проекта специалисты Гипроавтопрома по стружке резко возразили против предложенной Брянским автозаводом системы уборки стружки, мотивируя это удорожанием проекта и, на их взгляд, небольшими объемами. Предлагали собирать стружку в тару и погрузчиками отправлять на участок сбора и переработки.

Несмотря на все мои доводы, аргументированные цифрами, специалисты Гипроавтопрома не сдавались. Тогда мы поехали на ЗИЛ к хорошему специалисту по этим вопросам, начальнику КБ В.И. Зенкину, который, посмотрев проект, согласился с нашими предложениями, поехал с нами в Гипроавтопром, где с его активной помощью проект был согласован.

Это только один из примеров того, как трудно решались вопросы по созданию производственных мощностей. Проблем такого рода возникало множество.

На первом этапе Минавтопром поручил Львовскому проектному институту спроектировать и изготовить межоперационный транспорт. Институт спроектировал и изготовил для передачи деталей от станка к станку простейшие склизы и скаты, которые не оказали существенного влияния на решение проблемы.

На втором этапе Ульяновским проектным институтом были спроектированы и изготовлены напольные транспортные устройства с выдвижными приспособлениями, которые вручную перемещались от станка к станку и на рабочей позиции придвигались к станку, освобождая путь для перемещения следующих приспособлений с уложенными деталями. Данная система также не прижилась, т. к. занимала много места и затрудняла подходы к оборудованию.

Вместе с начальником ОПСМ А.И. Гольденбергом и его заместителем А.С. Бойко мы выезжали на Горьковский автозавод и МосАвтоЗИЛ, изучали их опыт и решили применить подвесные цепные конвейеры, занимавшие меньше места, чем предыдущие устройства, и непрерывно подающие детали, размещенные на специальных подвесках, к рабочим местам.

Проект реконструкции автоагрегатного производства был рассмотрен на техническом совете завода, одобрен и принят к исполнению.

По мере готовности участков технологи выдавали технические задания отделу средств механизации на проектирование подвесных цепных конвейеров, системы стружкоуборки и другого нестандартного оборудования. Цех средств механизации их изготавливал и монтировал. Так, постепенно, все производство оснастили конвейерами для межоперационной передачи деталей и подачи их на сборку. Одновременно эти конвейеры служили и накопителями.

Внедрение подвесных цепных конвейеров стало одним из факторов, обеспечившим уверенную и стабильную работу автоагрегатного производства. Самым главным при создании производственных мощностей было решение вопросов по проектированию, изготовлению и поставке специального оборудования.