О прицепах

Современные решения в конструкции прицепов-тяжеловозов

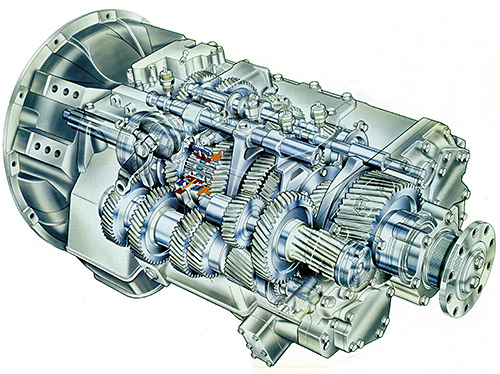

Каким бы широким ни был модельный ряд прицепов, всегда находятся грузы, требующие индивидуального подхода при перевозке. Создание таких узкоспециализированных транспортных средств с экономической точки зрения нецелесообразно. Решить дилемму можно, используя модульные прицепы. Прицепная техника модульной конструкции применяется в основном для создания транспортных средств особо большой грузоподъемности. Чем выше нагрузка, тем больше прицепов-модулей соединяют между собой. Однотипные модули можно присоединять один к другому со всех сторон. Обычно цепочка из модулей ограничивается тремя прицепами. Боками соединяют модели прицепов, имеющие одинаковое межосевое расстояние и укомплектованные шинами одного размера. Конечно, в любом случае лучше применять большие модули, чем соединять между собой несколько небольших. Транспортировка тяжелого груза процесс не простой, и каждый критерий надежности важен. Большегрузные прицепы нужны для перевозки неделимых грузов. При этом груз может сам представлять собой несущую конструкцию, т. е. сооружение, которое не повреждается при перевозке при условии, что его опирание происходит в двух местах. К таким грузам относятся всевозможные фермы. Подобные изделия должны помимо прочего выдерживать нагрузки, возникающие при буксировке переднего прицепа и торможении автопоезда. Если эти условия выполняются, то модули-прицепы закрепляют через груз. Маневренность автопоезда значительно улучшается при установке на прицепах опорно-поворотных устройств. Они позволяют прицепу поворачиваться относительно груза. С их помощью груз легче увязать, так чтобы крепление было способно передавать тяговый и тормозной моменты. При таком соединении, через груз, руление первого прицепа осуществляется тягачом, а задний прицеп должен управляться специальным оператором вручную с помощью дистанционного пульта, поэтому скорость автопоезда будет невысокой. Впрочем, перевозка особо длинномерных конструкций того стоит. Гораздо удобней применение самоподруливающей задней тележки. Управление колесами такого модуля происходит в зависимости от положения поворотного круга. При этом всегда сохраняется возможность ручного управления прицепом. Управление осуществляется гидравлическими системами. Чтобы такие системы работали, нужен гидропривод. Он может осуществляться от тягача или автономной установки. Во многих отношениях соединение модульных прицепов через грузовую платформу удобнее. Однако длина промежуточной платформы редко превышает 15 м, так как длина платформы ограничивает грузоподъемность прицепного транспортного средства. Чем больше длина платформы, тем меньше грузоподъемность прицепа. Транспортные модули для перевозки сверхтяжелых грузов могут быть оборудованы гидростатическим приводом колес, что делает их самоходными. Также на модули устанавливают электронно-гидравлическую систему индивидуального управления каждым колесом. Применение электроники значительно улучшает маневренность и снижает усилие, прилагаемое при буксировке. Это достигается точным поворотом колеса на рассчитанный угол. Расчет производится с учетом длины транспортного средства. Электронике можно задать любую траекторию движения автопоезда. При этом электронное управление позволяет устранить заброс прицепа при входе в поворот и выходе из поворота. Модульными могут быть не только прицепы, но и полуприцепы. В этом случае передняя тележка соединяется с гусаком. Гусак оснащается гидравлическим приводом, который позволяет изменять его высоту. Благодаря регулированию гусака поддерживается оптимальная нагрузка на седельно-сцепное устройство тягача. Используя гусак вместо обычного дышла, можно, во-первых, снизить общую массу автопоезда, так как для получения необходимых тяговых свойств не требуется загружать тягач балластом (он нагружается через седельно-сцепное устройство гусаком). А во-вторых, можно уменьшить габаритную длину автопоезда на 3…5 м. Перечисленные преимущества имеют свою цену как в финансовом, так и техническом плане. Из-за воздействия гусака на седельно-сцепное устройство нагрузка на тележки прицепа получается разная. Разность в нагрузке компенсируется благодаря применению различных тележек, подбору грузовой платформы, за счет которой оптимизируются развесовки, и гидравлической системы, управляющей подвеской для выравнивания платформы в горизонтальном положении. Место на гусаке не пропадает даром. На этой площадке перевозят подкатные оси, используют ее для установки гидравлических станций. Часто площадка оборудуется бортами. На нее устанавливают тент. Современные прицепы-тяжеловозы способны на многое. Их конструкция постоянно улучшается и совершенствуется. Многие решения с развитием техники становятся более доступными. Грузоподъемность прицепной техники в конечном счете определяется установленными шинами и их числом. Намерение получить прицеп как можно ниже зачастую проблематично из-за уменьшения его грузоподъемности при тех же габаритах. Число колес в осевом ряду ограничивается допустимой максимальной шириной прицепа для дорог общего пользования – 2520 мм. Делать прицеп шире – значит получить лишнюю головную боль при транспортировке порожнего прицепа, поэтому и создают модульные конструкции. Так, например, применение колес с шинами 285/70 R19.5 вместо 245/70 R17.5 даст увеличение грузоподъемности примерно на 2 т с колесного ряда и погрузочной высоты 110…150 мм, а колеса меньшего диаметра позволяют сократить межосевое расстояние также же 150 мм. Величина вроде бы небольшая, но для восьмиосного прицепа она уже эквивалентна дополнительному ряду колес. Однако чем меньше колесных рядов, тем меньше габариты и лучше маневренность автотопоезда, а потому конструкторы прицепов пускаются на различные ухищрения, чтобы увеличить нагрузку на колесный ряд. Это касается в первую очередь несущей способности подвесок. На прицепах-тяжеловозах могут применяться так называемые подвески маятникового типа, несвойственные автомобилям: можно сказать, что пришли они из авиации. При нормальной ширине прицепа в одном колесном ряду устанавливают две подвески маятникового типа с двумя колесами на каждой. Шестиосный прицеп с подвеской маятникового типа вполне может заменить восьмиосный с обычными осями балочного типа. При ограничении скорости движения до 20…30 км/ч нагрузку на колесный ряд с маятниковой подвеской можно увеличить. Созданы прицепы, допускающие в этом случае нагрузку до 17 т. Не стоит думать, что этим преимущества маятниковой подвески ограничиваются. Как вам, например, 60-градусный угол поворота колес? Он обеспечивает феноменальную маневренность автопоезда. К тому же маятниковая подвеска значительно увеличивает дорожный просвет, при повороте не ухудшается устойчивость прицепа, как бывает в случае применения обычных осей. Конструкция подвески маятникового типа позволяет получать большой ход, достигающий 600 мм. Большой ход подвески нужен не для высокой плавности хода. Для прицепной техники это важный параметр для сохранения стабильного положения груза при перевозке, возможность преодолевать сложный рельеф местности и способность работы с различными тягачами. В этом плане для большей универсальности полуприцепа делают регулируемой высоту гусака. На современных полуприцепах изменить высоту сцепного устройства можно на 800 мм. Ландшафт Европы в последнее время неизменно «украшают» ветрогенераторы. При ближайшем рассмотрении ветряные мельницы XXI века поражают размерами. Конечно, чтобы возвести «ветряк», его части надо привезти. Такой вид перевозок длинномерных грузов породил целый класс прицепной техники. Зачастую производители называют свои модели, предназначенные для этих целей, напрямую Wing Carrier – перевозчик крыльев. И в России ветрогенераторы встречаются все чаще, а значит, прицепы, способные перевозить груз длиной 65 м, могут пригодиться. Чтобы сделать такие длинномерные прицепы более универсальными как в отношении применения, так и в отношении перевозимого груза, их строят с изменяемой колесной базой и с перемещаемым фиксатором груза, поскольку при транспортировке длинномерных грузов очень часто задаются точки их фиксации. Благодаря этому на некоторых моделях прицепов можно на 12 м изменить длину полуприцепа, сохранив расстояние между точками погрузки: фиксатор груза можно перемещать по грузовой платформе на 6 м по специальным рельсам, и шасси может передвигаться под платформой на 6 м. Изменение колесной базы может потребоваться из-за особых дорожных условий – поворотов, спусков, подъемов. При этом изменить колесную базу и переместить фиксатор груза можно прямо в дороге, не разгружая груз краном или погрузчиком. |