Фильтровальные материалы

Чтобы легче дышалось

|

Оптимальная работа двигателя напрямую связана с чистотой используемых расходных материалов – воздуха, масла, топлива, гидравлического масла и т. д., а состояние этих жидкостей в свою очередь во многом зависит от свойств фильтров, очищающих от «вредных» включений каждое из веществ в отдельности.

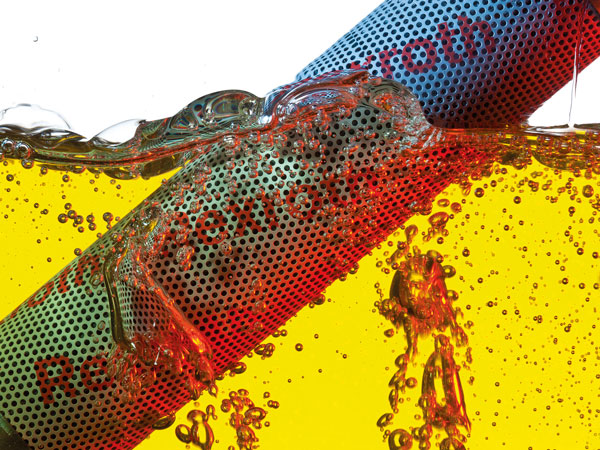

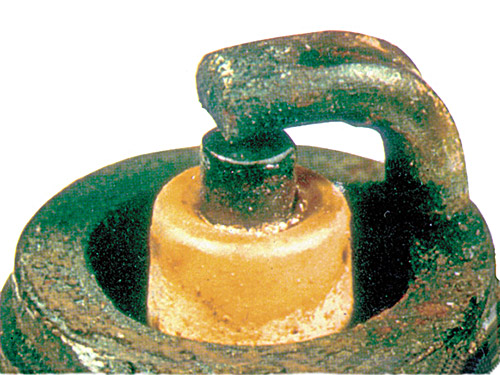

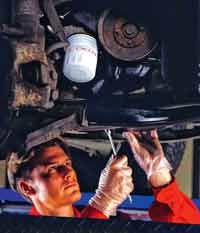

Без воздуха жизни нетРабота двигателя с максимальной мощностью непосредственно зависит от количества и температуры поступившего в двигатель воздуха, от того, какой воздушный фильтр установлен на автомобиле или тракторе. В стандартном «бумажном» фильтре используется бумага обычно плотная, создающая сопротивление воздушному потоку. Чем больше сопротивление, тем лучше очистка, но больше и потери мощности двигателем. Это одна из причин, по которой ведущие производители воздушных фильтров стали больше доверять синтетике. В воздушных фильтрах теперь применяют в качестве фильтровального элемента сочетание традиционной бумажной основы с материалом из искусственных синтетических волокон. И чем тоньше волокно, используемое в фильтре, тем лучше очищается поступающий воздух. Конструкция «синтетического» фильтра предполагает, что толщина волокон в фильтре неодинакова: фильтруемый поток воздуха вначале встречается с более грубыми волокнами, по мере прохождения через фильтр волокна становятся тоньше, а их укладка более плотной. На конечной стадии фильтрации в таком комбинированном фильтре воздушный поток проходит через фильтровальную бумагу и попадает в двигатель. Толщина синтетических волокон находится в пределах от 22 мкм на входе до 5 мкм на границе с бумажным вкладышем. Толщина же волокон бумажного фильтра составляет 25 мкм и более. Специалисты считают, что в «синтетическом» фильтре обеспечивается очистка на 99,9%. Существуют конструкции воздушных фильтров так называемого нулевого сопротивления (High-Flow Air Filters). Сейчас такие фильтры применяют в основном на спортивных и гоночных автомобилях. Существуют разные мнения относительно перспективы широкого применения таких конструкций, но есть практические разработки и, возможно, в будущем применять «нулевые» фильтры, вероятно модернизированные, станут и на тяжелой технике. Фильтр состоит из 4…6 слоев хлопчатобумажной марли, которую укладывают между двумя алюминиевыми сетками. Затем этот «бутерброд» гофрируют и пропитывают специальным липким маслом, предназначенным для задержки при эксплуатации крупных частиц сажи и пыли. Принципиальное преимущество «нулевого» фильтра перед традиционным бумажным заключается в замене одного плотного слоя фильтровальной бумаги на несколько слоев хлопчатобумажного материала или поролона с невысокой плотностью. Фильтр нулевого сопротивления благодаря многослойности пропускает почти на 50% больше воздуха, чем обычный фильтр. Качество же очистки «нулевого» фильтра выше, и двигателю «дышится» значительно легче. Однако уход за таким фильтром нужен самый тщательный. Это обстоятельство, а также высокая стоимость сдерживают широкое внедрение подобных очистных элементов. Фильтры нулевого сопротивления многоразовые, рассчитаны на периодическую чистку. Причем рекомендуется обслуживать «марлевые» фильтры каждые 5 тыс. км! Например, ведущий мировой производитель этих фильтров калифорнийская компания K&N Engineering гарантирует сохранение уникальных фильтрующих свойств фильтра в течение пробега от 90 до 120 тыс. км в зависимости от условий запыленности. K&N при этом рекомендует в период эксплуатации производить чистку и промывку фильтра не менее 25 раз. Разработчики фильтровальных систем говорят сегодня о ведущихся активных работах по созданию так называемых автофильтров абсолютной очистки, в которых фильтрующим материалом является гофрированное стекловолокно, пропитанное специальными составами. Отдельно надо сказать о том, что защита от возможности подсоса неочищенного воздуха крайне важна, поэтому вместо обыкновенных резиновых уплотнительных прокладок в настоящее время разработаны и применяют прокладки из специального вспененного полиуретана. Они обладают отличной стойкостью к перепадам температур, устойчивы к агрессивным средам, обладают хорошей износостойкостью и абсолютно герметично изолируют поверхность корпуса фильтра от окружающей среды. Чем дышат наши водителиФильтры с фильтрующим элементом из синтетических волокон применяются сегодня в качестве салонного фильтра, очищающего воздух в кабине на рабочем месте водителя. Воздух, проходя через заслон из волокон, настолько очищается, что использование бумажного компонента не требуется. Еще недавно салонные фильтры на грузовиках в России были экзотикой, а теперь это весьма распространенная опция. В современных салонных фильтрах кроме фильтроэлемента из синтетических волокон применяются комбинированные фильтры, в которых между двумя слоями синтетических брикетов из волокон размещается слой гранул активированного угля. Благодаря огромной пористости активированный уголь поглощает все газы, а вместе с ними и неприятные запахи, проникающие в кабину из окружающей среды и от идущих рядом машин. Уголь вбирает в себя сероводород, диоксид серы, окись азота, углеводороды, а слои волокон отсекают твердые механические частицы, пыль, сажу. Для дорожно-строительной и коммерческой техники, эксплуатируемой в условиях сильной запыленности, существуют специальные разработки многоразовых салонных фильтров. Так, устанавливаемый на Mercedes-Benz Aсtros салонный фильтр LA 43 производства Mahle (Германия) рассчитан не менее чем на 80 чисток. Чистится фильтр обыкновенным встряхиванием с последующей продувкой сжатым воздухом под давлением до 0,5 атм, отводя струю воздуха на 10…15 см от фильтра: это обеспечит сохранность материала фильтра и длительную его работу. В реальности фильтр сохраняет свойства на высоком уровне и после 80 чисток, что позволяет эксплуатировать технику без лишних остановок и поломок. Фильтрующий материал из синтетического волокна имеет очень большую емкость пылепоглощения. Затем фильтр надо заменить, так как засорение фильтроэлемента может привести к поломке системы кондиционирования или отопления. С чистым маслом жить прощеМасляные фильтры нового поколения изготавливают, уже не используя фильтровальную бумагу или целлулоидные волокна, а применяя синтетические многослойные фильтрующие элементы из волокон полимерных материалов. Такой фильтр способен отделять твердые частицы размером от 10 мкм, производя очистку масла от них на 95%. Традиционные фильтровальные материалы используются все меньше из-за высокого содержания азота в маслах, а этот химический элемент вызывает так называемое явление охрупчивания бумажного материала фильтра, из-за чего традиционный фильтр быстро теряет эксплуатационные свойства. Для максимальной защиты от просачивания неочищенного масла в обход фильтрующего элемента пластиковые крышки фильтров, устанавливаемые сверху и снизу, не клеят к фильтровальному элементу, как это было общепринято, а приваривают к фильтрующему материалу ультразвуковой сваркой. Специальные пластмассовые бандажи надежно защищают гофрированную поверхность фильтроэлемента от изменения геометрии складок при эксплуатации. Такие конструкции масляных фильтров позволяют устанавливать сроки замены фильтра после более чем 30 тыс. км пробега. Отечественные производители СОАО «ДИФА» и ЗАО «МЕТИЗ» выпускают фильтроэлементы из иглопробивного полиэфирного нетканого полотна. Материал толщиной 2,7 мм создает объемный механизм фильтрации. Это позволяет увеличить ресурс работы фильтроэлемента по сравнению с бумажным в 2…2,5 раза и дает возможность менять фильтроэлемент через 50 тыс. км пробега! Такие фильтры используют на двигателях ЯМЗ-7511.10 в МАЗах. В настоящий момент разработаны и используются на транспорте масляные фильтры, состоящие из двух слоев – опорного и фильтрующего, материалом фильтроэлемента в которых являются волокна полиэстера. Стойкость к старению этих волокон в 7 раз выше, чем целлюлозы. Что касается тенденций в области модернизации конструкции масляных фильтров, широкое распространение получили неразборные фильтры, замену которых водитель осуществляет, не меняя фильтроэлемент, а заменяя фильтр полностью, с корпусом. Хотя конструкция навинчивающегося фильтра (spin-on) существует с 1955 г., на грузовом транспорте ее стали применять относительно недавно. Например, Минский моторный завод использует в конструкциях своих двигателей неразборные фильтры. В этом есть много положительных моментов, от упрощения операции замены фильтра и до снижения трудозатрат на заводах – производителях двигателей. Кроме того, с позиций требований экологии утилизировать отдельный фильтроэлемент гораздо проще и безопаснее – его можно сжечь, в нем практически нет металлических деталей, а утилизация запаянного в металлический корпус неразборного фильтра вызывает проблемы, так что сменные фильтровальные элементы, по-видимому, еще долгое время будут «популярны» в конструкциях грузового транспорта и спецтехники. Чистое топливо – залог длительной эксплуатацииВ современных топливных фильтрах также присутствуют синтетические волокна. Наиболее перспективно сегодня применение так называемых многослойных топливных фильтров. Фильтрующий элемент состоит из нескольких отдельных фильтрующих слоев, где верхний слой служит для первичной очистки от крупных частиц, а каждый последующий слой отсекает соответственно более мелкие включения. Качество очистки в таких фильтрах очень высокое – частицы размером от 7 мкм отделяются на 100%, а размером более 5 мкм на 99%. Выпуск фильтров такой конструкции сейчас освоили все ведущие компании – IVECO, Mahle. Mann разработал специальный материал MultiGrade F для многослойных фильтров, Donaldson также применяет в многослойных фильтрах специально разработанный материал Synteg. Изготовление многослойных фильтров трудоемкий процесс, поэтому пока такие фильтры используются в дизелях с газотурбинным наддувом и непосредственным впрыском топлива, а также в ряде других типов дизельных двигателей с прямым впрыском. Признано, что многослойные фильтроэлементы на 40% действуют эффективнее обычных бумажных. И опять-таки явление охрупчивания, которое возникает в фильтровальной бумаге при накоплении определенной концентрации агрессивных химических компонентов, например серы из низкокачественного топлива, вызывает разрушение бумажного фильтровального материала, а синтетические волокна в этих же условиях не разрушаются. Прочные позиции традиционных материаловИ все-таки похоже, что целлюлозный фильтровальный материал, применяемый для изготовления автомобильных фильтров с 1953 г., не спешит уступить место новым материалам, его позиции еще очень сильны. Многие ведущие компании используют именно бумажные фильтровальные материалы при производстве основных объемов фильтров. Например, компания Purolator, выпустившая самый первый в мире автомобильный фильтр, крупнейший производитель автофильтров на американском рынке, обладатель самого крупного в мире завода по производству фильтров. Purolator работает с бумажными фильтрами, обеспечивая степень очистки 99,9% и высокую надежность в широком диапазоне температур. С бумажными фильтрующими материалами работают и такие известные компании по выпуску фильтров, как испанская AC Delco, бельгийская Champion и многие другие. Или другой пример, не связанный с первым. Очень высокую степень очистки – 99,8% обеспечивает трехступенчатый фильтр, устанавливаемый на самосвалах БелАЗ-7547. В этом фильтре на второй и третьей ступенях очистки применен фильтрующий элемент на картонной основе, а первая ступень, состоящая из двух моноциклонов, обеспечивает автоматический выброс пыли и влаги. Целлюлоза сегодня – наиболее дешевый материал, с помощью которого можно добиться высокого результата фильтрации, поэтому ведущий в России концерн по производству фильтров для грузовой и специальной техники – «Цитрон», постоянно совершенствуя свою продукцию, все-таки использует бумажные фильтровальные материалы. Бумага, произведенная мировыми лидерами по выпуску материалов для фильтрации американской компанией Hollingsworth & Vose и итальянской Ahlstrom, является основным компонентом фильтров «Цитрона», а сам концерн является крупнейшим покупателем продукции этих компаний на территории стран СНГ. Шутка ли сказать – ассортимент «Цитрона» только по воздушным фильтрам превышает 700 наименований и почти такое же количество – 625 позиций выпускается салонных фильтров. И номенклатура выпуска постоянно растет. Масляные фильтры «Цитрон» выпускает под торговой маркой TSN. Технологии производства фильтров отработаны и находятся на высоком уровне. Фильтровальную бумагу пропитывают для защиты от влаги специальными феноловыми смолами в ходе сложного технологического процесса. Доля смолы в фильтрующей среде составляет 15…20%, а при обработке пламегасящими смолами, предотвращающими случайное возгорание фильтра, доля смол возрастает до 25…30%. Пропитка осуществляется в специальных установках, работающих в условиях высоких температур. Одновременно с пропиткой на бумагу наносят (выдавливают) определенный рельеф, чтобы предотвратить соединение складок «звезды», так как фильтровальную бумагу плиссируют в соответствии с требованиями технологии для каждого типа фильтров. Отметим, что лучи «звезды» в фильтрах «Цитрона» заканчиваются не острым углом, а небольшой площадкой, что сглаживает концентрацию напряжений в этих местах, снижая тем самым вероятность разрывов. Таким образом, фильтровальный элемент получает устойчивость к химическим и термическим нагрузкам, а также сохраняет форму гофр даже при значительных механических воздействиях. * * *Можно смело сделать вывод, что, несмотря на активные поиски нового в области автомобильных фильтровальных материалов, позиции традиционного бумажного фильтра еще очень и очень крепки. |