Сборочное предприятие MAN Truck and BUS

в г. Неполомнице, Польша

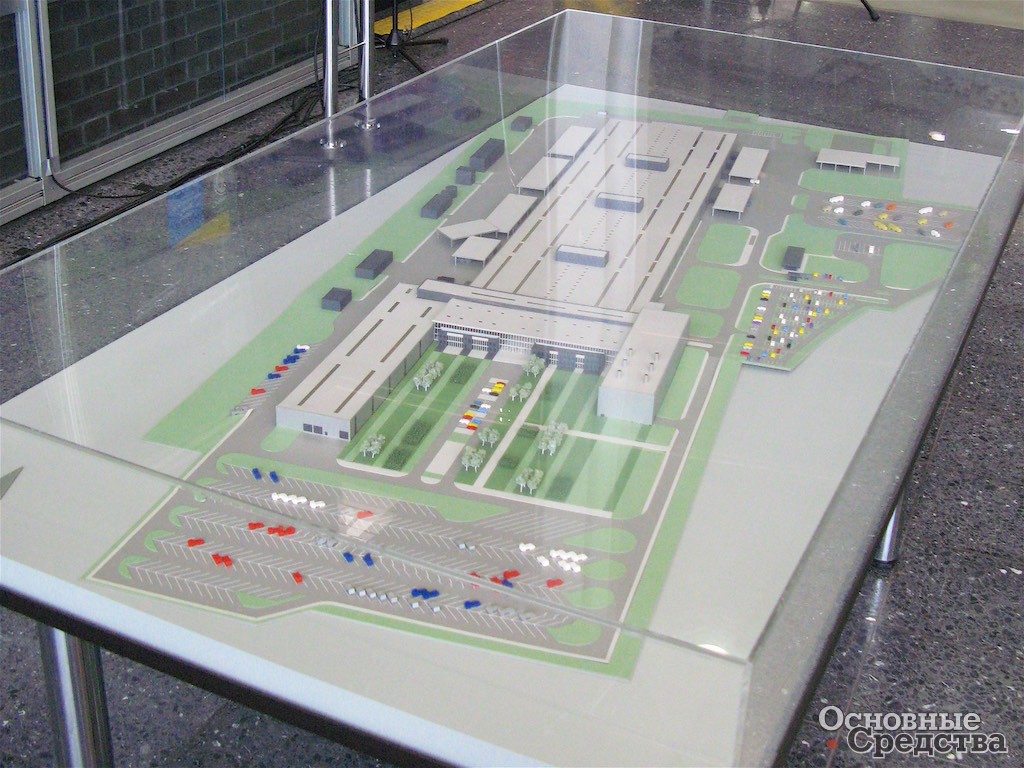

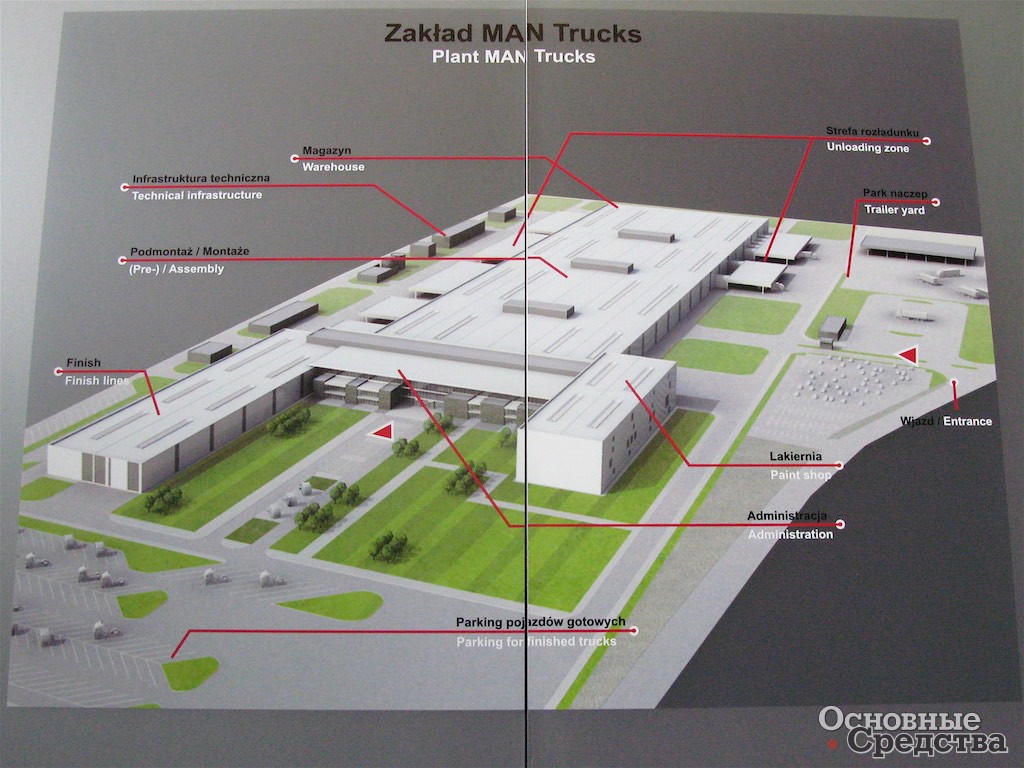

Предприятие по сборке тяжелых грузовиков в Неполомице было открыто в октябре 2007 г. после двухлетнего периода строительства, это самый «молодой» из заводов MAN во всем мире.

Площадь производственной площадки составляет 240 000 м2. Территория, примыкающая к огороженной площадке завода, также принадлежит компании и представляет собой резерв для развития производства.

На заводе работает 752 чел. Сейчас предприятие работает в две смены. Ежедневно сейчас собирают примерно по 95 грузовиков. Если нужно срочно выполнить большой заказ, бывает – выходят работать и в субботу. Нам сказали, что, если количество заказов увеличится – сделают субботу рабочим днем постоянно.

В 2018 г. было собрано самое большое количество грузовиков - 19500 ед., а 3 декабря 2018 г. с конвейера сошел грузовик с порядковым номером 120 000 с начала работы завода. В 2019 г. планируется собрать примерно на 2000 грузовиков больше, чем в 2018 г. Из всего объема собранных на заводе автомобилей примерно 2000 ед. будут направлены в Россию.

С данного завода удобнее направлять грузовики в Россию, потому что он гораздо ближе к России, чем мюнхенский завод. Конечно, поставки с данного завода согласуются в работой завода в Шушарах.

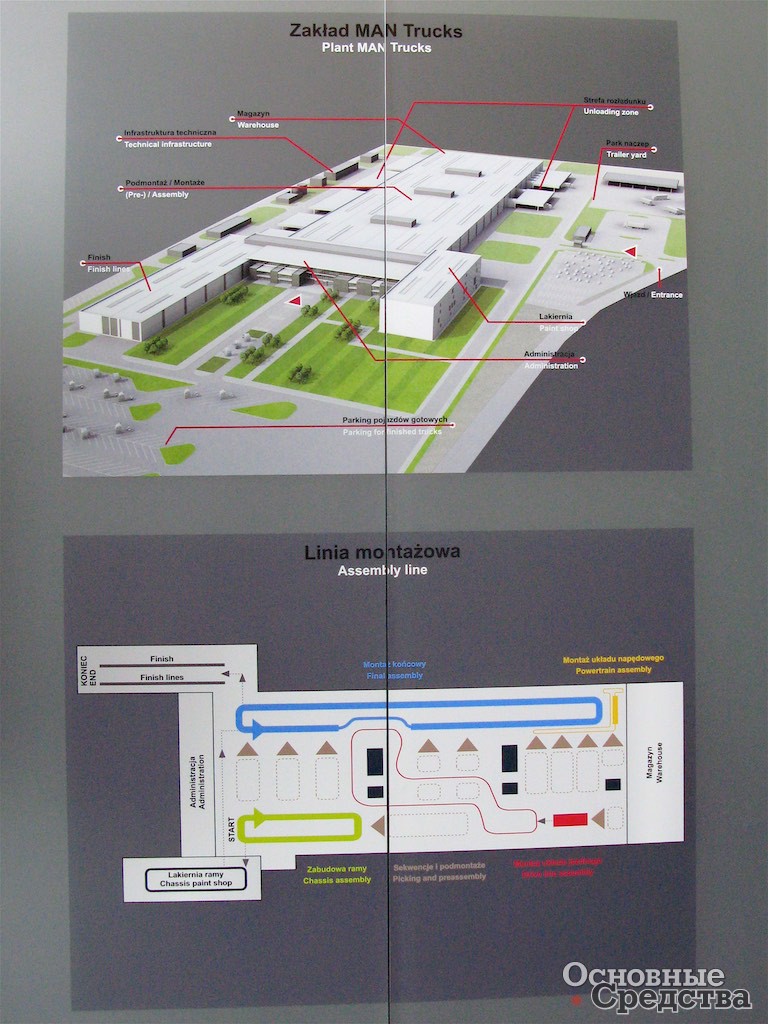

Из производственных операций выполняется только покраска рам грузовиков. На заводе производится множество моделей и модификаций тяжелых грузовиков серий TGS и TGX: 2-, 3- и 4-осные тягачи, полноприводные грузовики и самосвальные шасси с полной массой более 16 т для дальнемагистральных перевозок, для тяжелых условий эксплуатации и строительной отрасли. Поставляются по всей Европе, России, СНГ и в страны Азии и Африки.

Это чисто сборочное предприятие: все компоненты поставляются с других заводов MAN или от сторонних поставщиков. На каждый компонент имеется как минимум два поставщика, чтобы подстраховаться. Ежедневно на завод прибывает примерно по 80 грузовиков с материалами и компонентами. Для того, чтобы обеспечить высокое качество продукции, производится входной контроль поступающих от поставщиков компонентов, в частности, двигателей и кабин.

Технология сборки, в общем, аналогична стандартным технологиям на других предприятиях MAN во всем мире. Основная сложность в организации рабочего процесса на заводе – это большое разнообразие собираемых моделей и модификаций, количество которых продолжает увеличиваться. Так, в недалеком будущем предполагается начать выпуск электрических грузовиков.

Конвейер состоит из нескольких U-образных ниток. Тележки, на которых располагаются собираемые автомобили, идут по рельсе, заглубленной в пол. Длина ветки U-образного конвейера составляет более 900 м. Поэтому, забавная деталь, работники перемещаются по цеху порой даже на специальных 3-колесных самокатах.

На линии сборки имеется 5 пунктов промежуточного контроля качества. Проверка готовых автомобилей выполняется на стенде с беговыми барабанами. Кроме того, один грузовик из собранных за день подвергается детальной проверке. Благодаря такому тщательному контролю процент брака очень мал, что подтверждает и немецкий сертификат качества продукции TÜV. «Крайний» сертификат был получен в 2017 г., следующий будет в 2019 г.

Работа на заводе организована с использованием элементов японской системы «кайдзен». Каждый день начинается с планерки, которую проводит директор завода с руководителями отдельных участков. На участке каждой сборочной бригады имеется стол, за которым члены бригады перед сменой также собираются на планерку. На столе имеются чистые бланки для рацпредложений — если рабочему придет в голову идея, как улучшить работу, он может тут же заполнить бумагу и подать на рассмотрение технологам.

(1620)Как уже говорилось, на заводе собирают грузовики десятков моделей и модификаций, сборка каждого автомобиля выполняется практически индивидуально, по карте сборки, которая существует в электронном виде и каждый рабочий может открыть ее на сборочном посту на мониторе и справиться – что необходимо установить на данный автомобиль. Из-за большого разнообразия моделей и модификаций автомобилей процесс сборки сложно автоматизировать, многие операции выполняются вручную, на конвейере много рабочих. Работники меняются местами, выполняют разные операции в разные дни – по крайней мере внутри одной бригады, чтобы каждый мог подменить другого в случае необходимости.

Социальная сфера

Предприятие в Неполомнице дважды награждалось дипломом «Лучший работодатель Польши».

Вновь принятых рабочих, прежде, чем поставить на конвейер, в течение недели обучают инструкторы в тренинг-центре. Рабочих учат правильным движениям, чтобы они не поранились и не испортили детали и автомобиль. Эти дни работнику оплачивают, как рабочие.

На заводе имеется небольшой тренажерный зал, где работники завода могут позаниматься спортом. В определенные часы там даже работает тренер, который может подсказать человеку, как правильно использовать тренажеры. Нам сказали, что этот зал пользуется популярностью у работников.

Большое значение руководство завода придает охране окружающей среды: это одна из немногих польских компаний, имеющая сертификат OHSAS 18001:2007 за управление в сфере охраны труда и техники безопасности и систему управления окружающей средой, сертифицированной в соответствии с высокими экологическими стандартами EMAS. К 2030 г. намечено достичь нулевого уровня вредных выбросов завода.

В ноябре 2018 г. производственная площадка в Неполомнице получила престижный титул «Завод года» - очень известную и важную награду для такого типа производств, заняв первое место в номинации «Безупречное серийное производство».

В начале декабря того же года завод также стал победителем национального конкурса Государственной инспекции труда «Работодатель — организатор безопасной работы».