1300 тонн

|

Транспортная компания «Балтика» в 2010 г. реализовала уникальный проект по перевозке реактора гидрокрекинга весом 1250 т. Это первый проект такого масштаба, выполненный российским перевозчиком.

Погрузка реактора на трал в цехе № 34

Трал готов к прохождению маршрута

Поворот на специально подготовленной площадке

Прохождение поворота

Острая ситуация на повороте

Трал въехал на притопленную баржу

Проект выполнен – реактор готов к транспортировке водным путем

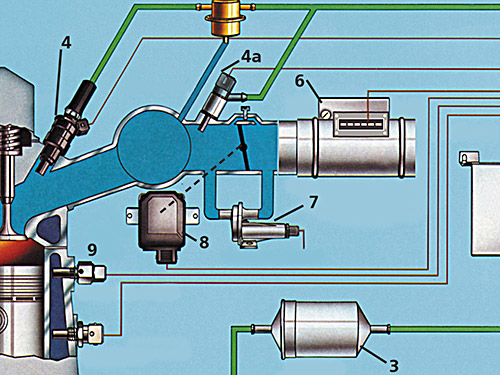

Реактор был изготовлен ОАО «Ижорские заводы» по заказу ОАО «Танеко» для комплекса переработки нефти в Нижнекамске. Ижорские заводы поставили перед ОАО «Балтика» задачу перевезти реактор от цеха № 34 до Невы, где его должны были погрузить на баржу и водным путем доставить в Нижнекамск. Такие тяжелые, крупногабаритные грузы не возят по железной дороге или автомобильным транспортом «от двери до двери». Бо’льшая часть маршрута проходит по воде, поскольку на ней нет ограничений по габаритам и массе. Исходя из этого соображения производителей и получателей такого оборудования, как правило, располагают вблизи водных артерий. Вес перевозимого реактора составил 1250 т, длина 45 м, диаметр 7,5 м – это один из крупнейших сосудов, созданных российским химическим машиностроением. Перевозка крупногабаритного груза представляет собой технически сложный проект, требующий серьезной подготовки маршрута. Сама перевозка занимает 3–5 дней, а на подготовку к ней уходит 2–3 месяца. И первым препятствием на не очень протяженном маршруте в 25 км стало отсутствие у Ижорских заводов собственного причала на Неве. Ликвидировать этот пробел было поручено ООО «Балтика». 8 марта 2010 г. компания приступила к строительству в районе поселка Усть-Славянка, и 10 июня того же года причал был готов к приему первого «пассажира». Кроме того, предстояло решить ряд проблем на самом маршруте. Требовало усиления дорожное покрытие от цеха № 34 до ж/д переезда на перегоне Усть-Славянка–Ижоры, в частности усиление обочин, сглаживание радиусов поворотов и ремонт покрытия. Другим препятствием стали два ж/д переезда – на перегоне Колпино и на перегоне Ижора–Усть-Славянка в ведомстве Октябрьской железной дороги. Кроме того что на переезде строится настоящий мост из железобетонных опор и плит, необходимо поднимать контактную сеть. Высота сети – 6 м, а высота груза в транспортном положении – 8,6 м. Соответственно контактную сеть было необходимо поднять на 2,5 м и даже выше. Процедура отключения контактной сети от напряжения и ее подъема требует привлечения специальных бригад. Особая сложность была в том, что оба этих переезда, особенно Усть-Славянка, – это главный ход Октябрьской ж. д. И все грузовые поезда, следующие с Октябрьской ж. д. на Северную и в обратном направлении, проходят именно по этому пути. Разумеется, переезды преодолевали ночью, когда не было электричек, но 3–4-часовое окно повлекло снятие более 20 пар грузовых поездов. Кроме того, железнодорожникам пришлось перестроить график пассажирского движения, так как невозможно снять поезда, на которые уже выкуплены билеты. Далее маршрут проходил по поселку Металлострой с выездом на Петрозаводское шоссе и потом до улицы Заводской. Здесь дорога была в нормальном состоянии. А вот на участке длиной в километр от улицы Заводская до причала дороги практически не было. Пришлось заново укладывать дорогу с асфальтобетонным покрытием. По пути следования также было необходимо отключать линии электропередачи от 10 кВ и выше, т. к. высота груза такая, что оставшихся 2 м до линий электропередачи недостаточно, возможен пробой воздуха. Пересекавшая маршрут «воздушная» проводка приподнималась по согласованному графику. С начала марта до середины июня, за три с половиной месяца, проведены все подготовительные работы, включая согласование с юридическими лицами, ответственными за объекты инфраструктуры, через которые проходил маршрут, – с Комитетом по благоустройству и дорожному хозяйству, с Транспортным комитетом, с Управлением дорог по Северо-Западу, с Ленэнерго, ГИБДД, МЧС. Редко, когда транспортная компания оказывает такой обширный спектр услуг: и перевозки, и строительство, и энергетические работы. Компания «Балтика» как генподрядчик выполнила все работы, необходимые для прохождения груза. Важный аспект реализации проекта – финансирование. Инвестировавший в проект «Газпромбанк» четко и по графику выполнил свои обязательства. Под перевозку реактора собрали трал из восьми 6-осных модулей Goldhofer шириной 3 м, включая один самоходный, составленных в «колонну по два». Полная масса автопоезда вместе с грузом и ложементами составила 1490 т – на пределе тяговой способности самоходного модуля в 1560 т. Столь высокая тяговая способность модуля обеспечена установкой PowerPack – 6-цилиндровым двигателем мощностью 390 л.с., агрегатированным с насосным агрегатом высокого давления. Гидравлика приводит гидромоторы ведущих колес самоходного модуля. Именно гидропривод способен передавать такой высокий крутящий момент. У каждого модуля 6 комбинированных осей, по 8 колес на каждой, в сумме 384 колеса. Если разделить полную массу 1490 т на 384 колеса, то получим нагрузку на одно колесо 3,9 т, что сопоставимо с нагрузкой на колеса большегрузного дорожного самосвала. А если взять колеса передней оси самосвала, то и ниже. Такая низкая нагрузка является основанием для прохождения модульного транспортного средства с грузом по дорогам общего пользования. Достоинство модульного трала Goldhofer также в том, что нагрузка на колеса распределяется равномерно. Кроме того, возможность стыковать произвольное количество модулей бок о бок и торец в торец и равномерное распределение нагрузки позволяют создавать транспортное средство, способное проходить по мостам так, чтобы нагрузка всегда распределялась на две опоры моста. Таким образом, через мост с ограничением нагрузки 30 или 40 т можно пропустить 500-тонный груз с предварительными мероприятиями по усилению моста или даже без них. Компания «Балтика» исследовала возможность прохождения тяжелых грузов примерно по 200 мостам, и через большинство из них грузы были успешно перевезены. Максимальный вес груза, который «Балтика» проводила через мосты, – 520 т. Но есть и обратная сторона большого числа колес – налоги на ущерб дорожному хозяйству. Да, налогов приходится платить больше. Прохождение поворотов транспортным средством выполняется с помощью многорычажной системы рулевого управления. Сборка рычагов происходит по определенной схеме таким образом, что поворот всех 384 колес синхронизирован и колеса поворачиваются ровно на такой угол, который задается оператором. При этом передние и задние колеса поворачиваются в противоположные стороны, средние могут вообще не поворачиваться, и угол поворота у внутреннего и внешнего колеса разный. Все это реализуется благодаря многорычажной системе. Управляется вся эта махина с помощью проводного и беспроводного пультов, подключенных одновременно и функции которых для надежности дублированы. При сборке и транспортировке груза помогал специалист фирмы Goldhofer, который специально приехал из Голландии. Он контролировал доставку техники, ее сборку, при необходимости обучал сотрудников «Балтики», а на особо сложных участках маршрута сам брал в руки управление. Радиус поворота трала составлял 36 м (половина футбольного поля), и, чтобы не демонтировать лишние столбы освещения, заборы, не разбирать бордюры, нужна очень высокая точность прохождения поворотов. Благодаря высококвалифицированному специалисту Goldhofer маршрут был пройден четко, без происшествий. По прибытии к причалу реактор был погружен на баржу, нанятую компанией «Танеко». Способ погрузки следующий. У причала подготавливается песчаная подушка, глубина рассчитывается так, чтобы баржу можно было посадить на подушку балластным способом. Оснащенную балластными трюмами баржу-площадку притопили, трал заехал на нее по аппарелям с расчетной нагрузкой 7 т на колесо. На площадке были предварительно расставлены тумбы. Трал позиционировали так, чтобы плечи ложементов оказались над этими тумбами, за счет гидроподвески трал опустили, ложементы оперлись на тумбы, и трал смог выехать обратно на берег. Затем откачали воду из балластных трюмов, баржа всплыла и была отбуксирована в порт г. Нижнекамска, где выгрузкой реактора и доставкой к месту монтажа занималась другая транспортная компания. Таким образом реактор весом 1250 т был доставлен и погружен на баржу. Весь комплекс подготовительных и транспортных работ выполнила, в данном случае не без помощи западного специалиста, российская компания «Балтика». Учиться не грех, грех не научиться. Компания «Балтика» приобрела ценный опыт и в последующих проектах по перевозке тяжелого оборудования обходилась без шеф-контроля. Важно, что российские транспортные компании растут, развиваются и способны реализовывать сложные комплексные проекты. Важно, что они практически вытеснили в своем сегменте западных перевозчиков. И важно, что им есть что перевозить и что эти грузы созданы российскими заводами. |