Тягачи. Всему голова (ч. 2)

|

Продолжаем тему выбора седельного тягача для самосвального автопоезда.

Седла с диаметром шкворня 2 дюйма годятся для 30-тонных полуприцепов. Но если тоннаж 40…45 т, потребуется мощный 3,5-дюймовый шкворень

Дисковые тормоза современные, надежные, эффективные… но для работы в карьере предпочтительнее закрытый от грязи тормозной механизм барабанного типа

Многолистовые полуэллиптические рессоры – прошлый век, зато крепки, надежны и относительно дешевы в ремонте. Вот только стремянки лучше бы откручивались сверху, а не снизу

Резинометаллическая подушка между балкой моста и концом рессоры – современное техническое решение, опробованное в тяжелых российских условиях эксплуатации

Для работы на бездорожье, с перегрузом и при низких температурах лучше рессорной подвески нет. Хорошо, если рессоры будут легкими, малолистовыми, параболическими. Ремонтники оценят возможность открутить стремянку сверху

Если будущее тягача – не только работа в карьере в составе самосвального автопоезда, но и перевозки грузов по дорогам общего пользования, есть смысл заказать машину с топливными баками большого объема: с ними тягач может работать на длинном плече

Если условия работы очень тяжелые, седло ставят на мощный надрамник

Для работы в пыльном карьере ССУ необходимо как можно чаще смазывать специальной смазкой либо заказывать в качестве опции узел с автоматической системой смазки. Как вариант подойдет и седло с антифрикционной накладкой

Забор воздуха для двигателя тягача, работающего в карьере, должен производится как можно выше: это значительно продлит срок службы воздушного фильтра

«Зубастая» резина идеальна для карьера, но на шоссе пасует

Прямая передняя балка тягача самосвального автопоезда – залог хорошей проходимости. На раскисшей дороге, в глубокой колее «ушастая» балка обязательно будет цеплять землю

Серьги крепления задних концов передних рессор лучше пусть крепятся через сайлентблоки, чем через втулки. Когда работа кипит, шприцевать машину некогда

Ведущие мосты для карьерной техники – только с блокировкой дифференциалов!

В случае крайней необходимости к основному баку можно самостоятельно добавить дополнительный меньшего объема. Обычно место на раме для этого есть

Высоко поднятые тормозные камеры даже на посаженной на мосты машине повредить практически невозможно

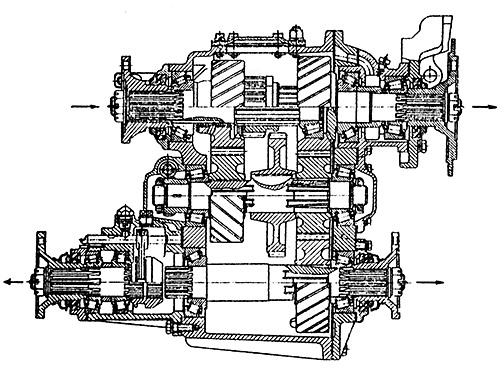

(Продолжение. Начало см. «ОС» № 11, 2011 г.) Перевозчик, заказывая у дилера седельный тягач для самосвального автопоезда, в первую очередь озабочен выбором так называемой силовой линии машины. Спору нет, двигатель, коробка передач, мосты, «раздатки» должны быть идеально подобраны под конкретные условия работы автомобиля, а точнее, под выполняемую им транспортную задачу. Однако не стоит забывать и о шинах, в которые будет «обут» тягач. Именно от них зависит, сможет ли техника работать с максимальной эффективностью. Кирзачи, ботинки, туфлиСреди перевозчиков, работающих на самосвальных автопоездах, бытует мнение, что технику можно и нужно «обувать» в широко распространенные всесезонные шины, предназначенные для магистральных перевозок. Логика такого подхода ясна – самосвальный автопоезд работает и на укатанных грунтовках карьера, где при необходимости застрявшую машину всегда «дернет» дежурный бульдозер, и на дорогах общего пользования. С одной стороны, покрышки должны обеспечивать максимально возможное сцепление с грунтом, зачастую раскисшим от дождей, покрытым слоем снега и льда, а с другой – гарантировать топливную экономичность и предсказуемое поведение при движении с крейсерской скоростью по асфальтированному шоссе. В последнем случае оптимальным решением является установка на тягач и прицеп шин трех групп – рулевые (рулевая ось), ведущие (ведущий мост), прицепные (оси прицепа). Поскольку покрышки работают в разных условиях, иначе говоря, выполняют строго определенную задачу, рисунок протектора у них будет разным. Исключение составляют случаи, когда рулевые шины устанавливают и на оси полуприцепа. Это допустимо, но экономически невыгодно: рулевые покрышки самые дорогие. Укомплектовав автопоезд «своим» типом шин, перевозчик получает отличную управляемость сцепки на трассе, а соответственно высокую безопасность перевозок и значительную экономию топлива, что при нынешних ценах на солярку весьма актуально, ведь топливная составляющая затрат в стоимости перевозок самая большая. Меньше тратим на топливо – получаем больше прибыль, снижаем цены на услуги и забираем клиентов у конкурирующих компаний. Другая точка зрения на вопрос комплектации самосвального автопоезда – шины обязаны обеспечивать максимально возможное сцепление на грунтовой (!) дороге и потому должны иметь «зубастый», агрессивный рисунок протектора с мощными шашками грунтозацепов. Обычно такими покрышками на сборочном конвейере комплектуют одиночные трех- и четырехосные самосвалы и шасси для спецнадстроек. Для движения по раскисшей грунтовке такая резина идеальна – обеспечивает как хорошую тягу, так и самоочищается, а ее конструкция в отличие от дорожной покрышки обладает значительно большим запасом прочности. Это очень важно, так как часто при движении в карьере шины при наезде на острые камни получают серьезные повреждения. Именно поэтому у таких шин не только более крепкий каркас, но и большее число брекерных слоев, являющихся своеобразной подушкой, смягчающей атаки камней. Как правило, резина, предназначенная для тяжелых условий эксплуатации, не разбивается на группы – рулевая, ведущая, прицепная. А значит, транспортная компания значительно экономит на покупке шин. Судите сами. С каждого автопоезда вычитаем минимум одно запасное колесо – шины-то одинаковые! Итого на парке в 100 машин сумма сэкономленных средств получается существенной. Так, при цене шины от европейского бренда второго эшелона в 13 тыс. руб. экономия составит миллион триста тысяч! А ведь мы при заказе тягача или автопоезда (обычно дилеры предлагают комплектные сцепки с грамотно подобранным к тягачу прицепом) всего лишь отдали предпочтение резине повышенной проходимости. И все бы хорошо, но только при выезде из карьера на дорогу преимущества таких шин оборачиваются их недостатками. Малое количество резины в пятне контакта (рисунок-то редкий!) не позволяет обеспечить должное сцепление колес с асфальтом. В итоге при движении с крейсерской скоростью автопоезд ощутимо хуже управляется, у него больший тормозной путь, растет и расход топлива, не говоря об износе самой резины. Здесь опять-таки работает правило – чем меньше резины в пятне контакта, тем больше нагрузка и выше износ протектора. В конце концов, шум от «зубастых» шин на трассе значительно выше, чем от дорожных, а это негативно влияет на водителя – повышается его утомляемость. Резонный вопрос – какие же покрышки для автопоезда предпочесть? Истина, как водится, где-то между этими полярными точками зрения. Чтобы обеспечивались оптимальные ходовые качества и эксплуатационные характеристики, самосвальному автопоезду необходимы шины так называемой универсальной эксплуатации. Такие сочетают в себе как качества дорожных покрышек, т. е. обеспечивают приемлемые эксплуатационные показатели при движении по асфальту, так и неплохо работают в сложных дорожных условиях – при движении по грунтовой дороге, где могут быть острые камни, разбитая колея, жидкая грязь. Универсальные покрышки есть в производственной программе практически всех крупных шинных заводов Европы и России. Самые востребованные – посадочного диаметра 20 и 22,5 дюйма. Ширина и высота профиля подбираются с учетом рекомендаций производителей автотехники. Разумеется, выбор должен быть сделан в пользу ЦМК шин. Комбинированные покрышки, как правило, это 20-дюймовые, имеют камеру и для автопоезда, идущего с большой скоростью, малопригодны. Кроме того, практически все современные самосвальные полуприцепы комплектуют шинами посадочным диаметром 22,5 дюйма. А значит, состыковать такой с тягачом, стоящим на «двадцатой» резине, даже если она высокопрофильная, будет довольно непросто. Потребуется как минимум корректировка высоты седла. То же самое касается запасных колес. Иметь на одном транспортном средстве шины двух типоразмеров означает обрекать себя на дополнительные траты на покупку «запасок». Цена вопроса приведена выше – на парке в 100 машин это более миллиона рублей! А теперь представим такую ситуацию – через пару лет успешной работы в карьере перевозчик, не выдержав конкуренции, уступает контракт и вынужден искать другие заказы на перевозку. Тут не до жиру, быть бы живу – на тягач ставят низкое седло, пристегивают тентованную еврофуру, и автопоезд переходит в разряд дорожной техники. Все бы хорошо, да только шины у нас стоят универсальные – для смешанного применения. Получается, что транспортное средство пригодно для выполнения транспортной задачи, а шины ей не совсем соответствуют. Что же делать? Вариантов два. Первый – если износ покрышек составляет более 50%, можно докатать их до полного износа и восстановить холодным или горячим методом, использовав протекторную ленту (форму) с дорожным рисунком протектора. Главное – это сохранить целостность каркаса шин. В противном случае ни о каком восстановлении и речи не может быть. Мы уже говорили о том, что при работе машины в карьере корд часто повреждается при наезде колеса на острые камни. Если же износ покрышек много меньше 50%, например 30%, то их лучше продать, купив взамен дорожную резину. Именно так поступают европейские перевозчики. Конечно, по бедности можно ездить на любых колесах, главное – чтобы они были круглыми, но в нашем случае – а мы говорим об эффективном ведении бизнеса, это неприемлемо. СервисРазговор о выборе покрышек мы продолжаем темой сервиса не случайно. Так, от размера шин зависит высота седельно-сцепного устройства (ССУ), а этот параметр, как известно, важен для грамотной стыковки тягача и конкретно взятой модели полуприцепа. Не все перевозчики могут себе позволить приобретать комплектные автопоезда, чаще сцепку формируют из того, что есть в наличии. Так вот, чтобы подогнать прицеп к тягачу, потребуется, возможно, установка под ССУ специальной плиты строго определенной высоты или же вовсе достаточно сложной в изготовлении металлической конструкции с большим числом ребер жесткости – так называемой «фермы», или вообще короба гнутых из цельного стального листа. Такие используются для поднятия седла на большую высоту. Чтобы грамотно сделать эту работу, да еще не лишиться гарантии на машину, лучше обратиться в фирменный сервисный центр. Тем более что у официалов, как правило, уже есть готовые и опробованные решения по поднятию ССУ. Если провести работы на стороне, то в случае разъединения сцепки по причине неправильной работы ССУ вся вина за порчу груза или аварию ляжет на перевозчика. Вообще, когда речь идет об эксплуатации самосвальных автопоездов, доступная близость сервисного центра очень важна. Седельные тягачи, таскающие полуприцепы с песком, щебнем или грунтом, да еще, как принято у нас в России, с перегрузом, работают на пределе возможностей. Из-за сложных дорожных условий, низкой квалификации водителей горят накладки ведомых дисков сцепления, в короткие сроки буквально в порошок истираются фрикционы тормозных колодок, контактирующие с ними барабаны и диски, скручиваются карданные валы (!), изнашиваются главные шестерни и сателлиты ведущих мостов. Про коробки передач и двигатели, работающие в экстремальных условиях, и вовсе умолчу. Неписаное правило эксплуатации тягачей самосвальных автопоездов – сокращать в полтора, а то и в два раза срок службы моторного и трансмиссионного масла – для России норма. Особенно когда речь идет об эксплуатации техники в северных районах, карьерах с большим уровнем запыленности и о заправке техники топливом не соответствующего экологического класса. Учитывая сказанное, надеюсь, что сумел убедить вас в том, что надо выбирать ту марку автомобилей, у которой в вашем регионе, а еще лучше под боком имеется фирменный сервисный центр или крупный официальный дилер, оперативно решающий вопросы с запасными частями, расходными материалами. В идеальном случае СТО должна иметь мобильную техничку и тягач-эвакуатор. Ведь в случае поломки тягача простаивать будет не одна, а две единицы техники – собственно тягач и его полуприцеп. В итоге убытки перевозчика удваиваются. Как свидетельствует опыт некоторых стран – крупных разработчиков, добытчиков и поставщиков полезных ископаемых, при наличии качественного сервиса и запасных частей перевозчик может отказаться даже от закупки дорогой специализированной горной техники, например сочлененных самосвалов, и перевозить породу самосвальными автопоездами. Значительный экономический эффект будет, даже если замена неисправных вследствие работы с непомерной нагрузкой агрегатов будет производиться наряду с «расходниками» – маслом, фильтрами, тормозными колодками, дисками сцепления. (Продолжение следует) |