Шины: экономия без ущерба безопасности

Нетривиальные рекомендации по рациональной эксплуатации шин

|

Шины – одна из основных статей расходов транспортных автопарков. Кроме того, шины – один из ключевых факторов безопасности движения автомобиля, а неисправности и аварии машин также приносят автохозяйству значительные финансовые потери. Таким образом, от того, насколько правильно организует руководство автопарка эксплуатацию шин, напрямую зависят доходы компании.

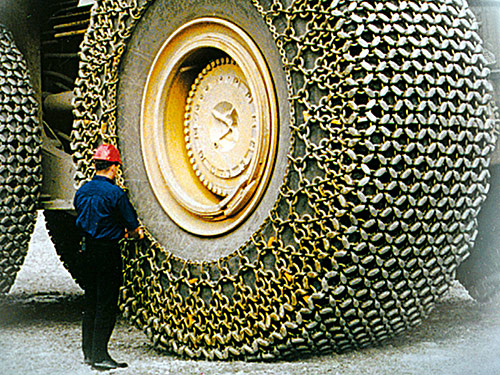

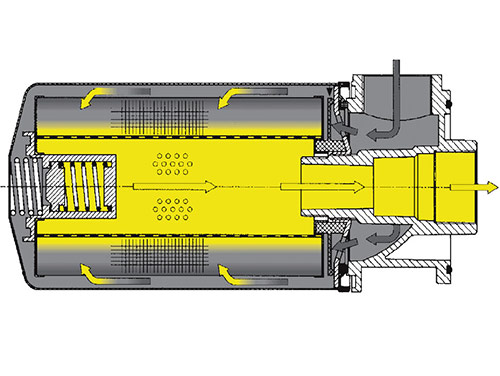

Балансировочные шарики и аппликатор для их загрузки в шину через вентиль

Балансировочные шарики

Балансировочные гранулы

Загрузка балансировочных шариков в шину

Подбор шин и колес

Исключить преждевременную замену шинКак показывает практика, значительная часть шин по тем или иным причинам не «выхаживает» полного срока службы и заменяется тогда, когда еще может эксплуатироваться. Можно сэкономить немалые средства, если обеспечить эксплуатацию шин до предельного износа протектора. Например, многие шины заменяют преждевременно, потому что парные им шины (при двойной ошиновке) получили повреждение или имеют неравномерный износ, либо заменяют перед зимним периодом, чтобы зимой грузовик ездил на новых шинах. Такие не выработавшие до конца свой ресурс шины рекомендуется использовать на прицепах. Можно даже в плановом порядке переставлять шины на прицеп, например, с управляемых осей, когда остаточная глубина рисунка протектора составляет 1/3 или более от начальной, чтобы полностью выработать их ресурс. Однако следует учитывать, что если говорить о современных транспортных средствах, то возможно переставлять на прицеп только широкие рулевые шины (385/65R22.5 или 385/55R22.5). В большинстве же случаев размерность шин на ведущей или управляемой оси не совпадает с размерностью шин прицепа. В таком случае не выработавшие до конца свой ресурс шины используют в качестве запасных (но некоторые специалисты рекомендуют использовать в «запаске» только самые надежные, почти новые шины, ведь «запаска» – последняя надежда доехать до места назначения или шиномонтажной мастерской). В общем, прежде чем выполнять подобную перестановку, стоит посоветоваться с производителем шин, т. к. например, компания Continental подобных рекомендаций не дает, поскольку допустимые нагрузки у шин (на управляемых осях и прицепах) разные, как и применяемая резиновая смесь. Рисунок протектора и как следствие характеристики торможения и сцепления также различаются. Испытания, проведенные некоторыми производителями шин, показали, что интенсивность износа замедляется по мере уменьшения глубины рисунка протектора, то есть при остаточной глубине протектора в 20% темп износа ниже примерно на 25%, чем темп износа новой шины. Также выяснилось, что у новой шины глубина протектора уменьшается на 1,0 мм после пробега в 20 000 км, а ближе к концу срока службы для того, чтобы глубина протектора уменьшилась на 1,0 мм, грузовик должен пройти уже 25 000 км. Эта зависимость, в общем, справедлива для различных типов рисунков протектора шин, установленных на управляемых и ведущих осях грузовых автомобилей. К тому же сопротивление качению (и соответственно топливная экономичность) улучшается по мере износа шин, и улучшение это немалое. Большинство специалистов по шинам согласны с мнением, что сопротивление качению различается больше у одной и той же шины, когда она новая и почти полностью изношена, чем у шин разных марок с рисунком протектора одного типа. Документально подтвержденные результаты испытаний показали, что улучшение сопротивления качению у изношенной на 80% шины по сравнению с новой составляет примерно 6,5%. По данному значению можно легко подсчитать улучшение топливной экономичности грузового автомобиля: 1,5%. Это очень неплохой результат правильно организованного техобслуживания и списания шин. Заметим, что вышесказанное справедливо для большинства шин, у которых основное влияние на сопротивление качению оказывает протектор шины. Но, например, в последних разработках шин компании Michelin снижение топливной экономичности достигается за счет изменения каркаса шины. Тщательно проверятьЧтобы шина прослужила до полного износа протектора, она не должна иметь неравномерного износа, разрывов и других повреждений. Вот некоторые рекомендации, как этого достичь. Перед каждым рейсом рекомендуется выполнять проверку и регулировку давления в «холодных» шинах. Убедитесь, что давление в шинах соответствует рекомендованному для данной величины нагрузки; на некоторых автомобилях с необычной конфигурацией и сложными условиями эксплуатации, возможно, придется поддерживать разное давление в шинах разных осей или в разные периоды времени. Используйте для измерений калиброванный манометр, который следует регулярно поверять. Если давление ниже положенного, шина нагревается, что приводит к повышенному расходу топлива и преждевременному износу шины, кроме этого изменяется конфигурация пятна контакта шины, в результате чего быстро стираются плечевые зоны протектора, снижение давления на 30% от рекомендованного значения приводит к сокращению на треть срока службы шины. Повышенное давление в шинах также приводит к повышенному износу и делает езду более жесткой. Среди проблем, возникающих в результате перекачивания шин, – неравномерный износ протектора, уменьшение сцепления с дорогой, увязание в мягком грунте, а также возможность повреждения подвески и перевозимого груза. Также рекомендуется проводить визуальный осмотр шин, тщательно проверять, нет ли повреждений на беговой дорожке протектора и боковинах, особенно обращая внимание, не обнажился ли где-нибудь корд. Обязательно нужно проверять внутренние стороны двойных шин, а также – не застряли ли между шинами камни и другие предметы, нет ли на шинах следов неравномерного износа, если такой износ обнаружится, следует проверить схождение-развал колес, люфт ступичных подшипников, балансировку колес, положение осей (угол разворота), состояние подвески, тормозов и т. д. Схождение управляемых колес рекомендуется поддерживать на уровне минимально допустимого значения, желательно не более 1,5 мм. Угол разворота контролируется прежде всего по ведущей оси, и на современных грузовиках темп износа шин зависит от него больше, чем на старых моделях, потому что двигатели автомобилей стали мощнее и крутящие моменты на колесах значительно возросли, а жесткость подвески, наоборот, уменьшилась. Реактивные штанги, втулки и сайлентблоки подвески должны быть в хорошем техническом состоянии, чтобы обеспечить минимальную разницу между статическим и динамическим (под воздействием крутящего момента) положением ведущей оси. В экстремальном случае можно попробовать в статике выставить ось с некоторым отклонением, чтобы в динамике она заняла правильное положение, хотя вообще-то применять такой способ регулировки не рекомендуется, и в каждом конкретном случае следует сначала посоветоваться с производителем автомобиля. Необходимо проверять диски колес: убедиться в отсутствии трещин, ржавчины на посадочных полках, «разбитых» отверстий эллиптической формы для болтов крепления. Водители должны регулярно мыть и чистить колеса автомобилей (поскольку протечки масла и топлива на шины могут привести к их повреждению), осматривать диски, контролировать состояние лакокрасочного покрытия, толщину слоя краски на монтажной поверхности диска, при необходимости подкрашивать их. При плановых ТО следует измерять глубину рисунка протектора. Глубина рисунка должна соответствовать требованиям ПДД и быть не ниже индикатора износа, хорошо использовать специальный прибор – глубиномер. Рекомендуется надевать на вентили шин защитные колпачки, предохраняющие от попадания песка, химических реагентов и т. д. Также у вентилей современных шин имеются золотники с фильтром, которые необходимо использовать. На износ шин и экономию топлива может также влиять груз, центр тяжести которого должен располагаться по возможности максимально низко. Кроме того, груз должен быть равномерно распределен по кузову. Адаптивная внутренняя балансировкаВсе колеса автомобиля должны быть отбалансированы. Поскольку шины даже в результате нормального износа становятся существенно легче (средняя шина коммерческого грузового автомобиля весит 60 кг, когда она новая, в процессе эксплуатации она теряет в весе около 12–14 кг), может потребоваться периодически корректировать балансировку. Долгое время балансировка колес выполнялась только путем установки грузов на диск. Однако не так давно появился и активно распространяется на Западе другой способ: «Адаптивная внутренняя балансировка» или «Динамическая внутренняя балансировка». Динамическая балансировка выполняется с помощью помещенных внутрь шины мелких керамических шариков высокой твердости (либо шариков из закаленного стекла с полимерным покрытием, улучшающим их распределение, либо порошка, либо гранул – разные фирмы разработали свои материалы) – такие материалы просты в использовании и балансируют вращающееся колесо постоянно в течение всего срока эксплуатации. Материалы, используемые для внутренней балансировки, часто имеют антистатическое покрытие, чтобы предотвратить их слипание в результате электризации при трении внутри шины. Выбираются долговечные материалы, не изменяющие своих свойств с течением времени и под воздействием факторов, действующих на него во время движения колеса, изменений температуры и скорости. Балансировочный полимерный порошок был разработан еще в 1990 г. Он не абсорбирует влагу и не корродирует, не оказывает вредного воздействия на внутренние поверхности шины и диска. Шарики самостоятельно распределяются по тем местам, где необходимо для балансировки колеса. По мере износа шины шарики перераспределяются так, что балансировка всегда сохраняется. Утверждается, что пробег шин, отбалансированных таким способом, увеличивается по сравнению с отбалансированными традиционными грузами. Преимущества такой балансировки очевидны: не нужно устанавливать грузы на диск колеса, диск и его лакокрасочное покрытие не повреждаются, шарики не повреждают внутренней поверхности шины, могут повторно использоваться, безопасны в применении и экологически безвредны. Устраняется необходимость балансировать шину через каждые 50 000 км пробега. Зная, во сколько обходится балансировка одной шины, можно подсчитать величину экономии. С помощью специального аппликатора шарики могут заправляться внутрь шины, смонтированной на диск, через вентиль, из которого предварительно выкручивается золотник. Если шина не установлена на диск, заправить балансировочные шарики еще проще – шарики высыпаются (либо помещаются в полиэтиленовом пакете) внутрь, шина монтируется на диск и накачивается. Полиэтиленовый пакет разрывается на первых же километрах движения колеса, и шарики распределяются внутри шины. Для шин грузовиков иногда требуется установить 1–2 груза в дополнение к балансировочным шарикам внутри, чтобы добиться идеальной балансировки, потому что внутренняя и наружная боковины шины могут различаться по толщине (и массе) и вносить дисбаланс. В настоящее время в США до 15% магистральных грузовиков оснащены шинами с «Внутренней динамической балансировкой», и постепенно их число растет. Выбирая продукт для «Динамической внутренней балансировки», проверьте сертификат на него и его свойства – чтобы он не был экологически токсичным и вредным, сложным для утилизации. Также убедитесь, что гарантия на шины и диски не будет нарушена вследствие применения «динамической балансировки». Кроме того, необходимо проконсультироваться с производителем шин, так как, например, Michelin не рекомендует использовать такой способ балансировки по причине того, что, перемещаясь, шарики оказывают воздействие трением и давлением на внутренний герметизирующий слой. Исключить разрывы шинРазрывы шин – частое явление, которое наносит немалый материальный и финансовый ущерб транспортным компаниям. Кроме внешних механических воздействий основными причинами разрывов шин являются недостаточное давление и перегрузка. Одной из американских транспортных компаний удалось добиться большой экономии за счет уменьшения числа разрывов шин благодаря контролю за местоположением своих 70 грузовиков через систему навигации GPS. В компании была внедрена программа сбережения шин, направленная на уменьшение износа и предотвращение разрывов шин. Каждый грузовик должен был делать остановку на 15 мин. через каждые 120 км, чтобы дать остыть шинам и проверить давление в них. Однако, зная психологию водителей, начальство понимало, что одним только приказом успешно осуществить эту программу невозможно. Поэтому была использована система мониторинга местоположения грузовиков на основе GPS, которая позволяла контролировать действия водителей по выполнению требований программы. Когда происходил разрыв шины, водитель был обязан сообщить специалистам, занятым в программе сбережения шин, которые составляли описание в электронном виде и вводили данные в таблицу для последующего анализа. При необходимости данные могли быть дополнены сведениями о работе, выполняемой автомобилями в определенные дни, и действиях водителей, скорости автомобилей перед тем, как шина вышла из строя, когда и на какое время останавливался автомобиль на маршруте, сколько километров было пройдено перед остановкой и выполнял ли водитель предписанные программой операции. Если выявлялись нарушения, допущенные водителем, в первый раз его предупреждали, что повторное нарушение повлечет за собой дисциплинарное взыскание. Программа «сбережения шин» помогла компании существенно уменьшить количество разрывов. Уже в первые 6 месяцев доля поездок, во время которых отмечались случаи разрывов шин, сократилась с 12% до уровня менее 5%. В денежном выражении экономия по статье «затраты на шины» вследствие введения программы «сбережения» за этот период составила $20 000. Кроме того, увеличился ресурс шин и выросла экономия топлива, соответственно сократились связанные с этим расходы, вырос уровень безопасности движения, улучшилось обслуживание клиентов, уменьшился риск недоставки грузов. Восстановление шинВ снижении эксплуатационных расходов автопаркам может помочь восстановление шин. Стоимость восстановления на 40% меньше стоимости приобретения новой шины. Протектор восстановленной шины можно снова подвергать нарезке. Например, в компании Goodyear используют восстановление шин грузовых автомобилей так называемым «холодным» способом (который считается передовым) по технологиям и с применением материалов, разработанных Goodyear, они выпускаются под брендом Next Tread. С каркаса полностью удаляется верхняя часть резинового слоя. Затем после специальной обработки заготовки «сырой» резиной на будущую шину накладывается вулканизированный протектор в виде ленты или кольца с готовым рисунком. После этого шина помещается в автоклав и нагревается при определенном давлении. В результате «сырая» резина между каркасом и протектором вулканизируется и фиксирует новый протектор на шине. Рекомендуется восстанавливать шины при остаточной глубине протектора 3–4 мм для шин, используемых на трассах, и 5–6 мм – для шин, эксплуатируемых в жестких условиях. При такой остаточной глубине протектор еще располагает достаточной толщиной для нарезки на глубину до 3 мм. Восстановление гарантирует еще от 20 000 до 50 000 км пробега (в зависимости от характера эксплуатации). * * *И наконец, регулярное повышение квалификации водителей обеспечивает правильную эксплуатацию всего автомобиля, и шин в частности, а также безопасность движения. Вот несложные и эффективные меры, позволяющие избежать преждевременной замены шин, продлить их ресурс и сэкономить на данной статье расходов.

Редакция выражает благодарность за помощь в подготовке статьи специалистам компаний «Континентал Тайрс РУС», Michelin, Goodyear. |