Полиэтиленовое топливо: возвращение к газгену?

Жидкое нефтяное топливо – бензин, керосин и дизельное, имеет огромное количество недостатков. Наверное поэтому поиски альтернативных вариантов не прекращаются буквально от сотворения автомобиля. Правда, пока что найти достойной замены не удалось. Как правило, решающими оказываются удобство использования и экономическая целесообразность. Для реализации описанной идеи потребуются довольно крупные капиталовложения, причем идея перехода на твердое топливо пока не выглядитнастолько привлекательной для транспортников, чтобы обеспечить достаточный спрос и окупить затраты. Впрочем по мере развития земной цивилизации человечество сталкивается со все новыми и новыми проблемами, которыезачастую переворачиваютпредставления о том, что выгодно, а что – нет...

|

| Система газогенераторного питания автотранспортных средств углеводородным газовым топливом |

Когда цены на бензин в течение какого-нибудь полугода удвоились, интерес к альтернативным топливам заметно вырос. Поскольку подобное случается уже не впервые, все мы по доброй традиции обращаем взоры на газ. С этим топливом все обстоит вроде бы неплохо: природный газ в три раза дешевле бензина АИ-80; выпуск высококачественной газовой аппаратуры уже налажен, имеются даже облегченные металлопластиковые баллоны, рассчитанные на работу под давлением 20 МПа (200 атм). Правда, и недостатки у газобаллонных систем тоже есть.

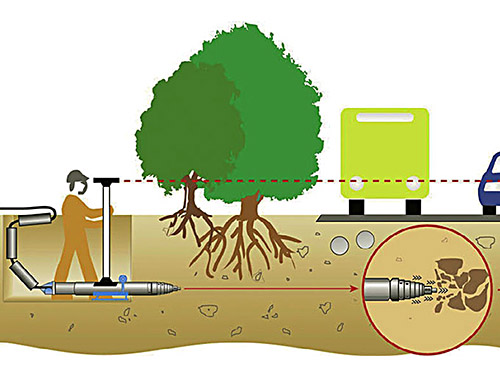

1 – кассетный бак; 2 – перфорированная полиэтиленовая лента; 3 – ролик дозатора; 4 – пиролитический трубчатый реактор (деструктор); 5 – реакционная зона; 6 – закалочная камера (закалочный теплообменник); 7 – компрессор; 8 – ресивер; 9 – панельные горелки; 10 – камера сгорания двигателя; ОГ – отработавшие газы

Среди минусов отметим высокое давление топлива в баке, снижение запаса хода примерно на 40%, значительный объем газовых баллонов, отнимающий немало полезного пространства. Избавиться от этих недостатков можно, если в качестве энергоносителя использовать не сам природный газ, а полученный из него полиэтилен, который на борту автомобиля можно сравнительно легко превратить в газообразное топливо.

Химико-технологическая схема, запатентованная в России и Израиле и обеспечивающая получение полиэтиленового топлива из природного газа (метана), сравнительно проста. Природный газ подвергают пиролизу при температуре 1 600°С. В результате образуется газовая смесь из ацетилена (C2H2) и водорода (H2). Затем ацетилен гидрируют в присутствии катализатора – палладия (Pd) при комнатной (20°С) температуре. При этом молекула ацетилена соединяется с молекулой водорода и на выходе образуется этилен (C2H4). В результате полимеризации этилена при низком давлении получается исходное сырье – гранулированный полиэтилен, из которого на термопласт-автоматах изготавливается лента. Она наматывается на бобины и вставляется в кассеты-баки, которые и развозятся по автозаправочным станциям.

Кассетный бак представляет собой стандартный цилиндрический модуль с корпусом из легкого сплава или пластика. Внутри располагается бобина, обеспечивающая свободный выход ленты полиэтиленового топлива, и дозатор, зубья роликов которого входят в перфорацию на ленте. Привод роликов осуществляется системой топливоподачи автомобиля. Добавим, что уже разработан единый типоразмерный ряд кассетных баков.

Для получения горючего газа полиэтилен разлагается в деструкторе, основным элементом которого является пиролитический реактор, представляющий собой трубчатый теплообменник. Он достаточно компактен. В частности, для двигателя мощностью 50 кВт требуется пиролитический теплообменник из 25 трубок длиной 250 и диаметром 16 мм, тепловой поток в котором будет составлять 6 Вт/см2. Габариты реактора в этом случае будут 400 х 300 х 100 мм. Разумеется, потребуется стандартизованный типоразмерный ряд деструкторов, соответствующий модельному ряду двигателей.

Заметим, что деструктор может строиться по схеме «труба в трубе», когда по внутреннему каналу движутся отработавшие газы, а по межтрубному пространству противотоком идут продукты пиролиза полиэтилена.

При пуске двигателя начальная порция полиэтиленовой ленты подается дозатором в нагревательную зону реактора. Там он испаряется и частично распадается. Возникшая при этом смесь углеводородов поступает в реакционную зону трубчатого реактора, в которой по всей длине трубок поддерживается постоянная температура 700 – 800°С. Через 0,1 – 0,2 секунды образуется пирогаз, который в жидкостном теплообменнике охлаждается до 150 – 200°С, после чего поступает в компрессор, а из него – в цилиндры двигателя. На случай интенсивного разгона часть газа аккумулируется в ресивере.

Заметим, что на пиролиз полиэтилена затрачивается теплота, составляющая 10 – 12% от калорийности полиэтиленового топлива, а отработавшие газы дополнительно подогреваются до 800 – 850°С независимо от режима работы двигателя. Подогрев может осуществляться панельными горелками. При этом происходит дожигание окиси углерода и углеводородов, что улучшает экологические показатели двигателя, а расход полиэтиленового топлива увеличивается на 5 – 7%.

Описанная газогенераторная установка предпочтительна для двигателей с внутренним смесеобразованием, поскольку продукты пиролиза достаточно активны и разрушают резиновые детали в системе питания.

Производство полиэтиленового топлива предполагает полный отказ от нефтяного сырья в пользу дешевого природного газа. Стоимость такого топлива не превысит стоимость бензина АИ-92. Специальной инфраструктуры для заправки им автомобилей не потребуется. Кроме того, полиэтиленовое топливо взрыво- и пожаробезопасно.

|

|