Дизельные двигатели

(Окончание. Начало см. «ОС» № 11, 1998 г.)

Система топливоподачи сильнее всего влияет на экономичность и легкость пуска

Эксплуатационные характеристики дизелей, как и любых других ДВС, зависят от их конструктивных особенностей и технического состояния главных механизмов – кривошипно-шатунного и газораспределительного. Однако в еще большей степени экономичность и легкость пуска определяются состоянием системы топливоподачи, более требовательной к обслуживанию.

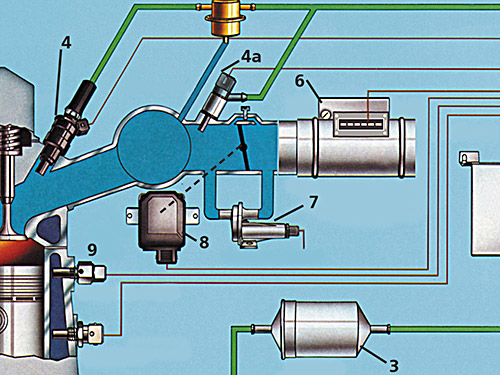

|

| Схема топливоподачи дизеля с разделенной системой впрыскивания: 1– форсунка; 2 – ТНВД; 3 – регулятор частоты вращения; 4 – муфта привода ТНВД; 5 – подкачивающий насос; 6 – топливные фильтры; 7 – топливный бак |

Эта система включает в себя топливный бак или баки, подсистему фильтрации топлива, подкачивающий насос или насосы, топливный насос высокого давления (ТНВД), форсунки и топливопроводы. Подсистема фильтрации обычно содержит фильтры грубой и тонкой очистки. Для эксплуатации при низких температурах они, а также трубопроводы оборудуются подогревателями.

Для предотвращения замерзания воды в системе следует систематически сливать отстой из фильтра грубой очистки. Кроме того, необходимо пери-одически промывать его растворителем (например, ацетоном) и продувать воздухом. В фильтрах тонкой очистки расположен редукционный клапан, поддерживающий перед ТНВД давление 0,12 МПа, которое регулируют подбором шайб под пружиной клапана. При замене фильтрующих элементов в фильтрах тонкой очистки меняют также и прокладки. Если это не представляется возможным, то для обеспечения герметичности стыка крышку при сборке следует установить в первоначальное положение, для чего на ней делают соответствующие метки.

Подкачивающий насос используется для забора топлива из бака, прокачивания его через фильтры и подачи под давлением 0,08...0,12 МПа в ТНВД, а также для обеспечения циркуляции горючего. Производительность этого насоса примерно вдвое превышает максимальный расход топлива двигателем. Таким образом обеспечивается удаление пузырьков воздуха и паров топлива при его отсечке в ТНВД. Подкачивающий насос устанавливается, как правило, на корпусе ТНВД и приводится в действие от эксцентрика на его кулачковом валу. Давление подаваемого топлива определяется усилием расположенной в поршне пружины.

|

| Система с модульным элементом плунжерного насоса с электронным управлением: 1 – плунжерная пара; 2 – электромагнитный клапан; 3 – распылитель; 4 – трубка высокого давления; 5 – форсунка |

Для заполнения топливом фильтра, удаления воздуха из системы питания после длительной стоянки или ремонта некоторые двигатели оборудуются дополнительными подкачивающими насосами с ручным приводом.

Системы подачи топлива под высоким давлением делятся на две основные группы – аккумуляторные и непосредственного впрыскивания. Чаще всего используются последние. Они в свою очередь могут быть разделенного типа (ТНВД и форсунки – самостоятельные узлы, соединенные топливопроводами), с насосами-форсунками (без топливопроводов высокого давления) или с отдельными плунжерными парами для каждого цилиндра, соединенными с форсунками короткими топливопроводами.

Наиболее распространены системы разделенного типа. Их основные достоинства – относительная простота, возможность проверки и регулировки плунжерных пар на специальном стенде или мотор-тестером. ТНВД для этих систем выпускаются Ярославским заводом топливной аппаратуры. Между собой модели насосов различаются числом секций, диаметром и ходом плунжера, а также цикловой подачей.

Для проверки ТНВД снимают с двигателя и устанавливают его на стенде с эталонными форсунками или форсунками с проверяемого двигателя. Цикловая подача определяется активным ходом плунжера – от момента отсечки его верхней кромкой впускного отверстия до совмещения спиральной канавки на поверхности плунжера с перепускным отверстием в гильзе. В процессе эксплуатации вследствие износа плунжерной пары увеличиваются утечки топлива, изменяются условия впрыскивания. Поэтому необходимо периодически регулировать цикловую подачу, чтобы обеспечить равномерное впрыскивание топлива по цилиндрам и обеспечить максимальную подачу топлива для получения максимальной мощности.

|

| Стенд для испытания ТНВД |

Настройку подачи топлива плунжерными парами производят поворотом регулирующей втулки с двумя пазами, в которые входят выступы плунжера, относительно связанного с управляющей рейкой зубчатого сектора. При этом изменяется активный ход плунжера, момент окончания впрыска топлива и соответственно цикловая подача.

Кроме названных весьма распространены и насосы распределительного типа. Среди них различают плунжерные и роторные. Привод плунжеров может осуществляться от кулачка на торце вала, с внешним или внутренним профилем. При поступательно-вращательном движении плунжера во втулке с несколькими отверстиями происходит подача топлива в каждый цилиндр. Достоинство таких насосов – их сравнительная простота и компактность, недостаток – повышенный износ плунжерной пары.

На двигателях с неразделенной камерой сгорания, в которых требуется особо высокое давление впрыска (до 120...160 МПа), часто применяются насосы-форсунки. В этом случае плунжерная пара и собственно форсунка объединены в одном устройстве, что избавляет конструкцию от топливопроводов высокого давления. Соответственно не возникает и колебаний в них, нарушающих процесс впрыскивания. Однако при этом значительно усложняется двигатель и возникают серьезные трудности с его обслуживанием и регулировкой системы питания.

|

| Насос-форсунка с электронным управлением: 1 – обойма; 2 – плунжер; 3 – корпус соленоида; 4 – игла клапана соленоида; 5 – упор клапана |

В последние годы все большее распространение получает электронное регулирование топливоподачи. Один из вариантов системы подобного рода содержит отдельный для каждого цилиндра модульный элемент, в который входит плунжерная пара, приводимая от основного распределительного вала, быстродействующий электромагнитный клапан, форсунки и сравнительно короткие топливопроводы высокого давления. Объем над плунжером заполняется при открытом клапане. Затем клапан закрывается, в системе возникает давление (до 160..180 МПа) и происходит впрыскивание.

Другим вариантом системы с электронным управлением является насос-форсунка с электромагнитным клапаном, перекрывающим канал слива топлива на время впрыска. Применение электронного управления позволяет с высокой точностью задавать угол опережения начала впрыска и его продолжительность, обеспечивает очень точное дозирование топлива и соответственно очень высокие экологические и энергетические показатели. Кроме того, такие системы сохраняют стабильные показатели в процессе эксплуатации.

Форсунки впрыскивают топливо в камеру сгорания. Их параметры подбираются изготовителями так, чтобы обеспечить оптимальные условия сгорания с учетом конструктивных особенностей двигателя. Различают форсунки открытого и закрытого типов. Для автомобильных дизелей обычно применяются вторые. Волна давления от насоса проходит по топливопроводу примерно со скоростью звука (1400 м/с), приподнимает запорную иглу, после чего топливо попадает в камеру сгорания.

Для формирования факела распыленного топлива в виде пустотелого конуса применяют запорные иглы со штифтом. Для неразделенных камер сгорания используются многоструйные форсунки с подыгольным объемом (между посадочным местом иглы и распылительными отверстиями). Наличие объема способствует появлению капель в камере сгорания и закоксовыванию отверстий, поэтому его величина – это один из параметров, характеризующих форсунку.

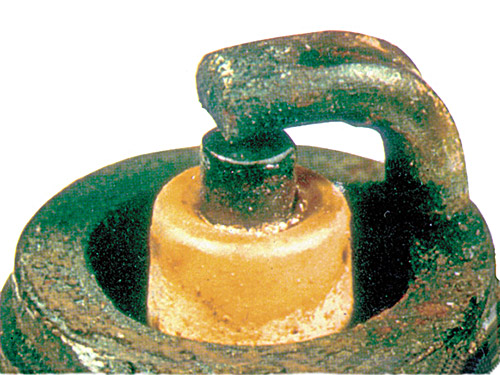

|

| Многоструйная форсунка практически с нулевым подыгольным объемом |

Обычно она составляет 0,5...0,8 мм3. Существуют форсунки, у которых седло иглы расположено непосредственно у отверстий, то есть практически с нулевым подыгольным объемом.

Для обеспечения стабильной работы дизеля на холостом ходу, а также для уменьшения шума некоторые форсунки снабжаются двумя пружинами. Благодаря этому подъем иглы носит ступенчатый характер: сначала она приподнимается на величину 0,03...0,06 мм, а затем полностью. В некоторых случаях такие форсунки используются и на двигателях с разделенной камерой сгорания.

Проверка форсунок производится на двигателе максиметром или же на специальном стенде. Давление начала впрыска регулируют поджатием пружины иглы (обычно с помощью регулировочного винта). Для проверки герметичности конуса иглы в форсунку подают топливо под давлением, на 1,0...1,5 МПа меньшим давления начала впрыска. Закоксованные распылительные отверстия прочищают стальной проволокой, диаметр которой на несколько сотых миллиметра меньше диаметра отверстий.

|

| Подкачивающий насос: 1 – поршень; 2 – шток; 3 – выпускной клапан; 4 – впускной клапан; 5 – корпус впускного клапана |

Для проведения наиболее эффективной диагностики используют комплексный тестер, позволяющий осуществлять проверку непосредственно на работающем двигателе. Один из наиболее совершенных приборов такого типа – мотор-тестер DiTime 873 фирмы АВЛ (Австрия). Он позволяет определить относительную величину компрессии (по току, потребляемому стартером при прокрутке двигателя), внутренние потери (по кривым «выбега»), измерить крутящий момент (по времени свободного разгона), выявить неисправности топливоподающей аппаратуры. В последнем случае применяются датчики, устанавливаемые на трубки высокого давления. Прибор комплектуется набором датчиков для установки на трубки диаметром 4,5; 5; 6; 7; 8; 9,8; 10 и 14 миллиметров. По кривым на экране осциллоскопа определяются неисправности нагнетательного клапана, герметичность форсунки, углы опережения начала впрыска топлива, колебания частоты вращения коленчатого вала и другие параметры. Точность измерения – 0,5 градуса поворота коленчатого вала.

Автомобильные дизели оборудуются двухрежимными или всережимными регуляторами частоты вращения. Двухрежимный регулятор обеспечивает стабильную работу двигателя на холостом ходу и ограничивает максимальную частоту вращения. В сравнении со всережимным этот регулятор позволяет при езде по городу экономить 5...7 % топлива и предотвращает дымление при разгоне, поскольку водитель избегает резких нажатий на педаль «газа» до упора. Всережимный же регулятор во время разгона переводит рейку в положение полной подачи топлива и поддерживает заданную частоту вращения коленчатого вала. Это особенно важно при работе вспомогательных агрегатов на автопогрузчиках, самосвалах, дорожных машинах и тракторах.

Техническое обслуживание регулятора частоты вращения и ТНВД рекомендуется проводить совместно. Независимо от типа при сервисе проверяются, а при необходимости регулируются частота вращения коленчатого вала двигателя на холостом ходу и максимальная частота вращения, а также момент прекращения подачи топлива при переводе рычага управления регулятором из любого скоростного режима в положение «стоп».