Автомобильные краны: состояние, проблемы, решения

В прошлом номере нашего журнала был опубликован обзор моделей автомобильных кранов и заводов, их выпускающих. Заметим, что современный автокран очень сильно отличается от подобных машин предшествующего поколения. О том, куда идет российское краностроение и каковы нынешние технические тенденции, рассказывает А. А. Смолянов, начальник отдела продаж ООО «Кудесник», член совета директоров ОАО «Галичский автокрановый завод».

|

Отечественное краностроение имеет почти 70-летнюю историю. Его рождение было связано с индустриализацией 30-х годов, а интенсивное развитие и появление новых крановых заводов стало следствием большого объема работ, связанных с выходом из послевоенной разрухи. Новый толчок к развитию краностроения дали события последнего десятилетия. При этом отрасль, как в зеркале, отражает динамизм сегодняшней жизни.

Современный кран – это сложная система согласованно работающих устройств, действие которых основывается на достижениях различных областей знания – от механики до электроники. За последние годы изменилось очень многое – и техническое исполнение, и характеристики, и даже облик крана. Изготовители кранов сейчас действительно озабочены созданием по-настоящему новых машин. Об этом говорит, например, анализ патентного фонда. Если ранее, вплоть до 90-х годов, защищались в основном средства и способы повышения грузоподъемности существующих устройств, их отдельные узлы и механизмы, то сейчас акцент смещен именно на новые технические решения кранов в целом.

Характерно и то, что решения все чаще защищаются не патентами, а свидетельствами на полезную модель, то есть охранными документами с непродолжительным сроком действия. Это означает, что разработчики и изготовители не намерены останавливаться на достигнутом и связывают свое присутствие на рынке с дальнейшим развитием идей уже в ближайшее время.

Общие тенденции развития грузоподъемных средств вообще, и автомобильных кранов в частности, можно сформулировать так:

|

– повышение грузоподъемности;

– расширение номенклатуры;

– улучшение технических характеристик и удельных показателей.

Безусловно, в этих направлениях идут все краностроительные предприятия, однако каждое из них выбирает собственный путь, соизмеряя его со своим финансовым положением, имеющимся заделом, инвестициями, разрешенностью организационно-правовых вопросов и множеством других жизненных обстоятельств. В соответствии с ними фирмы формируют свою техническую и маркетинговую политику, определяют собственную позицию по некоторым техническим вопросам. Потому скажем сразу: задача этой статьи – показать, как изменился автокран за последнее десятилетие на примере продукции ОАО «Галичский автокрановый завод» (ОАО «ГАКЗ») и ОАО «Клинцовский автокрановый завод» (ОАО «КАЗ»).

ОАО «ГАКЗ» выпускает грузоподъемную технику с 1982 года. Его исходной продукцией стали гидравлические автомобильные краны КС-4572 грузоподъемностью 16 тонн, монтировавшиеся на шасси КамАЗ. Эти машины выпускались 15 лет. За последние пять лет грузоподъемность изготавливаемых предприятием кранов почти удвоилась и оставляет сейчас 30 т. ОАО «КАЗ» изготавливает автокраны с 1962 года. За первые 28 лет грузоподъемность его кранов увеличилась с 6,3 до 9,0 т, а за последнее десятилетие она почти удвоилась и составляет сейчас 15 тонн. Прогноз показывает, что такая тенденция сохранится и в будущем.

|

Расширение номенклатуры кранов (диверсификация продукции) ведет к более точному удовлетворению потребностей заказчика, а потому считается одним из главных способов повышения жизнеспособности фирмы. В нашей стране оно обусловлено еще и чисто производственными факторами. Во-первых, модельный ряд расширяется вследствие роста грузоподъемности машин: каждый новый по грузоподъемности кран (а это – требования рынка) представляет собой новую модель. Во-вторых, это задается работой автозаводов. Всего несколько лет назад нестабильная работа поставщиков шасси требовала от изготовителей кранов гибкости: крановые установки монтировались едва ли не на любые подходящие по грузоподъемности шасси. Теперь автозаводы, вставая на ноги, сами занялись диверсификацией – приданием адресности своей продукции, ориентируя ее на определенные группы потребителей. В результате значительно расширился ассортимент шасси, стали полнее учитываться специфические требования пользователей, в том числе и краностроителей. А имея свободу выбора, крановые заводы тут же поставили на рынок новые модели машин.

ОАО «ГАКЗ» монтирует 20-тонные краны на шасси КамАЗ-53213, КамАЗ-53229, КамАЗ-53228, Урал-4320-1958-30, КрАЗ-65101. Более поздняя модель завода – грузоподъемностью 25 тонн – в дополнение к перечисленным шасси, устанавливается и на одной из последних разработок автомобилестроителей – КамАЗ-43118. В поле зрения ОАО «КАЗ» находятся шасси МАЗ-5337, КамАЗ-43118, КамАЗ-53215, Урал-5557. В результате эксплуатационники получают грузоподъемные машины, вписывающиеся в уже сложившиеся инфраструктуры, обладающие обычной, повышенной или высокой проходимостью.

|

Но все же проблема автомобиля-носителя для краностроителей остается острой. Грузоподъемность шасси, их габариты, разнообразие моделей – все это оставляет желать лучшего, особенно, когда речь заходит о кранах большой грузоподъемности. И здесь хотелось бы видеть более интенсивное встречное движение со стороны автозаводов. Ведь нигде краны на автомобильных шасси не распространены так широко, как в России – в нашей стране более 85% кранов являются автомобильными. А это значит, что в одночасье одни краностроители ничего кардинально не изменят и движение вперед возможно только при совместной работе с автомобильной промышленностью.

Говоря о технических характеристиках и удельных показателях, прежде всего заметим, что отечественное и зарубежное краностроение выступают в разных весовых категориях. Вместе с тем отечественная продукция занимает преобладающий сектор внутреннего рынка и не лишена перспектив развития. В первую очередь они определяются благоприятным соотношением потребительских свойств и стоимости кранов. Немалое значение имеет совершенствование конструкции машин. Ради приближения свойств кранов к потребностям пользователей понадобилось повысить качество их изготовления, надежность, функциональность. Это было достигнуто за счет:

– разработки новых конструктивных схем кранов, их механизмов, систем и отдельных элементов, в том числе использования прогрессивных технических решений, характерных для зарубежного краностроения;

– использования новых, с улучшенными свойствами, материалов и качественных комплектующих;

– повышения качества проектирования;

– совершенствования производственного процесса.

|

Все это было реализовано за последние годы и позволило поднять отечественное краностроение над ранее существовавшим уровнем. Для примера: первый кран производства ОАО «ГАКЗ» КС-4572 имел грузоподъемность 16 тонн; современная модель – КС-55713 – имеет большую – 25 т – грузоподъемность и меньшую собственную массу (разница – более полутора тонн). Чтобы получить такой результат потребовалось пересмотреть силовую схему несущих элементов, использовать более прочные материалы, устранить избыточность массы металлоконструкций на основе уточненных расчетов современными компьютерными средствами, пересмотреть конструкции отдельных узлов. Аналогичные решения реализованы и на последней модели завода – КС-55715. Этот кран отличается от своих предшественников не только характеристиками, но и внешним видом. Если раньше один из основных механизмов крана – механизм подъема груза – представлял собой нагромождение на далеко вынесенной консоли массивных элементов – редуктора, муфты, барабана, то сейчас, благодаря планетарному редуктору, он приобрел компактный и эстетичный вид. Такому же преобразованию подвергся и механизм поворота.

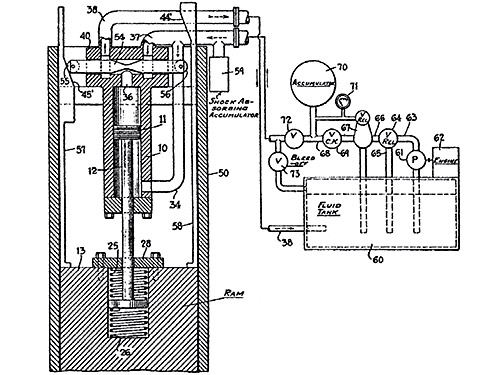

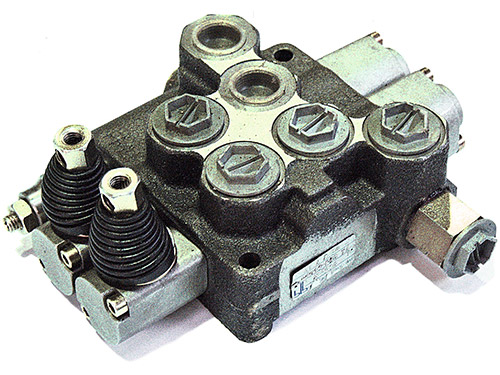

Постепенно мы учимся культуре исполнения гидросистемы крана. Так, на кране КС-55715 удалось частично решить эту проблему и сделать шаг вперед от, увы, привычных для отечественных машин схем. Но мы понимаем, что до совершенства еще далеко. И здесь, как нигде, полезно цивилизованное заимствование зарубежного опыта и применение зарубежных комплектующих. Уплотнения, распределители, в том числе с электроуправлением, – вот далеко не полный перечень устройств, подлежащих приобретению за рубежом, ибо одноименные российские изделия не всегда имеют требуемое качество и технические показатели.

В конструкцию крана, в первую очередь в приборы безопасности, все активнее внедряется электроника. Современный микропроцессорный ограничитель нагрузки представляет собой многофункциональный компьютер, существенно облегчающий труд машиниста. Он выполняет также функции «черного ящика», отслеживая и запоминая ключевые параметры работы крана. Привычным элементом крана стало устройство защиты от опасного напряжения, исключающее возможность перемещения стрелы в опасной близости от линий электропередач с напряжением более 220 В. Эти приборы в совокупности с другими устройствами делают работу крана действительно безопасной.

|

Особо остановимся на стреле крана, ибо она (разумеется, в сочетании с грузоподъемным механизмом) – и есть сам кран, а все остальное только обеспечивает ее работу. Еще недавно краны снабжались решетчатыми стрелами постоянной длины. Сегодня используются телескопические стрелы, имеющие гнутый или сварной коробчатый профиль и две, три или четыре выдвижные (телескопируемые) секции. Для выдвижения секций используются различные приводы. Одни изготовители, отдавая предпочтение грузовысотным характеристикам, устанавливают комбинированный (гидроцилиндр + тросо-блочная система) механизм, другие, ставя во главу угла надежность и удобство эксплуатации, используют только гидроцилиндры.

Стремление улучшить характеристики стре

лы определяет еще одну тенденцию в краностроении – применение материалов высокой прочности. В свое время за переход от легких решетчатых стрел к сплошным коробчатым была уплачена большая цена: утеряна безаутригерная характеристика (возможность работы без выносных опор), а сама стрела стала одним из самых металлоемких узлов крана. Стремление вернуть утерянное заставляет конструкторов обращать взор на высокопрочные стали. Но как только заходит речь о сталях класса прочности 700 – 900 МПа, вновь встает вопрос импорта, ибо отечественная металлургия не способна предложить сталь с приемлемыми качеством и условиями поставок.

Большую популярность у пользователей в последнее время приобрел гусек – решетчатый удлинитель, монтируемый на оголовке стрелы. Устройство это отнюдь не новое, но лишь теперь его достоинства получили должную оценку, определившую серийное, а не эпизодическое производство. Краностроители, в свою очередь, позаботились, чтобы монтаж гуська был наименее трудоемким. Благодаря гуську, например, на кранах серии КС-55713 высота подъема крюка увеличивается с 21,9 до 30 метров. В транспортном положении он крепится на основание стрелы и не препятствует работе.

|

Хотелось бы поднять и еще один важный, но до сих пор не получивший решения вопрос – расширение функциональности кранов. Российскими краностроителями, в том числе и на ОАО «ГАКЗ» и ОАО «КАЗ» разработан ряд интересных предложений по совмещению основной функции крана с другими, вспомогательными. Одно из них, самое очевидное, – оснащение крана люлькой и придание ему таким образом функций автовышки. По нашему мнению, достоинства такого совмещения функций очевидны, но отсутствие разрешительных документов Госгортехнадзора РФ сдерживает процесс продвижения такого оборудования на рынок. Пользуясь случаем, хочется обратиться к читателям с просьбой высказать свое мнение о полезности такого новшества.

В производстве ориентация на быструю смену моделей обострила проблемы создания переналаживаемой технологической оснастки, диспетчеризации межцеховых передач, внедрения средств механизации и другие. Но решение каждой из этих проблем – и есть ступеньки к производству современных конкурентоспособных кранов, одно из главных направлений повседневной работы краностроителей.