Главный сборочный кондуктор каркаса кузова рассчитан на изготовление 10- и 12-метровых автобусов

На вакуумно-формовочной машине из АБС-пластика производят почти все элементы внутренней отделки

Сварку проводят полуавтоматы в углекислой среде

Облицовка наружными панелями по клеезаклепочной технологии не нарушает структуру металла и позволяет создать основу для шумозащиты

Передние и задние оси монтируют на специальных подрамниках

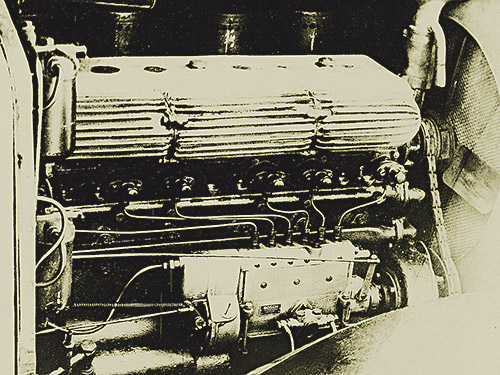

Начало сборочной линии. Здесь на автобус монтируют силовой агрегат, подвеску, тормозную, управление

Монтаж кузова автобуса на китайском спец шасси Dong Feng

Малый автобус после окраски поступил на сборку. Заказчик захотел желтую машину

Участок станков термопластов, на переднем плане готовые резинотехнические изделия

Участок изготовления электропроводки

| Как велика сила инерции! ЗАО «Мичуринский автобус» много лет самостоятельно производит новые автобусы, но в родном городе его до сих пор называют авторемонтным. Да что там мичуринцы! А разве мы с вами готовы поставить Мичуринский автобусный завод в один ряд с такими грандами, как ЛиАЗ или ЛАЗ? Между тем «Мичуринский автобус» давно заслужил к себе совсем другое отношение. Мы поехали в Мичуринск ознакомиться с новыми серийными образцами автобусов, и осмотр производства предполагался не более чем в рамках традиционной экскурсии по заводу. Однако увиденное произвело сильное впечатление – на заводе очень современные технологии и собственные know-how.

Основное производство завода расположено в одном большом корпусе, доставшемся по наследству еще с «авторемонтных» времен. Капитальный ремонт автобусов по технологии во многом похож на производство новых машин, но для выпуска собственной продукции ее пересмотрели, очень уж много зигзагов у технологической цепочки. Гиганты

У больших автобусов из Мичуринска кузов несущий, поэтому точности и качеству изготовления объемного каркаса кузова здесь придают особое значение, используя только низколегированную высокопрочную сталь, применяемую в судостроении. Основание кузова больше десяти лет делают только из 8-миллиметрового швеллера, тем самым исключая из несущих элементов закрытые полости. Каркасы боковин, крыши, передней и задней части традиционно выполнены из труб прямоугольного сечения. Монтаж каркаса кузова для всех 12- и 10-метровых автобусов производят на одном универсальном кондукторе с помощью сварочных полуавтоматов в углекислой среде.

Снаружи кузов обклеивают (!) цельнотянутыми оцинкованными с двух сторон стальными листами (гарантия от сквозной коррозии 7 лет) и стеклопластиковыми панелями. В качестве клеевой основы используется клей Henkel. После полимеризации он надежно соединяет детали, герметизирует швы и создает эластичную прокладку между соединяемыми элементами, что снижает шум от вибрации во время движения автобуса.

Затем автобус поступает в специальную камеру, где на все основание кузова, включая детали из пластика (подкрылки), наносят антикоррозионное и антигравийное покрытие из мастики.

Во время нашего посещения завода здесь происходили большие изменения в организации окраски автобусов. Старую окрасочную камеру, оставшуюся еще с советских времен, меняли на современную, от китайского производителя, и шустрые ребята из Поднебесной на наших глазах начинали монтаж камеры. Остается только добавить, что для окраски используют материалы и технологии фирмы Dupont.

Окрашенный кузов поступает на сборку, где на него монтируют сначала агрегаты и мосты с подвеской. Надо заметить, что все автобусы делают под конкретного заказчика, поэтому к каждому автобусу на конвейере прикреплена копия заявки на автобус, где указаны все опции и комплектация.

Из особенностей сборки стоит отметить вклеивание тонированных стеклопакетов в проемы по технологии фирмы Dinitrol и монтаж всех багажных и технологических емкостей под полом машин только из стеклопластика. Из стеклопластика выполнены также подножки и створки входных дверей. Малыши

Участок для сборки МАРЗ-4251 организован только в этом году, но выпуск идет уже полным ходом. Этот участок несколько обособлен от производства больших машин, но здесь используют те же сварочные и клеевые технологии при изготовлении и облицовке кузова. Разница лишь в том, что у малого автобуса шасси рамное, поэтому обшитый пластиком и металлом кузов здесь сначала объединяют с шасси, и только затем на собственных колесах отправляют в большое производство на окраску и сборку. Если на первых машинах наружную облицовку колесных арок изготавливали из оцинкованной стали, то сейчас заменили стеклопластиком, полностью исключив тем самым возможность коррозии в этом месте. Сами с усами

Меня поразило не сборочное или окрасочное производство «Мичуринского автобуса», а вспомогательные участки. Наибольшее внимание заслуживает производство стеклопластика, где формуют и такие объемные детали, как передние и задние маски автобусов. Более того, было время, когда с изготовлением комплектов пластиковых масок Мичуринск помогал ЛиАЗу!

Весь пластик для внутренней отделки, включая такие объемные детали, как приборная панель и формованная обивка потолка, изготавливают тоже в Мичуринске. Для этого есть участок вакуумной формовки с двумя небольшими, но высокопроизводительными формовочными машинами. Производимые здесь люки аварийного открывания дверей приглянулись «Волжанину», и теперь их поставляют на сборку в Волжский.

Полной неожиданностью для нас стало, когда мы увидели на «Мичуринском автобусе» цех по производству резинотехнических изделий (резиновые профили, уплотнители и др.), цех по производству пластмассовых комплектующих – элементов наружной и внутренней отделки, пистонов, катафотов и др., пошивочный цех и даже цех по производству жгутов проводки, причем разъемные колодки для нее тоже делают сами. Политика производства

В 1990-е годы руководство завода придерживалось политики: все изготавливаем сами, покупку чужих изделий свести к минимуму. Это снижало зависимость от поставщиков и позволяло оперативнее менять номенклатуру изделий. Вероятно, в те годы такая политика производства себя оправдывала и позволила мичуринцам найти и отработать собственную оптимальную конструкцию автобусов: максимально простых и недорогих, приспособленных к эксплуатации в российской глубинке. |