Рецидив на карьерных дорогах

Содержание большегрузного карьерного самосвала

Автосамосвалы на карьерах эксплуатируются в довольно жестких условиях, испытывают большие нагрузки. Это требует определенных затрат на поддержание работоспособности машин, и эти затраты довольно высоки. Вообще автомобильный транспорт является одним из самых дорогих из используемых сегодня видов технологического транспорта. Учитывают не только стоимость потребленного топлива и затраты на поддержание автодорог, автотранспорт характеризуется значительными затратами на техническое обслуживание и ремонт.

|

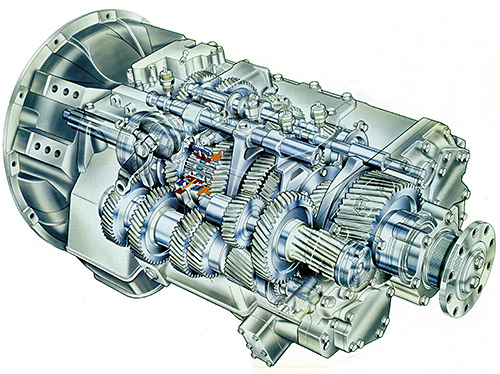

Большегрузный карьерный самосвал – сложная дорогостоящая машина. При производстве современных автосамосвалов применяют новейшие достижения в различных технических отраслях, в том числе электронные системы диагностики и управления в комплексе с бортовыми компьютерами. Автосамосвал давно можно называть «заводом по производству тонно-километров».

В СНГ, как и в бывшем СССР, всю тяжесть карьерных перевозок по сей день несет на себе трудяга БелАЗ. Фирмы Caterpillar и Komatsu первыми начали массово знакомить потребителя на всем постсоветском пространстве с альтернативной высокотехнологичной карьерной техникой. На ГОКах взревели невиданные ранее желтые красавцы, перевозя тысячи тонн руды. В карьерах не могли нарадоваться на новую технику: эти самосвалы редко ломались, меньше расходовали топлива.

Однако эйфория быстро улетучилась. Даже самой лучшей машине со временем потребуется ремонт. Вот тут-то и прочувствовали эксплуатирующие предприятия всю прелесть владения импортной техникой. Анализ показывает, что в среднем затраты на обслуживание и ремонт импортных самосвалов превышают в 5 (!) раз затраты на содержание аналогичных БелАЗов. Такая тенденция прослеживается применительно ко всем мировым брендам, представленным на отечественных добывающих предприятиях. При этом общий объем ремонтных работ на импортных машинах как более надежных меньше, чем на БелАЗах.

Маркетинг творит чудеса. Цена новых импортных самосвалов, конечно, значительно превышает отпускную цену на продукцию Белорусского автозавода, но это еще как-то можно объяснить. Чудеса начинаются после покупки. Поставщик импортного оборудования просто сажает клиента «на иглу», т. е. приводит к постоянной зависимости от поставок дорогих оригинальных комплектующих и запасных частей. Почему запасные части так дороги? На этот вопрос можно ответить просто – люди зарабатывают деньги. Себестоимость производства прокладки в Европе выше, чем в России, однако не в разы. А в последнее время значительный объем производства комплектующих вообще переведен в третьи страны со всеми вытекающими... и эта самая прокладка становится просто золотой, когда оказывается в руках конечного потребителя на карьере в странах СНГ.

|

Провести полноценный анализ эксплуатационных затрат при работе тех же самосвалов задача довольно сложная. У каждой компании своя политика контроля издержек, свое отношение к технике. На одном предприятии за машинами должным образом ухаживают, проводят полноценные ТО, осуществляют ремонтную программу. На другом – нещадно эксплуатируют, ремонтируют только по факту отказа, используют дешевые, низкокачественные материалы и запчасти.

Для иллюстрации можно привести данные по работе технологического автотранспорта в ряде карьеров по добыче известняка и мела в центральном регионе России (объем перевозок горной массы – 2...5 млн. м3). В 2006 г. затраты на запасные части и комплектующие для БелАЗов грузоподъемностью 30...42 т составили в среднем около 100 тыс. руб. на один самосвал в год без учета затрат на шины и смазочные материалы. Средний пробег одного самосвала БелАЗ составил 24 тыс. км за год, и, конечно, это нельзя назвать интенсивной эксплуатацией.

Для импортных самосвалов того же класса потребовалось запасных частей на сумму в среднем около 500 тыс. руб. на одну машину в год (здесь не учтена стоимость ремонтных работ, проведенных подрядными организациями). Как ни странно, простои импортной техники превышают простои БелАЗов, что зачастую объясняют неудовлетворительной работой поставщиков запасных частей. Именно наличие длительных простоев приводит к тому, что импортные самосвалы произвели похожий удельный объем перевозок. В среднем 20...30% календарного времени автосамосвалы находятся в обслуживании и ремонте. Пробег до проведения капитального ремонта БелАЗов составляет 90...100 тыс. км, а наработка импортных самосвалов – от 150 тыс. км и много более.

Применение доступного в регионах низкокачественного топлива и масел негативно сказывается на работе импортных дизельных двигателей. Машины не развивают заявленной мощности, повышается износ, преждевременно наступает период проведения дорогих ремонтов, а стоимость капитального ремонта того же Deutz BF 8M 1015 или КТА 19-С измеряется уже в миллионах рублей. Для сравнения: ремонтные заводы за капремонт двигателей серии ЯМЗ-240 (НМ2, ПМ2 и др.) берут от 120 тыс. до 170 тыс. руб.

|

Основное преимущество самосвалов Белорусского завода – это наличие относительно большого обменного фонда агрегатов и запасных частей на самих предприятиях. Вышедший из строя агрегат заменяют запасным в течение короткого промежутка времени. А вот обменного фонда агрегатов к импортным самосвалам просто нет как такового. Создание такого фонда для эксплуатирующего предприятия может вылиться в затраты, соизмеримые с затратами на приобретение самого автопарка. Бессмыслица, конечно, но таковы реалии маркетинга, поэтому на полках складов мы можем увидеть лишь сменные комплектующие и фильтры для проведения ТО.

Вывод – фактически сведена на нет эффективность использования современной дорогостоящей техники. Следствием такой практики стало увеличение объема приобретения новых самосвалов Белорусского автозавода. Возвращаются к практике использования белорусских самосвалов и те предприятия, которые в начале 1990-х гг. полностью перешли на импортную технику.

Беседуя с эксплуатационниками в карьерах, можно услышать самые разные версии по поводу работы импортной техники. Операторы и ремонтники, конечно, обеими руками голосуют за импорт: работать на современной, высококачественной технике много приятней, легче, чище. Однако есть акционеры, которые считают деньги и не сидят за рычагами. Им неинтересно содержать парк дорогостоящей техники, не получая от эксплуатации должного эффекта.

Часто слышишь такой вопрос – а созрели ли наши предприятия для работы на современной высокотехнологичной технике? Его очень любят задавать представители иностранных фирм-производителей. Они же любят повторять: вы покупаете высокопроизводительные машины и не можете обеспечить их стопроцентную загруженность из-за неумения организовать грамотную эксплуатацию на своем предприятии. Общая культура производства на наших предприятиях безусловно ниже, чем в Европе, и возможно потому так вольготно у нас дилерам иностранных фирм.

|

Однако правильно ли все сводить к некомпетентности наших эксплуатирующих служб? А как насчет пересмотра принципов работы самих дилеров? Многие ли представительства на территории СНГ могут похвастать наличием развитого качественного сервиса? Пора менять схему работы.

Рано или поздно, но ремонт проводить надо на любой машине. И вот тут дилеры начинают серьезно подводить хозяина машин. Напряженная производственная программа требует максимальной загруженности оборудования, приобретение которого было продиктовано желанием поднять производительность на предприятии. А дилеры твердят свое – ждите агрегаты, мы их уже заказали, будут на месте недели через две-три. Хотите быстрее? Тогда надо доплатить...

Учиться работать надо всем – и потребителям, и дилерам.