Труженики искры

Автомобильные свечи зажигания, история, материалы, характеристики

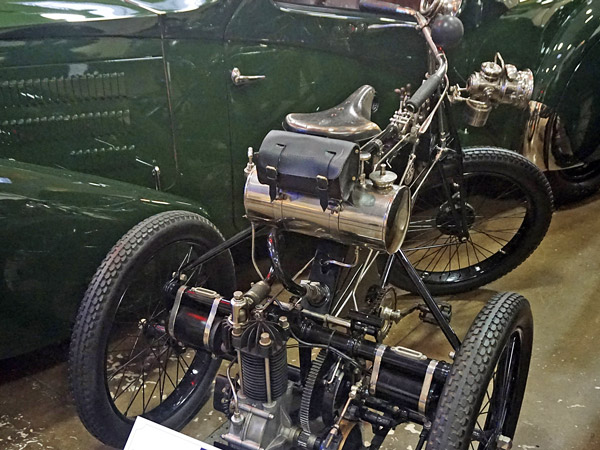

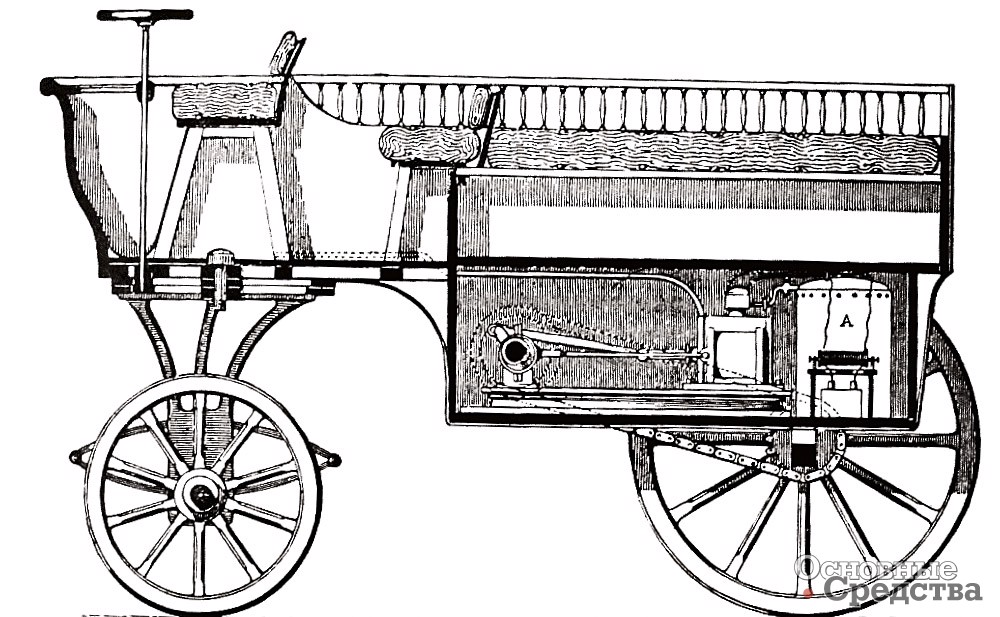

Построив двигатель, Ленуар, по его словам, приспособил его для привода в движение повозки. В 1862 г. тележка Этьена развила скорость 3 км/ч. В 1863 г. Ленуар представил трехколесный Hippomobile. «Гиппомобиль» представлял собой не что иное, как кузов повозки, установленный на платформе трехколесного велосипеда. Он был оснащен двигателем на «жидких углеводородах» объемом 2543 cм3, размерности 180х100 мм и мощностью 1,5 л.с. Hippomobile успешно преодолел 11 км от Парижа до Жуанвиль-ле-Пон и обратно примерно за 90 минут в каждую сторону. Этот успех привлек внимание царя Александра II, и один Hippomobile был отправлен в Россию, где и исчез, что расстроило создателя.

Современная эра производства свечей зажигания началась на рубеже веков. В 1901 г. руководитель отдела разработки фирмы Bosch Готтлоб Хонольд изобрел свечу зажигания, соответствующую сегодняшней конструкции. 7 января 1902 г. фирма получила патент на высоковольтное магнето в сочетании со свечой зажигания. В первые несколько лет производство было скромным. Компания Bosch продала всего 300 свечей зажигания. Но еще до начала Первой мировой войны спрос значительно возрос. В 1914 г. Bosch открыл первый завод в Штутгарте, специализирующийся исключительно на производстве свечей зажигания.

Материалы для изолятора свечи

Для изоляторов первых свечей зажигания использовался огнеупорный фарфор. Это керамика, изготовленная из высококачественной глины, способная выдерживать очень высокие температуры. Ее основным ингредиентом является глинистый минерал природного происхождения – каолинит из группы водных силикатов алюминия Al4[Si4O10](OH)8. В США компания Coors была одним из крупнейших производителей огнеупорного фарфора.

Огнеупорный фарфор был логичным первым выбором в качестве изоляторов свечей зажигания, но обладал высокой хрупкостью, при нагревании не расширялся так сильно, как металл в электроде или корпусе свечи. В результате первые фарфоровые изоляторы служили недолго, прежде чем ломались. Кроме того, изоляционные свойства фарфора сильно падают при нагреве.

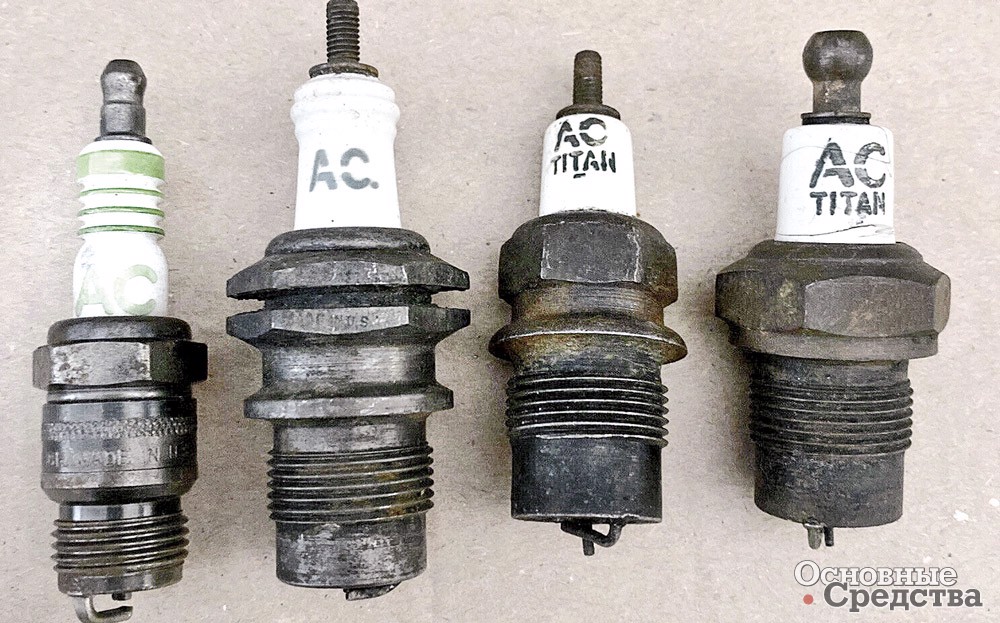

В 1907 г. компания Albert Champion первой в США также начала производство свечей зажигания собственной разработки А. Чемпиона, в которой использовались фарфорово-керамические изоляторы, изготовленные из глины, которую он импортировал из Франции. В октябре 1908 г. Альберт Чемпион учредил компанию Champion Ignition Company. Его бывшие партнеры уже продавали свечи зажигания марки Champion, поэтому компания Champion Ignition продавала свои свечи зажигания под маркой AC.

Одним из первых материалов, которые использовались для изоляторов свечей вместо фарфора, стала слюда. Этот силикатный минерал отличался сочетанием термостойкости, гибкости и прочности. Разновидность этого минерала, называемая книжной слюдой, на протяжении веков использовалась для изготовления печных окон. Книжную слюду было легко достать, и она стоила недорого. Слюду использовали в свечах зажигания вплоть до Второй мировой войны.

Одной из проблем, связанных с использованием слюды в качестве изолятора, было накопление углеродистых отложений, которые ухудшали проводимость электричества через центральный электрод. Свечи со слюдяным изолятором легко покрывались нагаром и трудно очищались, поэтому такие свечи всегда делали разборными для облегчения их очистки и ремонта. Кроме того, слюда не так хорошо изолировала от блуждающих электрических токов, как фарфор.

Минералом, используемым для компенсации недостатков слюды и фарфора, стала керамика. Свечи с керамическим изолятором, то есть стеатитовые, глиноземистые, синтеркорундовые и уралитовые, нашли широкое применение.

Большинство людей знают стеатит под общим названием мыльный камень. Этот камень состоит в основном из талька. Поскольку он не такой прочный и гибкий, как слюда, его часто использовали со слюдой. Свечи с изолятором из стеатита/ талька использовались для двигателей с частотой вращения коленчатого вала до 2000 об/мин. Свечи с таким изолятором были дешевы, но имели недостаточно хорошие изолирующие качества при температуре 600–700°.

Только в свечах зажигания марки Champion в качестве изолятора с 1921 по 1945 гг. использовали силлиманит (алюминиевый силикат Al2O3)(SiO2)). Большая часть силлиманита для свечей зажигания добывалась в виде минерала андалузит (силикат алюминия), первоначально добытый на руднике Champion в горах Иньо/Уайт, недалеко от Долины Смерти в Калифорнии. Андалузит имеет химическую формулу Al2Si2O5. При нагревании этот минерал превращался в минеральную форму силлиманита, химическая формула которого также имеет Al2SiO5. силлиманит является превосходным материалом как для тепловой, так и для электрической изоляции. Он с легкостью превосходил фарфор, слюду, стеатит и их комбинации.

Месторождение андалузита на руднике Champion представляло собой единственный в своем роде источник минерала. Ни у кого в мире не было ничего подобного. По сути, компания Champion имела монополию на этот материал. Свечи зажигания с силлиманитовой изоляцией были, безусловно, лучшими из доступных. В каждом гоночном автомобиле и почти в каждом двигателе самолета по всему миру используются свечи зажигания Champion из-за их надежности и долговечности. Свечи Champion X примерно с 1911 г. массово устанавливались на автомобили Ford T. Еще один рудник андалузита и силлиманита в конечном итоге открылся недалеко от Лавлока, штат Невада, для производства изоляторов свечей зажигания. Он также принадлежал и управлялся фирмой Champion. Шахта Champion в округе Иньо, штат Калифорния, по сей день остается одним из самых известных мест добычи полезных ископаемых среди любителей.

В 1912 году 29-летний швабский изобретатель Альберт Рупрехт получил патент на свою «свечу Рупрехта» (Ruprecht Zündkerze). Ее главным достижением была газовая герметизация от давления сжатия. Имея патент, Рупрехт основал собственную компанию Beru. Эксплуатационная надежность новой свечи зажигания была настолько велика, что компания Beru быстро расширилась и вскоре стала одним из ведущих производителей свечей зажигания.

В 1930-е годы компания «Чемпион» разработала специальный сухой порошок для уплотнения центрального электрода и изолятора. В этот период Хелен Блэр Бартлетт разработала новую изоляцию для свечей зажигания. Она была геологом по образованию, и ее знания в области петрологии и минералогии сыграли решающую роль в разработке инновационных способов применения глиноземной керамики. Компании Siemens в Германии и Champion Ignition (АС) в США первыми начали использовать спеченный оксид алюминия в качестве изоляционного материала. Спеченный оксид алюминия имеет почти такое же тепловое расширение, как металлические детали в свече, а также в три раза большую прочность и изолирующую способность по сравнению с силлиманитом. Как только Вторая мировая война закончилась, спеченный оксид алюминия заменил все минеральные изоляторы свечей зажигания, потому что это действительно был превосходный материал для такого применения.

Изоляторы свечей зажигания в СССР

В СССР во второй половине 1920-х годов завод «Патрубтреста» производил свечи с изолятором из слюды. Завод Автопромторга производил свечи спеканием фарфора. В 1930-х годах началось производство свечей зажигания с керамическими изоляторами из глиноземной смеси. Глинозём тугоплавкий, нерастворимый в воде оксид алюминия (Al2O3) является составной частью глин, применяющихся для получения алюминия. Для цементации центральных электродов запальных свечей использовался жаропрочный цемент. Глинозёмные изоляторы свечей зажигания содержали до 50% окиси алюминия и имели бòльшую, чем стеатит, электрическую и механическую прочность.

Затем промышленность перешла на производство изоляторов центрального электрода из уралита, содержащего около 80% окиси алюминия. Электрические и механические свойства уралита значительно выше, чем и у глинозёма.

Для изоляторов свечей применяли искусственный корунд, или синтеркорунд, в котором содержание чистой окиси алюминия доходит до 99%. Синтеркорунд имел и другие названия, такие как электрокорунд или кристаллкорунд. Этот материал отличается высокой теплопроводностью, которая в 14 раз выше, чем у стеатита, и высокими изоляционными качествами при температуре 700° м выше.

Керамические изоляторы изготавливали путем формовки болванок из массы с последующей просушкой и механической обработкой. После чего подвергали обжигу и глазировке. Глазировалась только верхняя часть изолятора, чтобы закрыть поры и придать гладкую стекловидную поверхность. Глазировка не дает воде удерживаться в порах и устраняет возможность поверхностного разряда.

Первая буква «Н» в маркировке отечественных свечей обозначала, что свеча неразборная, например, НА 11/11. Вторая буква «Д», «М», «А» или «Т» характеризовала диаметр резьбы свечи; первое число (числитель) указывало длину ввертной части в миллиметрах, а второе (знаменатель), как уже говорилось, длину юбки изолятора в миллиметрах. ГОСТ 2043–54 предусматривал в маркировке свечи после цифрового кода буквы. Первая буква указывала на материал изолятора: «У» – уралит; «Б» – боркорунд; «С» – синоксаль; «X» – хилумин; вторая буква «С» обозначала герметизацию центрального электрода из токопроводящего стеклогерметика. Так, например, СН 202 – свеча неразборная № 202 (заводской номер).

Калильное число и размер резьбы свечи

В 1924 году компания Bosch ввела для свечей тепловую характеристику обозначив ее термином Wärmewert. В 1927 году эта характеристика была принята всеми фирмами. Такой стандартизированный показатель теплопроводности свечей зажигания, важный для оптимальной адаптации свечи зажигания к определенной модели двигателя, используется по сегодняшний день.

Наиболее горячие свечи имели калильное число по Wärmewert – 45, соответствующее по современной классификации Bosch 12. Затем шли свечи 95 (10), 145 (8) 175 (7) и 225 (5).

Маркировка свечей Bosch начиналась с буквы, обозначающей размер резьбы: М – М 18х1,5; W 14х1,25. Длина резьбовой части также обозначалась буквой с числом. Свеча с обычной короткой резьбой обозначалась символами Т1.

Тепловая характеристика отечественных свечей обозначалась цифрами. Цифры соответствовали длине юбки изолятора (его нижней части) в миллиметрах. Цифры наносились на корпусе свечи в виде знаменателя дроби либо через тире, например, М 12/20 или М 12-20. Для удобства распознавания типа свечи завод «Ленкарз» на корпусе свечи делал накатку поясков. Для свечей, имеющих длину юбочки 14 мм, накатывался один поясок с рисунком в виде сетки, при длине 11 мм накатывался один поясок, при длине 10 мм два пояска в виде вертикальных чёрточек.

Материалы электродов свечи, полярность подключения

Если говорить о материале электродов свечи, то использовался никель-марганцевый сплав, содержащий 95–97% никеля и 3–5% марганца. Применение никеля было вызвано его высокой температуростойкостью, а марганец добавлялся, чтобы сделать электрод менее хрупким в нагретом состоянии. С целью увеличить отвод тепла диаметр центрального электрода принимался иногда больше сечения бокового электрода. Боковой электрод имеет хорошую теплоотдачу, и его температура при нормальных условиях работы не превышает 200–250°. Высококалильные свечи (ВКС) имели центральный электрод из вольфрама В-1, а боковой, в виде штыря, из сплава ОХ23Ю5. Изолятор изготавливался из высокоглиноземистой керамической массы боркорунд методом литья под давлением.

Автомобили ранних выпусков иногда имели подключение положительного вывода аккумуляторной батареи к «массе». Для свечей зажигания это означало, что ток будет направлен от бокового электрода (более холодного) к центральному, уменьшая его износ. Опытным путем было установлено, что срок службы электродов при таком подключении увеличивается примерно на 10%. Такое подключение аккумулятора также снижало величину пробивного напряжения на 40–50%.

В СССР в соответствии с действующим стандартом на автомобилях общего назначения применялась до 1957 года положительная полярность «массы». ГОСТ 3940 57 «Электрооборудование автотракторное. Общие технические требования» ввел для всех автомобилей отрицательную полярность «массы». С целью устранения износа электродов свечей, связанного с изменением полярности, пришлось изменять внутреннюю схему соединения обмоток катушек зажигания.

Корпуса свечей изготавливали из стали марки А12, под ключ 26 или 22 мм. У разборных свечей ввертываемую часть для крепления изолятора центрального электрода, так называемый ниппель, делали шестигранным под ключ 22 мм или 18 мм.

Резьба свечи

Свечи до 1934 г. могли иметь дюймовую резьбу. Она использовалась для двигателей тракторов СХТЗ, ЧТЗ С-60, У-1 и У-2. Компания Ford с 1909-го по 1928 год использовала свечи зажигания с трубной конической резьбой NPT (National Pipe Tapered) 1/2 дюйма (21.211х21,814 мм). Свечи с резьбой NPT использовал не только Ford. С 1928-го по 1932 год Ford перешел на прямую резьбу 7/8 дюйма (22,225 мм), а в 1933 г. начал использовать свечи с резьбой 18 мм.

Компания Harley-Davidson применяла в 1909–1927 гг. для своих мотоциклов свечи 7/8” (22 мм), а затем перешла на свечи 18 мм.

Завод Автопромторга производил 18-миллиметровые свечи, а в 1928 году приступил к производству 22-мм разборных свечей. Свечи 22 мм применялись на двигателях грузовиков ЯГ-3 и АМО-3. Двигатели автомобилей ЯГ-4, ЗИС-5, ГАЗ-АА получили свечи 18 мм с размером корпуса под ключ 26 мм, с длиной резьбы и юбкой изолятора 20 мм. Автомобили ЗИС-120, «Москвич» и ЗИМ получили свечи с резьбой ввёртываемой части 14 мм, ЗИС-110 даже 10 мм. Малогабаритные свечи быстрее прогревались и раньше выходили на рабочий тепловой режим. Однако при работе двигателя на грозненском бензине второго сорта, самого распространенного вида автомобильного топлива, а тем более на керосине, который использовали трактора, малогабаритные свечи успевали покрыться копотью и отказывали в работе.

Дюймовая резьба, маркируемая буквой «Д», имела прямую резьбу диаметром 7/8 дюйма и шагом 18 витков на дюйм. Все другие применяемые резьбы были метрические: М – 18х1,5 мм, А – 14х1,25 мм, Т – 10х1 мм. Буква «А» в обозначении после дроби указывала на фасованную гайку под пружинный наконечник провода высокого напряжения. Буква «В» – зажимную гайку с накаткой.

Одной из важных дальнейших разработок свечей зажигания является ребристый изолятор, представленный компанией Bosch в 1969 году. Ребристость изолятора позволяет передавать на 30% больше напряжения зажигания без образования искровой дуги на внешней стороне изолятора.