Фронтальный погрузчик – рентабельная техника

Экономика эксплуатации фронтальных погрузчиков тяжелого класса в условиях карьеров

При этом, конечно, надо в первую очередь исходить из технологических возможностей в определенных условиях работы горнодобывающего предприятия. Самое популярное погрузочное оборудование в карьерах – экскаваторы, погрузчики и скреперы.

Пожалуй, самым важным фактором при сравнении погрузочного оборудования является средняя стоимость 1 т или 1 м3 обработанного материала за весь срок эксплуатации машины. Калькуляция стоимости должна включать в себя стоимость приобретения, финансирования и стоимость эксплуатации, техобслуживания и ремонта погрузочной и транспортной техники и вспомогательного оборудования.

Сравнение технических и конструктивных различий, например, между экскаваторами и погрузчиками, может сводиться всего лишь к разнице при выемке грунта и его погрузке в самосвалы. Несмотря на то, что и экскаваторы, и погрузчики выполняют одну и ту же погрузочную работу, технология ее выполнения различна. Экскаватор во время копания и погрузки самосвалов неподвижно стоит на месте, двигается при этом только его рабочее оборудование. Во многих странах мира при хорошо налаженной эксплуатации карьера, включая использование взрывов с необходимым измельчением материала, экскаваторы достигают очень высокой производительности и экономической эффективности.

Мой опыт после осмотра и обследования многих карьеров по всему миру показывает, что в данный момент карьерные гидравлические экскаваторы следует применять в тех случаях, когда горнодобывающая компания уже в состоянии иметь полностью обученный персонал, выполнить качественный взрыв и технологию, обеспечивающую долговременную рентабельную эксплуатацию рудника. В таком случае существует возможность долговременного планирования разработки забоев, а в наличии должен быть достаточно большой парк экскаваторов и вспомогательного оборудования.

Но если многие из названных выше факторов отсутствуют, руководству горнодобывающего предприятия следует думать о применении альтернативных решений для организации эффективной погрузки материала. Самая распространенная альтернатива – это эксплуатация фронтальных погрузчиков. Все этапы полного цикла копания и погрузки погрузчик выполняет, передвигаясь на своих колесах. Понятно, что эффективность работы погрузчика в первую очередь зависит от состояния его ходовой части и характеристик грунта, по которому погрузчик передвигается.

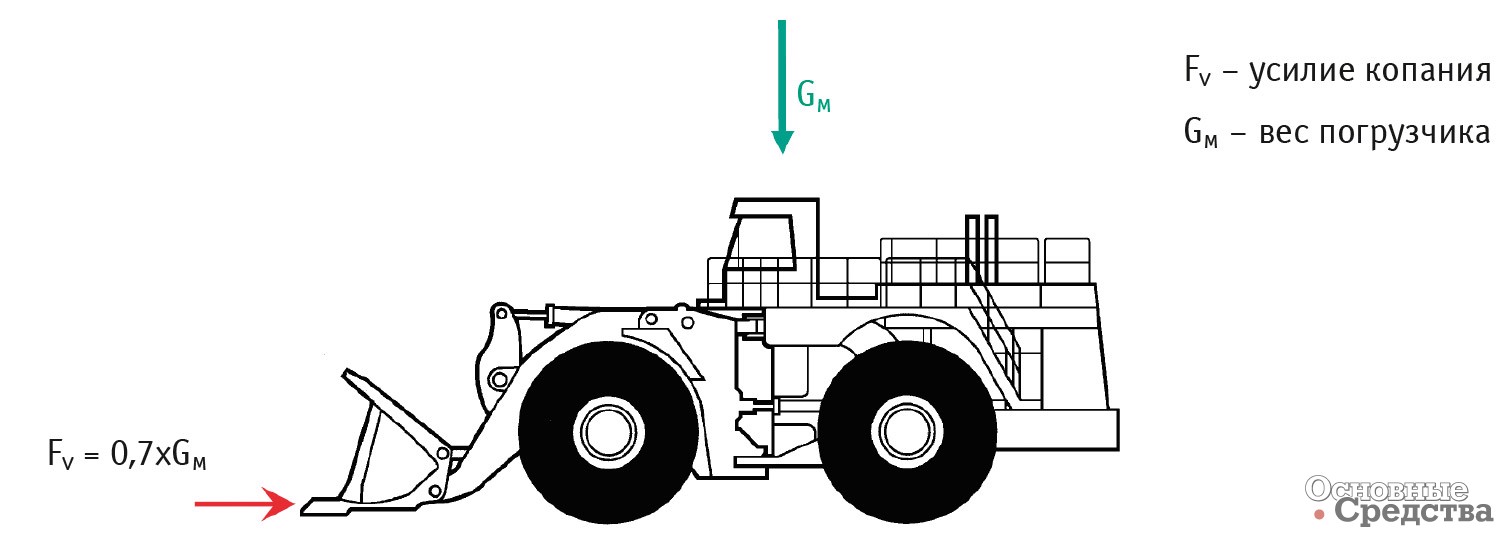

Самый важный фактор, определяющий производительность фронтального погрузчика, – коэффициент сцепления колес с грунтом. Этот коэффициент может колебаться от 0,4 при повышенной влажности до 0,7 при сухом грунте (гравий, щебень). Так как усилие копания у погрузчика в конце концов зависит только от взаимодействия между шинами и грунтом, очень важно заботиться о состоянии опорной поверхности на погрузочной площадке. Фактор, определяющий производительность работы со стороны погрузчика, – это его масса, если принимать во внимание, что мощность двигателя и конструкция привода рассчитаны с достаточно хорошим запасом для реализации передвижения.

Привод хода у современных карьерных фронтальных погрузчиков осуществляется коробкой передач с переключением под нагрузкой. То есть переключение с одной на другую передачу происходит без остановки привода. Это очень важная возможность регулирования силы тяги для создания необходимых усилий при копании, чтобы погрузчик работал плавно. Кроме этого, привод современного погрузчика должен иметь коробку передач, в которой можно плавно заблокировать гидротрансформатор. Таким образом в нужные моменты можно исключить потери от гидродинамической системы.

В случае работы на сухом, достаточно хорошо размельченном гравии усилие копания погрузчика может достигать 70% его собственной массы.

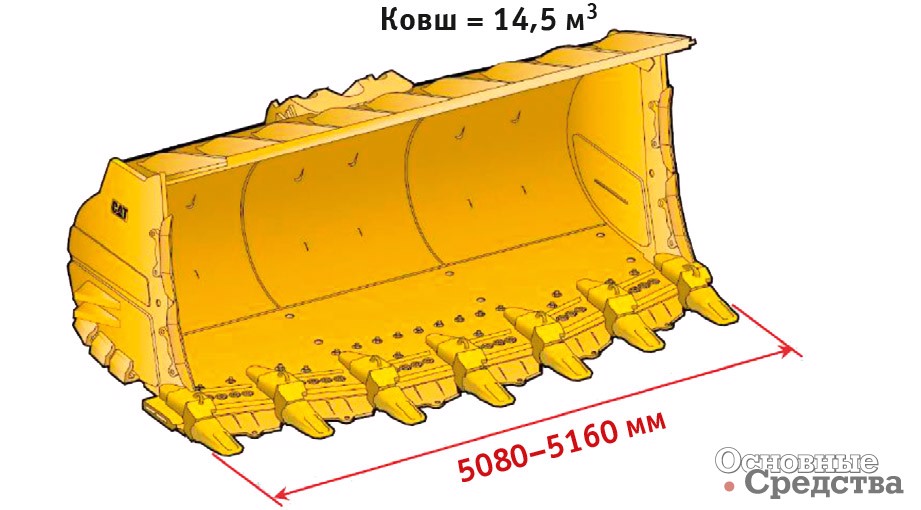

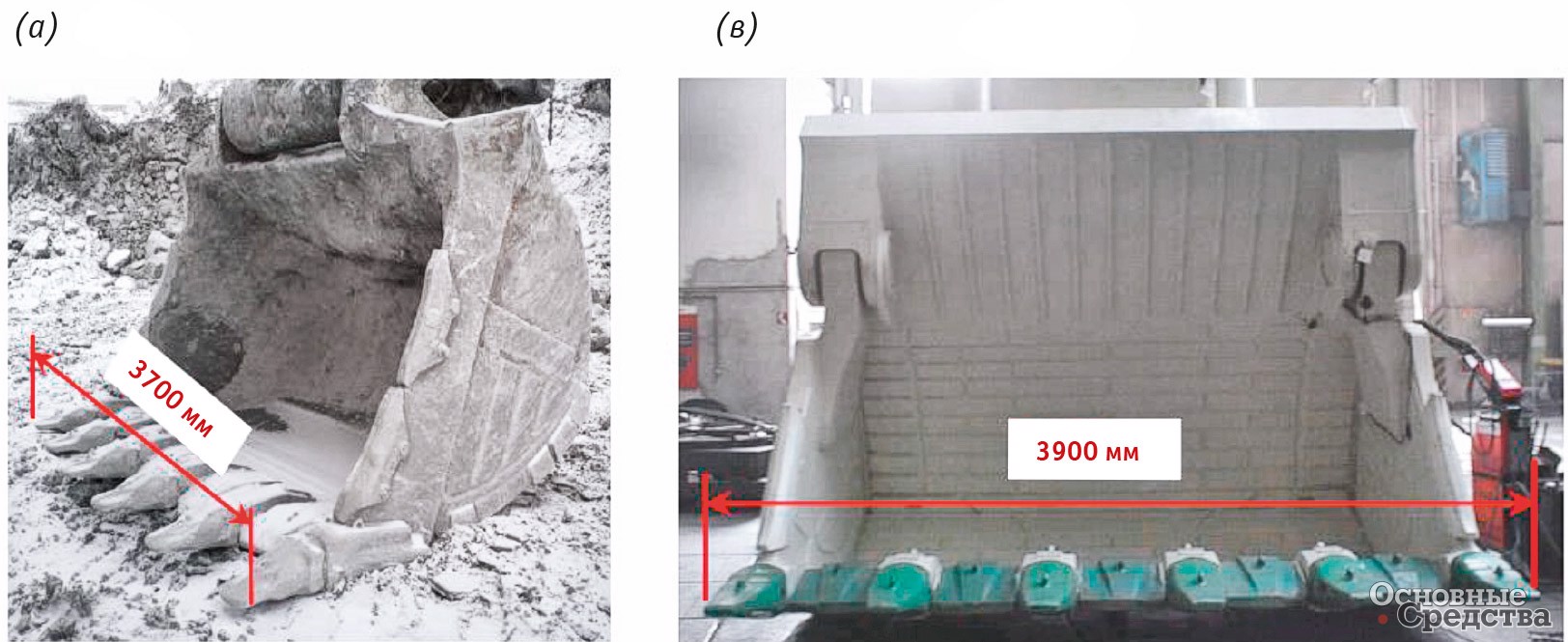

Кроме хорошо подобранного ходового привода погрузчика его производительность во многом зависит от конструкции ковша. Преимущество фронтальных погрузчиков в том, что их ковши значительно шире по сравнению с ковшами экскаваторов.

Как уже было сказано выше, по сравнению с показанной геометрией ковша фронтального погрузчика у экскаваторов ковш отличается меньшей шириной. Поэтому у ковшей экскаваторов геометрические габариты – длина и высота – больше, чем у ковшей погрузчиков. Во многих случаях в зависимости от характеристик грунта у экскаваторов ухудшается заполнение ковша и удлиняется цикл копания, в результате снижается производительность.

Названные выше свойства ковшей погрузчиков дают им возможность лучше справляться в забоях с горной массой, недостаточно измельченной в результате «плохого» взрыва. Негабаритные куски породы лучше загружаются в широкий ковш, и коэффициент заполнения у такого ковша выше.

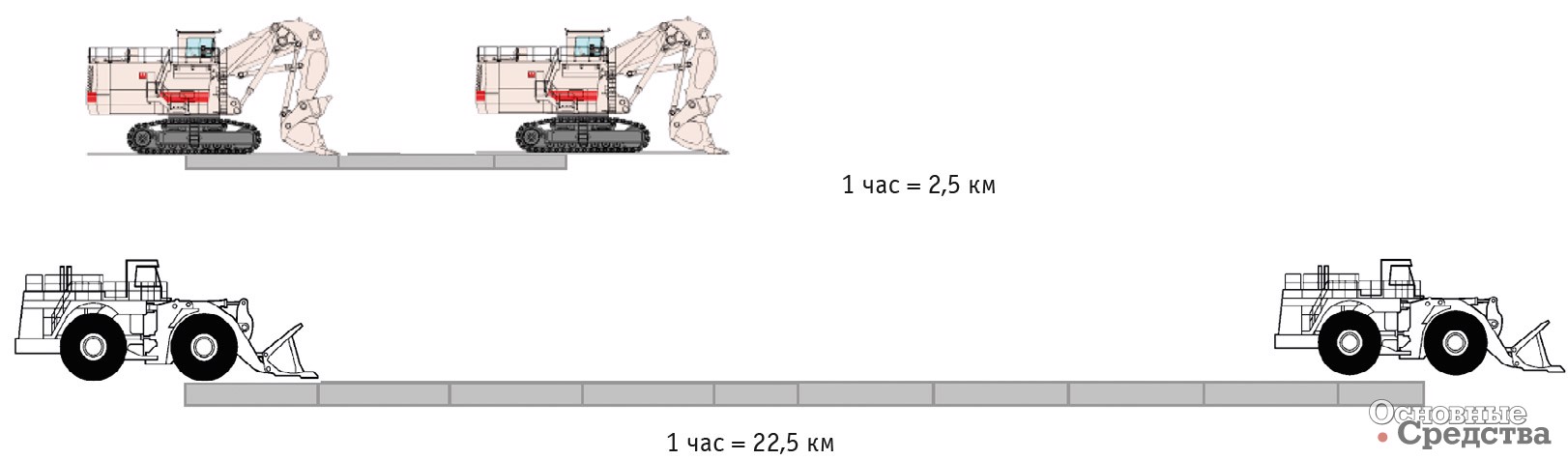

За счет хода погрузчика на пневмоколесах существенно облегчается его передвижение по карьеру без предварительной подготовки. По сравнению с экскаватором его скорость при этом в 10 раз выше.

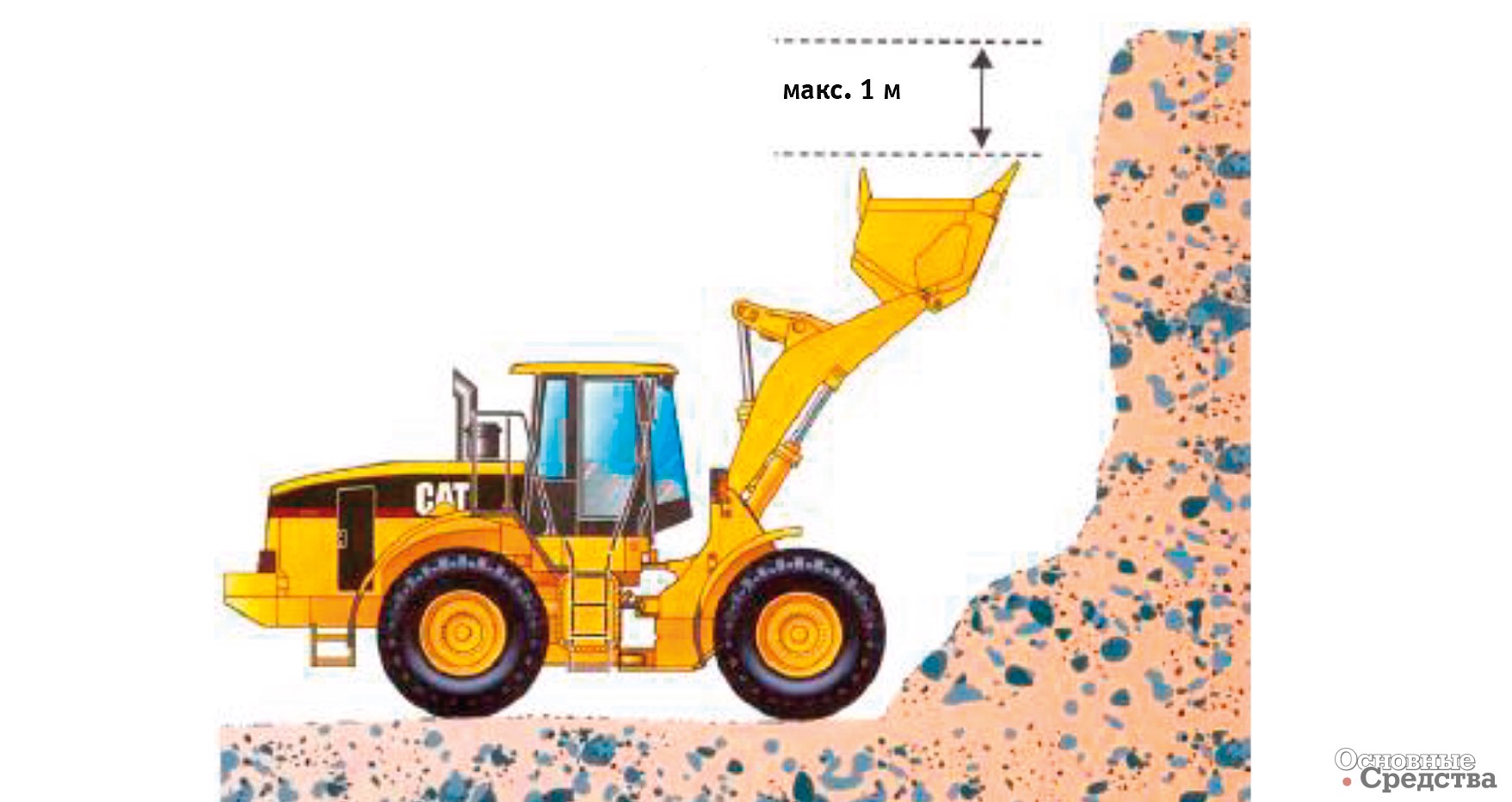

Забой для работы фронтального погрузчика должен иметь форму, соответствующую технологии копания и погрузки. Высота забоя может быть выше максимальной высоты подъема стрелы погрузчика примерно на 1 м (рис. 7). Это связано как с технологическими возможностями погрузчика, так и с соображениями безопасности труда.

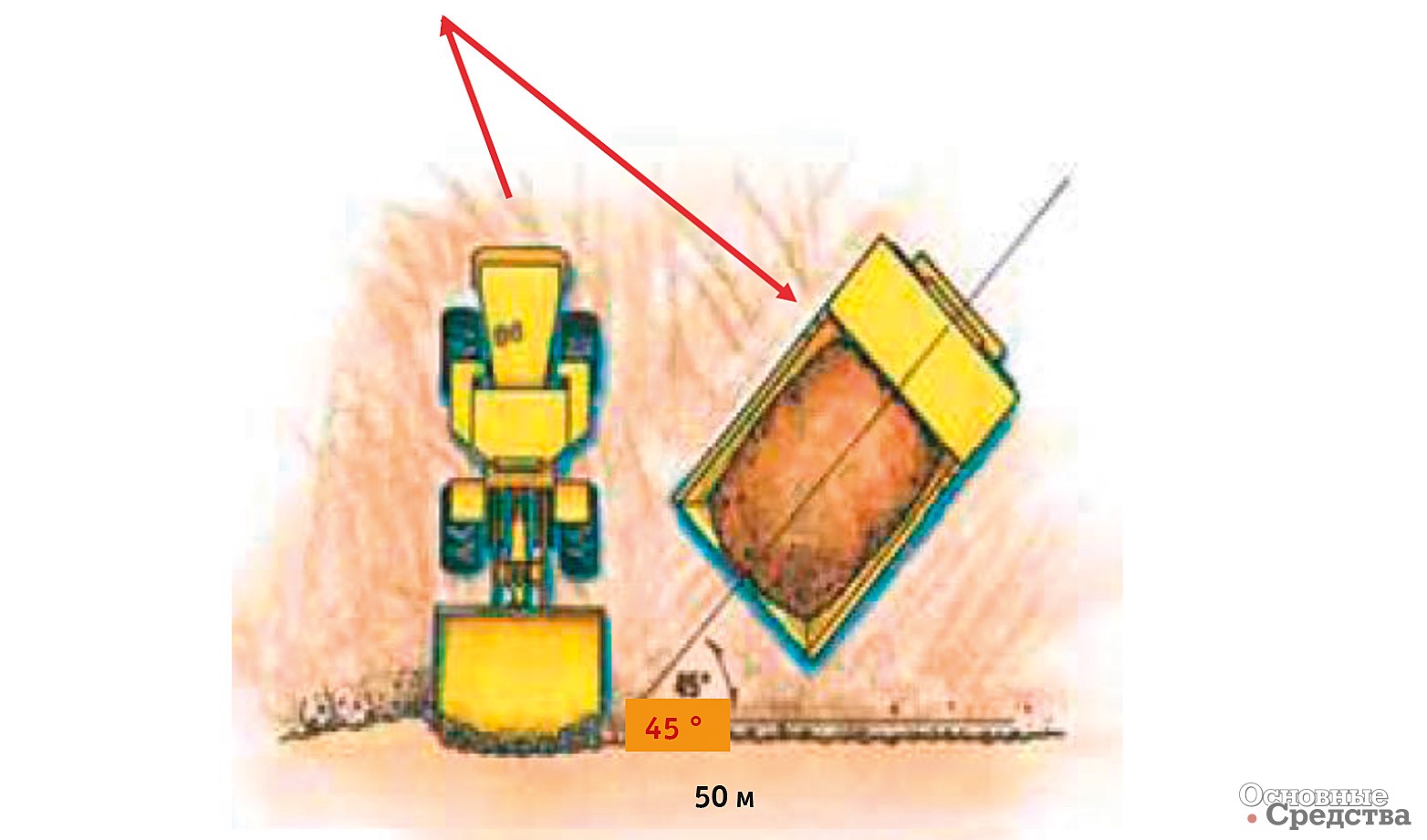

Площадка для работы фронтального погрузчика должна быть достаточно просторной, чтобы самосвалы могли беспрепятственно размещаться рядом с погрузчиком. К тому же, несомненно, площадка должна быть ровной и горизонтальной. Для погрузчика, например, с емкостью ковша около 15 м3 размеры площадки должны быть не меньше 50х50 м (рис. 8).

Вместе с высоким коэффициентом заполнения ковша схема, показанная на рис. 8, обеспечивает производительность погрузчика в карьере, которая во многих случаях превосходит производительность всех других землеройных машин.

Высокая производительность во многом зависит от человеческих факторов, таких как хорошее обучение оператора, умение быстро и целенаправленно реагировать на сложившиеся условия. Выдающееся решение, появившееся в последние годы, – это использование джойстиковой системы управления ходом. Благодаря ей не только улучшается обзорность из-за отсутствия руля, но также оператору приходится совершать меньше движений руками при управлении, потому что ему не надо переносить руки с руля на джойстики и обратно.

Дополнительная возможность увеличить производительность – это установка на ковш зубьев и режущих кромок для всех разновидностей грунтов. Это позволяет подбирать не только ковши, но и зубья и режущие кромки с целью повышения износостойкости деталей ковша и уменьшения сопротивления горной массы резанию. При хорошо организованной технологии можно уменьшить длительность рабочего цикла до 30–35 сек.

При методе взрыва должны соблюдаться технические условия работы погрузчика. После правильного взрыва материал для перегрузки в самосвалы должен находиться на уровне опорной поверхности. Погрузчик всегда подбирает материал исключительно на этом уровне.

В условиях карьера землеройно-погрузочное оборудование работает круглосуточно и весь год, независимо от температур и других условий погоды. При таком режиме работы на все агрегаты горных машин действуют весьма высокие нагрузки. Чтобы фронтальные погрузчики не простаивали на ремонте в таких условиях, ко всем важным компонентам машины должен быть удобный доступ для осмотра и обслуживания. Удобство доступа существенно уменьшает ежесменное время, затраченное на осмотр и контроль работоспособности машины. Цель таких ежесменных мероприятий – бесперебойная работа погрузчика во время смены.

Подводя итоги, можно сказать, что по конструкции и их технологическим возможностям карьерные фронтальные погрузчики в состоянии полностью удовлетворять все требования горной промышленности, и особенно в тех случаях, когда качество взрывных работ не на уровне, когда погрузчику требуется часто менять место работы в карьере или когда количество землеройно-погрузочного оборудования еще недостаточно для достижения запланированной производительности погрузочных работ.

Горнодобывающая компания при расчете затрат на эксплуатацию карьера учитывает все расходы на закупку, техобслуживание всего оборудования, вскрытие и эксплуатацию карьера, зарплату персонала. При этом компания стремится получить как можно больший доход от добычи горной массы. Затраты на эксплуатацию карьера – это стоимость покупки машин, затраты на их сборку, на передвижение машин, потери в производстве из-за сборки, вскрытие, содержание и развитие карьера, затраты при несвоевременном поступлении запчастей, стоимость бурения и взрыва, ремонт и техобслуживание вспомогательного оборудования как самосвалов и т.п. и в конце концов затраты на эксплуатацию и техобслуживание самого погрузчика.

Затраты на погрузочную технику – экскаваторы, погрузчики или скреперы – составляют большую часть из итоговых затрат. Каждое вскрытие карьера начинается с работы землеройно-погрузочного оборудования. Имея в виду более низкий вес погрузчиков по сравнению с экскаваторами с одинаковой емкостью ковша, понятно, что цена на закупку погрузчиков ниже. В этом заключается первое экономическое преимущество фронтальных погрузчиков.

Далее надо иметь в виду, что существуют страны, где для эксплуатации канатного экскаватора требуется команда из двух человек – самого машиниста и т.н. смазочника. Но этот помощник выполняет очень ответственную работу – заботится о смазке огромного числа ручных смазочных точек и следит за большим числом электрических компонентов. Понятно, что в этом случае затраты на оплату персонала вдвое выше, чем у оборудования, где занят один только человек.

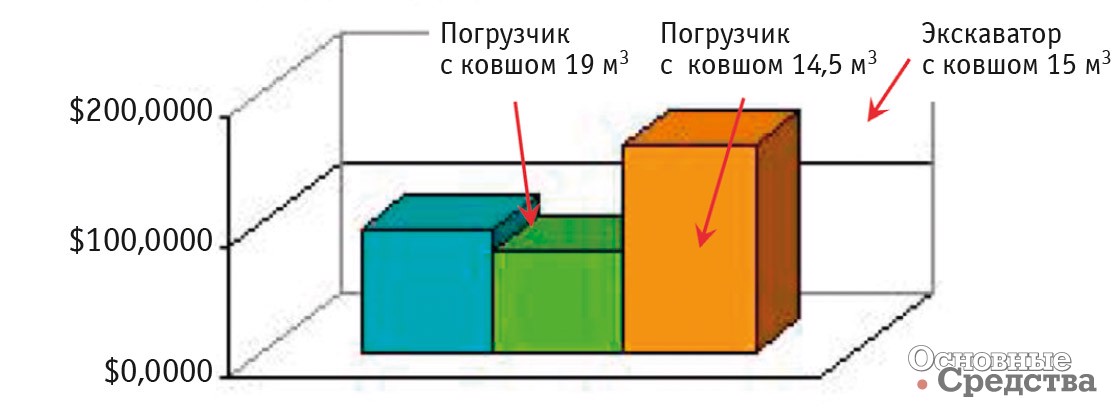

График 12 показывает разницу эксплуатационной стоимости погрузчиков по сравнению с гидравлическим экскаватором на весь период службы. Данные для графиков (12, 13) взяты из измерений и расчетов показателей погрузчиков и гидравлических экскаваторов в угольном карьере Cerrejon в Колумбии (Южная Америка) в 2006 г. На примерах расчета эксплуатационных затрат на весь срок службы и стоимости одной тонны погруженного материала видно, во-первых, что на выбор оборудования надо обратить особое внимание.

Параметры проекта горных работ должны совпадать с эксплуатационными показателями всего парка землеройных или транспортных машин. В приведенном выше примере эксплуатационные показатели погрузчика с ковшом емкостью 19 м3 не оптимально подходят к запланированному объему горных работ из-за того, что его параметры позволяют загрузить гораздо больше материала, чем нужно. Оптимально в этом примере подходит погрузчик с ковшом емкостью 14,5 м3 и по заданному объему работ, и по емкости имеющихся самосвалов.

Видно, что в этом примере затраты на эксплуатацию погрузчика почти в два раза ниже, чем на эксплуатацию гидравлического экскаватора. Расчет, конечно, проводился на основании задания конкретного проекта. Обобщать такие результаты нельзя. Но на реальных примерах автору хотелось показать, что несмотря на распространенное предвзятое мнение о низкой эффективности фронтальных погрузчиков по отношению к гидравлическим экскаваторам, в конкретных случаях фронтальный погрузчик может быть экономичной и высокоэффективной горной машиной.

Резюме

Очень сложно однозначно ответить на вопрос, какой тип погрузочного оборудования – экскаватор, скрепер или погрузчик – более эффективен в эксплуатации. Для каждого технического решения существуют свои оптимальные условия, в которых должна быть выполнена работа.

Литература

1. J. Breuer: Einflussgrößen auf die Produktionsleistung von Hydraulikbaggern; Fach-hochschule Köln, 2007.

2. Leiste, J.; Mikolajewski, B.: Einfluss der konstruktiven Gestaltung des Grabgefäßes auf den Schnittprozess von Universalbaggern. Dissertation. Magdeburg: Technische Hochschule «Otto von Guericke», Februar 1982.

3. Dr.-Ing. Hans-Peter Zinke: Bergbaumaschinen im Einsatz – Erdbewegungen im diskontinuierlichen Tagebaubetrieb, ISBN-978-3746714639. epubli; 2. Edition, 2018.

4. W. Eymer; S. Oppermann, R. Redlich, M. Schümann, Grundlagen der Erdbewegung; Kirschbaum Verlag; 2.Auflage 2006.