Рефрижератор НАМИ-ГЗТМ

В результате проделанной работы были спроектированы и построены бачки для сжиженного метана, газовая топливопадающая аппаратура, а также опытные образцы автомобилей ГАЗ-51 и ЗИЛ-150, работающие на сжиженном метане.

Размещение испарительных устройств жидкого метана, выполненных в виде теплообменных батарей внутри кузова-фургона, давало возможность получить простую и дешевую систему охлаждения кузова. В 1957 г. в НАМИ была разработана конструкция и построен первый опытный образец метанового рефрижераторного автомобиля ГАЗ-51, который в течение летнего и осеннего сезонов 1958 г. проходил эксплуатационные испытания в Главмосавтотрансе, Москурортторге, Мособлсвете и на Моспивзаводе.

В 1959 г. НАМИ разработал конструкцию модернизированного рефрижераторного автомобиля ГАЗ-51 с изотермическим кузовом ГЗТМ-953 производства Горьковского завода Торгового машиностроения (ГЗТМ), обладающим повышенными термоизоляционными свойствами. Этот автомобиль в течение летнего и осеннего периодов проходил эксплуатационные испытания на 2-м Московском городском молочном заводе и в Холодильнике Мосрыбкомбината. В течение осеннего периода 1959 г. проводились также специальные испытания изотермического кузова ГЗТМ-953 на прочность.

ГЗТМ выпускал изотермические кузова КИ-51, предназначенные для перевозок замороженных, охлажденных и свежих скоропортящихся продуктов. Основой кузова КИ-51 являлся деревянный каркас, изготовленный из брусков сечением 50х50 мм. В ячейках каркаса располагались деревянные рамки с термоизоляцией. Пять рамок с натянутыми листами альфоля скреплялись вместе, образуя термоизоляционную секцию. Толщина секции термоизоляции кузова составляла 50 мм. Между листами альфоля воздушный промежуток составлял 10 мм.

Ввиду незначительной толщины термоизоляции теплоизоляционные свойства кузова КИ-51 были недостаточными для метанового авторефрижератора НАМИ. Для повышения теплоизоляционных свойств выпускаемых кузовов завод разработал конструкцию и изготовил опытный образец нового изотермического кузова ГЗТМ-953 с толщиной термоизоляции 100 мм и меньшей поверхностью деревянного каркаса.

Работа над новым метановым рефрижератором велась на основе договора о творческом содружестве между НАМИ и ГЗТМ. В соответствии с планом ГЗТМ по разработке и подготовке к производству изотермического кузова-фургона с улучшенными теплоизоляционными свойствами завод в I кв. 1959 г. должен был изготовить один изотермический кузов-фургон однодверной конструкции и установить его на шасси автомобиля ГАЗ-51, предоставленного НАМИ. В соответствии с тематическим планом работ НАМИ на 1959 г. институт должен был изготовить усовершенствованный образец метановой установки и произвести ее монтаж в кузов, произвести монтаж газовой топливоподающей аппаратуры.

Изотермический кузов ГЗТМ-953 имел деревянный каркас из брусков с поперечным сечением 100х23 мм. На опытном образце изотермического кузова в каждую ячейку каркаса кузова устанавливали две термоизоляционные секции по 50 мм каждая.

Несмотря на увеличение толщины термоизоляции с 50 до 100 мм и внутренней полезной площади, за счет большей на 130 мм длины кузова, общий вес изотермического кузова ГЗТМ-953 не только не превышал массу изотермического кузова НИ-51, но и был ниже на 150–200 кг, что достигалось применением меньшего числа брусьев каркаса.

Компоновка нового рефрижератора осталась прежней – бачок для сжиженного метана размещался на полу в передней части кузова. Щиток с арматурой вынесен на торцевую стенку ящика бачка. Для доступа к щитку в кузове был вырезан люк с дверцей. Под люком щитка размещался люк для доступа к заправочному щитку.

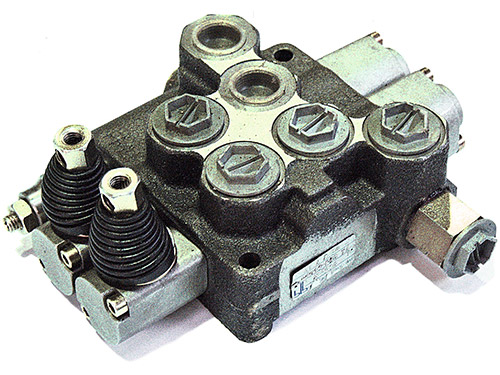

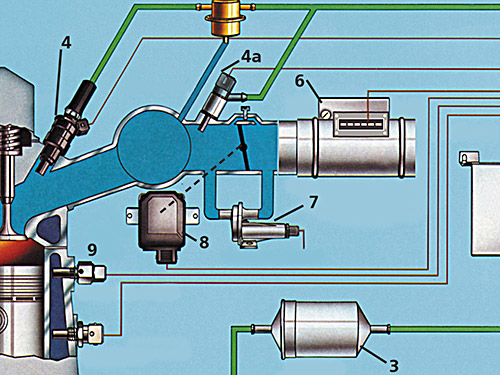

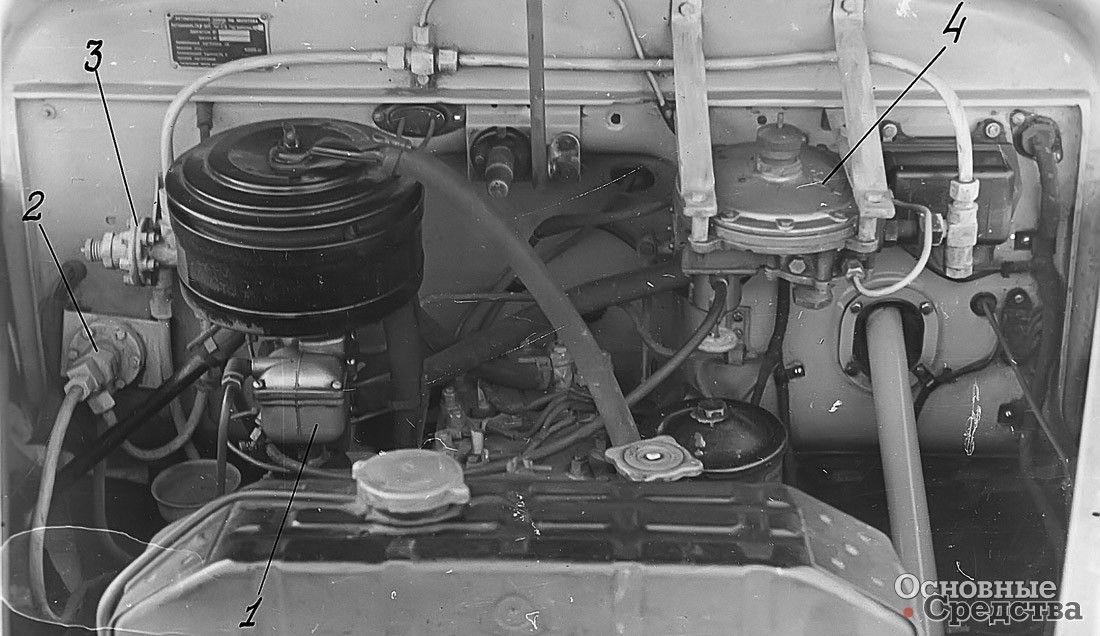

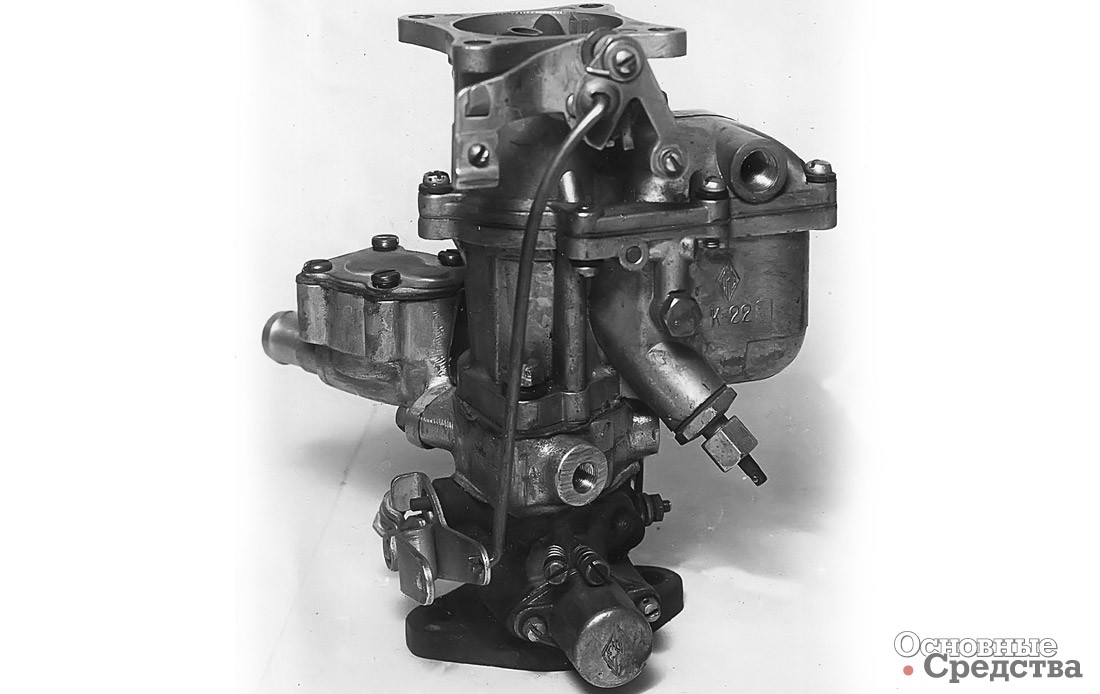

Газовый редуктор (4) и автоматический переключатель (3) крепились к передней стенке кабины. Под автоматическим переключателем смонтировали вентиль выпуска метана в атмосферу (2), маховичок, который выводился в кабину автомобиля. Карбюратор-смеситель КС-22Г (1) отличался от карбюратора К-22Г наличием дополнительной вставки для подвода метана.

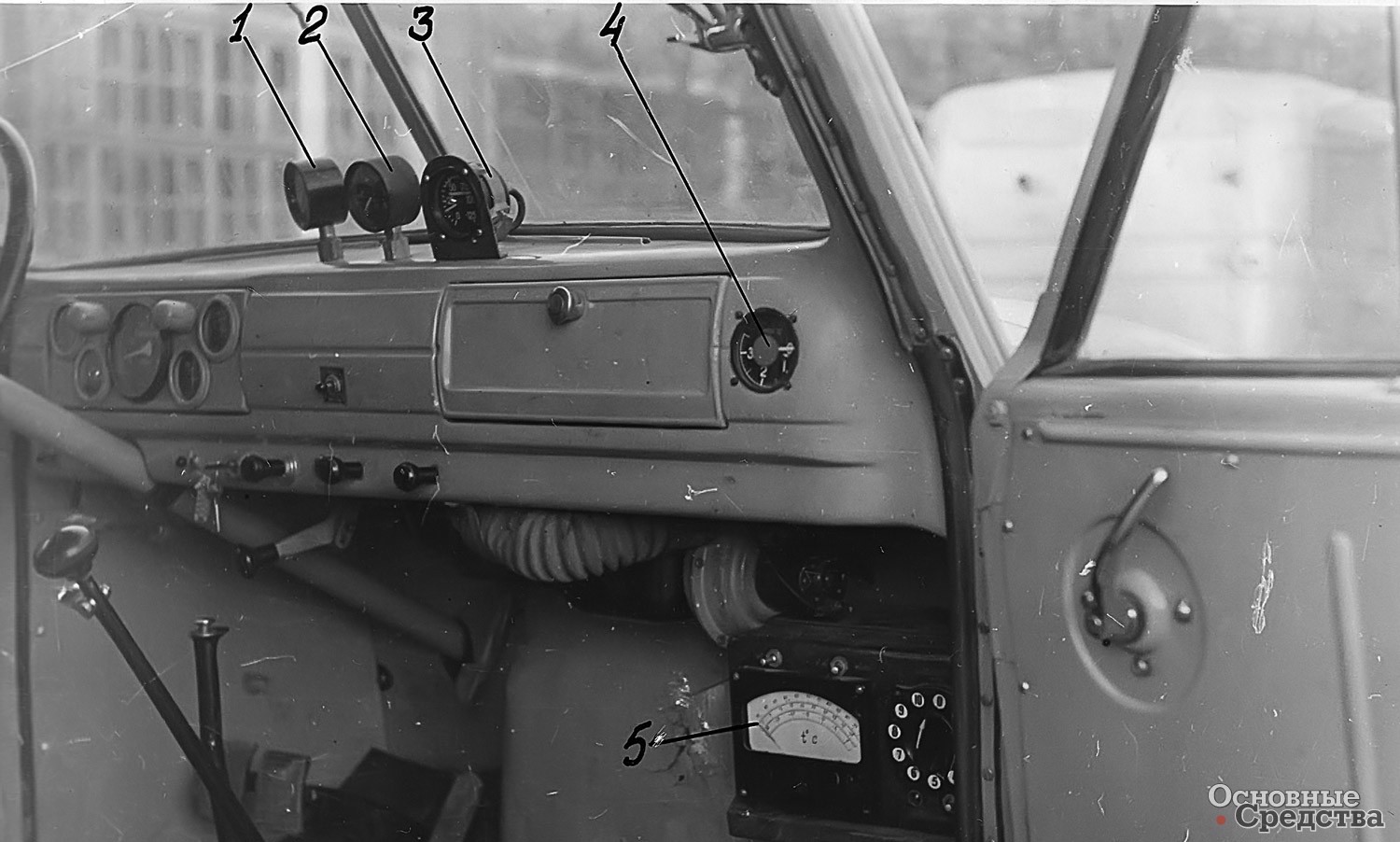

В кабине водителя на переднем щитке установили два манометра (1 и 2), показывающие давление метана в бачке и за первой ступенью редуктора, а также указатели дистанционного и термоэлектрического термометров (3 и 4), показывающие температуру воздуха внутри кузова. На передней стенке кабины размещался указатель (5) электрического термометра сопротивления ЭТ-2, контролирующий температуру внутри кузова.

Внутри изометрического кузова на передней и задней стенках смонтировали датчики приборов, которые защищались от повреждений кожухами с отверстиями для циркуляции воздуха. Кроме того, на передней и задней стенках, в специальных карманах, размещались переносные датчики для замера температуры продуктов.

Бачок полной емкостью 100 л имел наружный диаметр 350 мм. Толщина слоя термоизоляции составляла 130–255 мм. Масса порожнего бачка – 137 кг, заправленного – 176 кг. Было изготовлено два бачка. Один из них смонтировали в рефрижераторе, а второй подвергли лабораторным испытаниям. Повышение давления с 2 до 10 кг/cм2, когда срабатывал предохранительный клапан, достигалось за 20 ч. При уменьшении количества сжиженного метана скорость нарастания давления в бачке увеличивалась. Поэтому время стоянки автомобиля без потерь газа составляла от 9–20 ч.

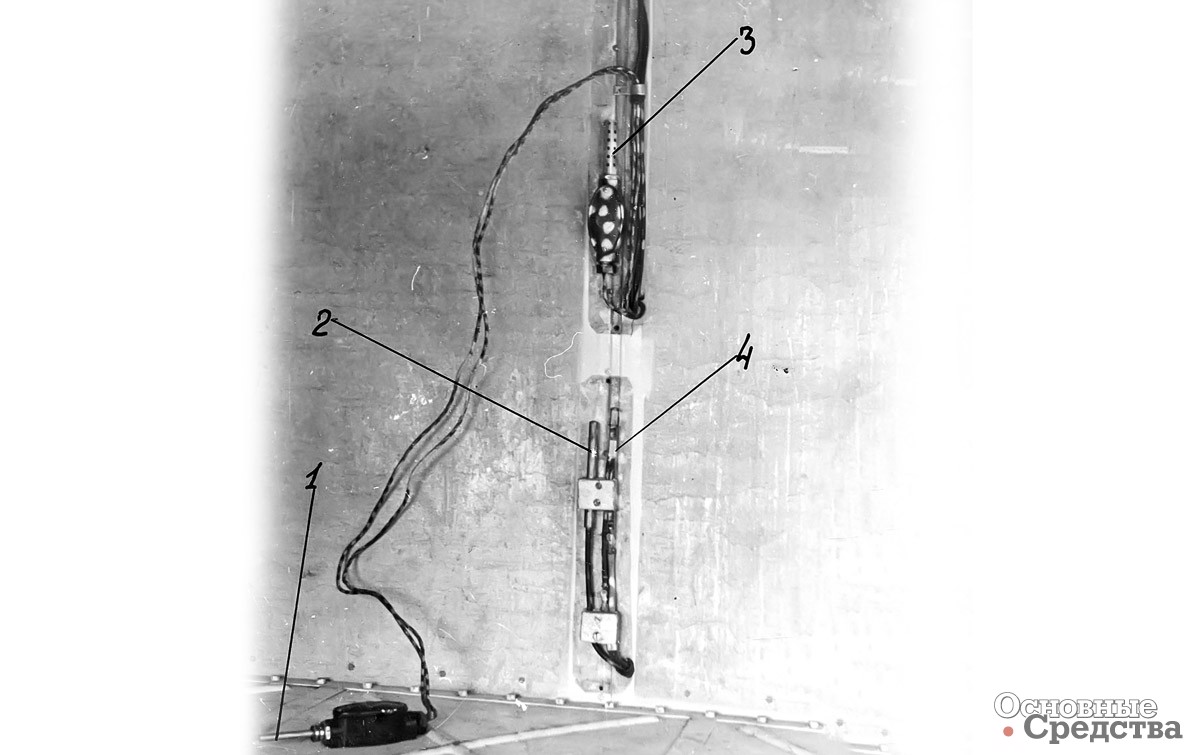

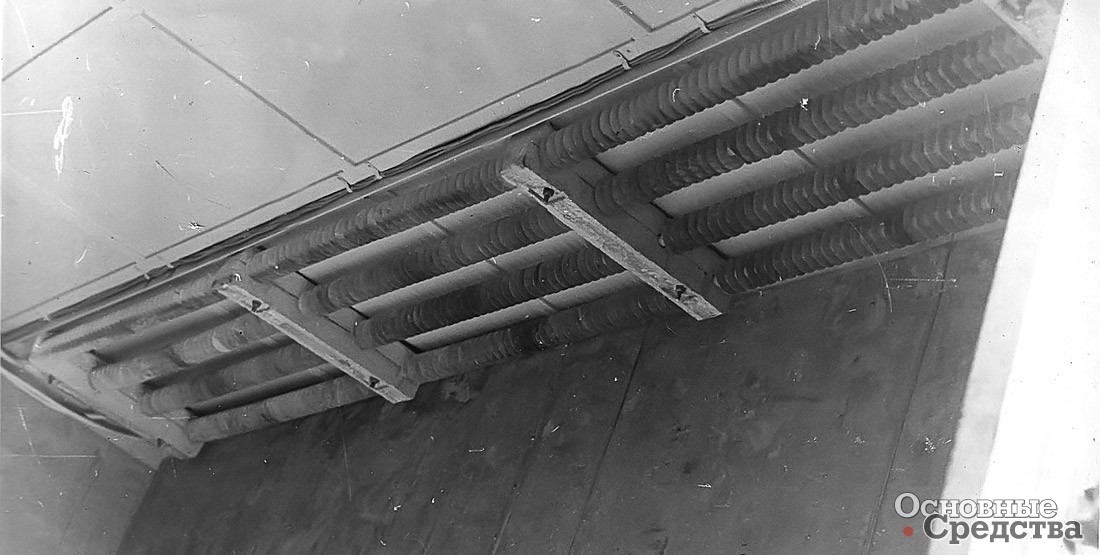

Теплообменные батареи представляли собой стальные рамы, в которых посредством опор (2 и 3) из пенопласта монтировались две ребристые секции (4), изготовленные из красной меди. Три секции, соединенные последовательно, образовывали общую теплообменную батарею для жидкой фазы метана. Одна секция, самостоятельная, представляла собой теплообменную батарею для паровой фазы метана. Общая теплообменная поверхность для жидкой фазы метана – 4,92 м2, для паровой фазы метана – 1,64 м2.

Для проведения эксплуатационных испытаний были заключены договоры со 2-м Московским городским молочным заводом, Тарусским головным молочным заводом и Холодильником Московского рыбного комбината. В эксплуатационных испытаниях участвовали два метановых рефрижераторных автомобиля конструкции НАМИ, бензиновые автомобили ГАЗ-51 с изотермическими кузовами КИ-51 и бортовые автомобили ГАЗ-51 и ЗИЛ-150.

Испытания проводились в течение летнего и осеннего периодов 1959 г. при температурах окружающего воздуха от +5 до +30 °C. Во время испытаний по перевозке молочных продуктов рефрижераторные автомобили НАМИ и следовавший с ними по одному маршруту бортовой автомобиль загружали на Тарусском головном молочном заводе равным количеством одинаковых продуктов (сметана и творог) и перевозили их в Москву на 2-й Московский городской молочный завод, преодолевая расстояние 134–158 км.

При доставке сметаны и творога в Москву бортовыми автомобилями в летнее время при жаркой погоде наблюдались случаи порчи продуктов, увеличивалась их кислотность. Давление внутри фляг со сметаной повышалось настолько, что при открывании крышка могла травмировать.

После погрузки 1300 кг сметаны внутри изотермических кузовов ГЗТМ-953 и КИ-51П устанавливалась температура воздуха +22 °С при температуре окружающего воздуха +26 °С и начальной температуре сметаны +5 °С (один из переносных датчиков был помещен во флягу со сметаной). Через полчаса движения автомобиля с кузовом ГЗТМ-953 температура сметаны увеличилась на полградуса, а температура воздуха снизилась до +12 °С. Еще через полчаса – до +8 °С, температура сметаны оставалась почти неизменной. Через 1 ч 35 мин температура в кузове и температура сметаны сравнялись (+5,5 °С). Через два часа движения температура снизилась до +4 °С, через 3 ч 50 мин до +1,5 °С и достигла 0 °С через 4 ч 35 мин. Температура сметаны достигла первоначального значения +5 °С через 2 ч 5 мин и снизилась до +3 °С через 3 ч 50 мин.

За тот же путь температура в кузове авторефрижератора с кузовом КИ-51П понизилась до +9,5 °С. Температура сметаны не изменилась.

Температура сметаны в кузове бортового грузовика повысилась до +13 °С, несмотря на то, что фляги были покрыты брезентом, облитым водой. Качество сметаны ухудшилось: кислотность возросла с 75–80 ед. до 100–110 ед. – предельного значения. Две фляги не были приняты, так как их содержимое испортилось.

Во время испытаний по перевозке рыбных продуктов рефрижераторные автомобили НАМИ и следовавший с ними автомобиль с изотермическим кузовом КИ-51 загружали на Московском рыбкомбинате и перевозили их в города Московской и Тульской областей (Коломна, Серпухов, Сталиногорск (Новомосковск) и др.) на расстояние 120–287 км.

В результате испытаний было установлено, что продукты, перевозимые рефрижераторными автомобилями, доставлялись с первоначальной или более низкой температурой. Температура продуктов замерялась ртутными термометрами перед погрузкой и выгрузкой. Температуру воздуха внутри кузова замеряли во время открытия дверей кузовов комнатными термометрами Клинского термометрового завода. В кузове метанового рефрижераторного автомобиля размещались два комнатных термометра, на передней и задней стенках кузова. В кузове автомобиля с изотермическим кузовом один комнатный термометр устанавливался на задней стенке.

Для непрерывного наблюдения за изменением температуры в кузове метанового рефрижераторного автомобиля применялись дистанционный термометр Ульяновского завода п/я № 99 и термоэлектрический термометр типа ТЦТ-13 завода № 230.

Кроме того, для периодического замера температуры в кузове в пути следования автомобиля в кабине был установлен прибор ЭТ-2. Два его датчика замеряли температуру воздуха у передней и задней стенок, два переносных датчика предназначались для замера температуры перевозимых продуктов. Температура окружающего воздуха определялась термометром, установленным на передней стенке кузова, около кабины.

В течение летнего и осеннего периодов 1959 г. рефрижераторный автомобиль ГАЗ-51 с изотермическим кузовом ГЗТМ-953 прошел 12 800 км. На сжиженном метане автомобиль прошел 5700 км, на бензине – 7100 км. Большой пробег на бензине объяснялся тем, что заправки сжиженного метана при работе на дальних маршрутах не хватало на оба конца ездки. Запас хода автомобиля составлял 220 км. В октябре было проведено несколько специальных заездов для определения среднего расхода метана и запаса хода при движении по асфальтированному шоссе с нагрузкой 2000 кг. В результате этих заездов средний расход метана составил 35,4 л/100 км (15,3 кг/100 км).Запас хода составил 254 км.

В течение 1957–1959 гг. рефрижераторный автомобиль РА-2 прошел 45 102 км, из них на метане – 23 407 км. За 2,5 года работы оборудования установки существенных дефектов не было.

Процесс охлаждения кузова простой конвенцией от теплообменных батарей протекал медленно. Для устранения этого недостатка требовалось использование вентиляторов.