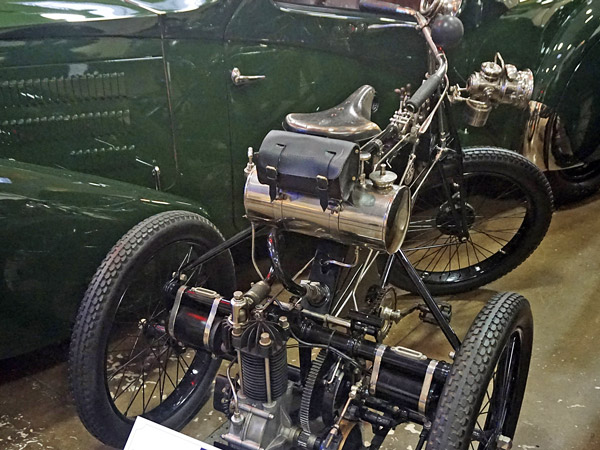

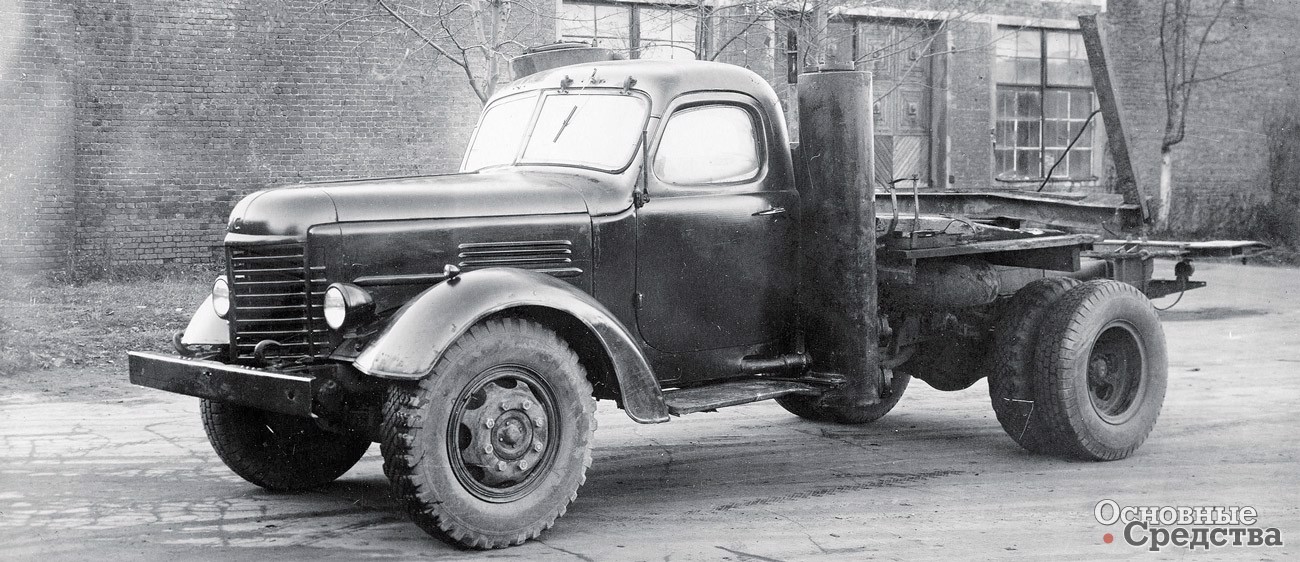

Газогенераторный ЗИС-150-015 АСН

Совет Министров СССР распоряжением № 6253-р от 24.03.1952 г. обязал Министерство автомобильного, тракторного и сельскохозяйственного машиностроения провести в НАМИ конструкторско-экспериментальные доводочные работы по устранению недостатков, выявленных при испытаниях образцов газогенераторных автомобилей ЗИС-150, изготовленных в соответствии с постановлением Совмина СССР № 1829 от 30.05.1951 г.

Во исполнение этого распоряжения в конце 1953 г. НАМИ изготовил и представил на испытания два образца газогенераторных автомобилей ЗИС-150-015 АСН. Министром лесной промышленности СССР приказом за № 604 от 21.12.1953 г. была образована комиссия по проведению испытаний опытных газогенераторных автомобилей из десяти членов, в том числе Н.Н. Коротоношко и В.Е. Кошкин из НАМИ. На указанную комиссию была возложена организация испытаний автомобилей в Первомайском леспромхозе комбината «Горьклес».

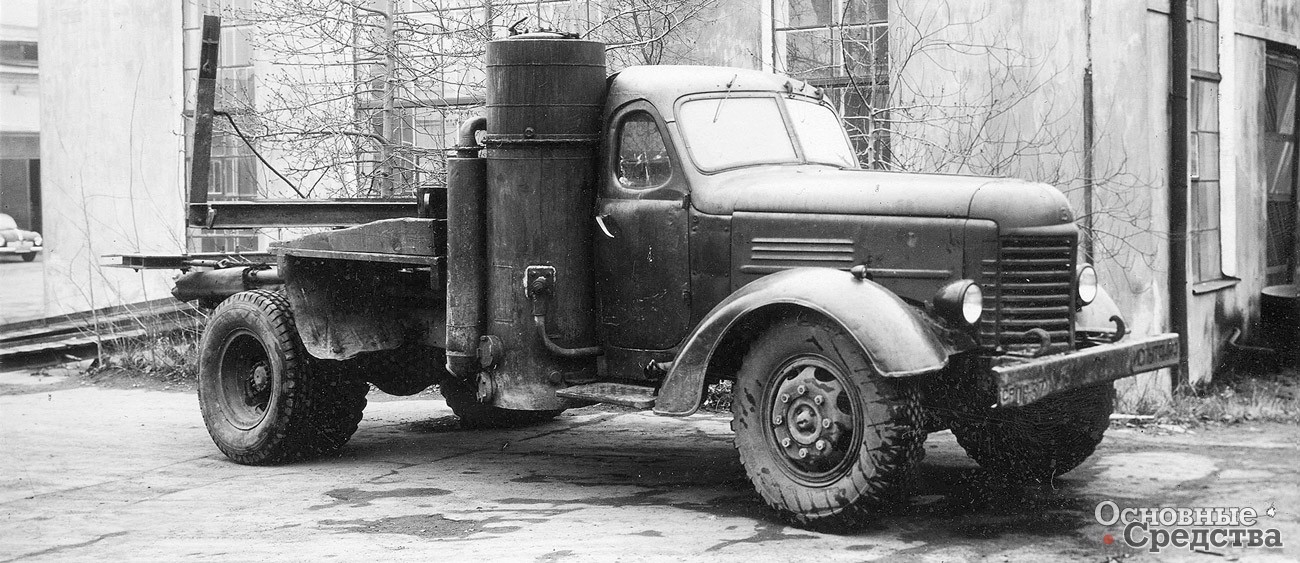

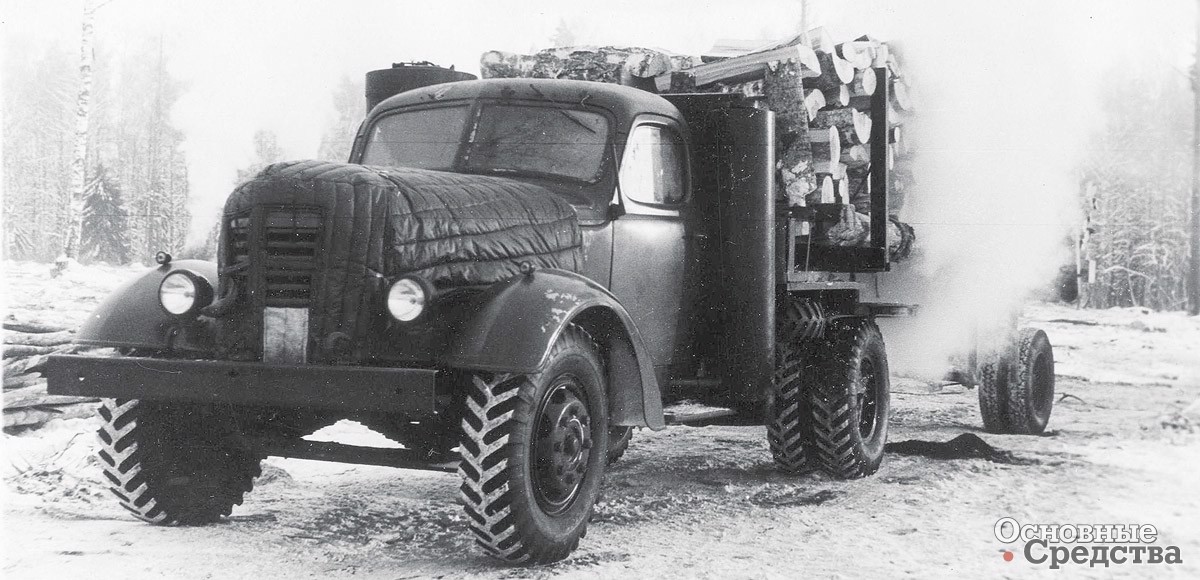

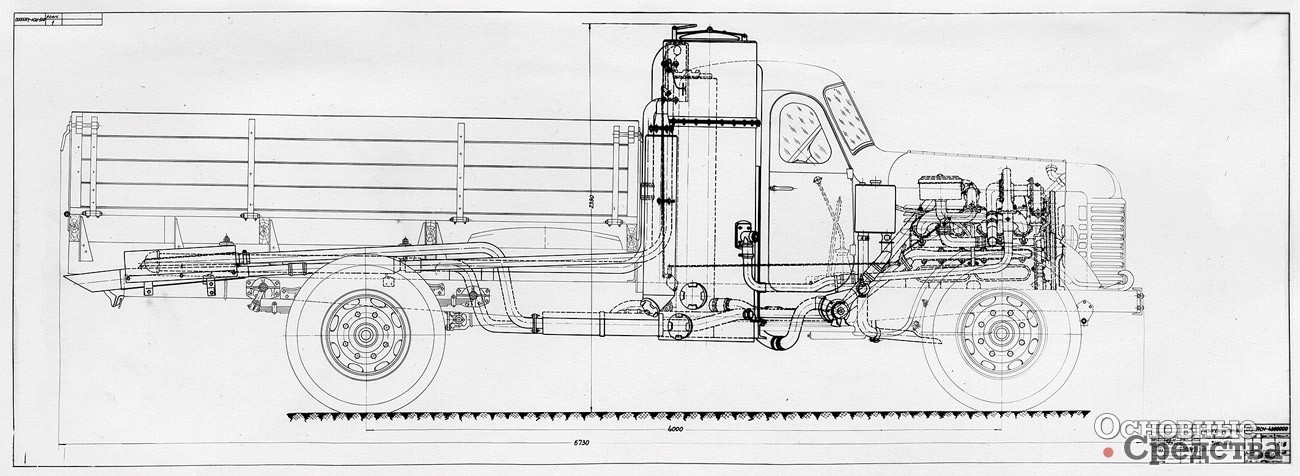

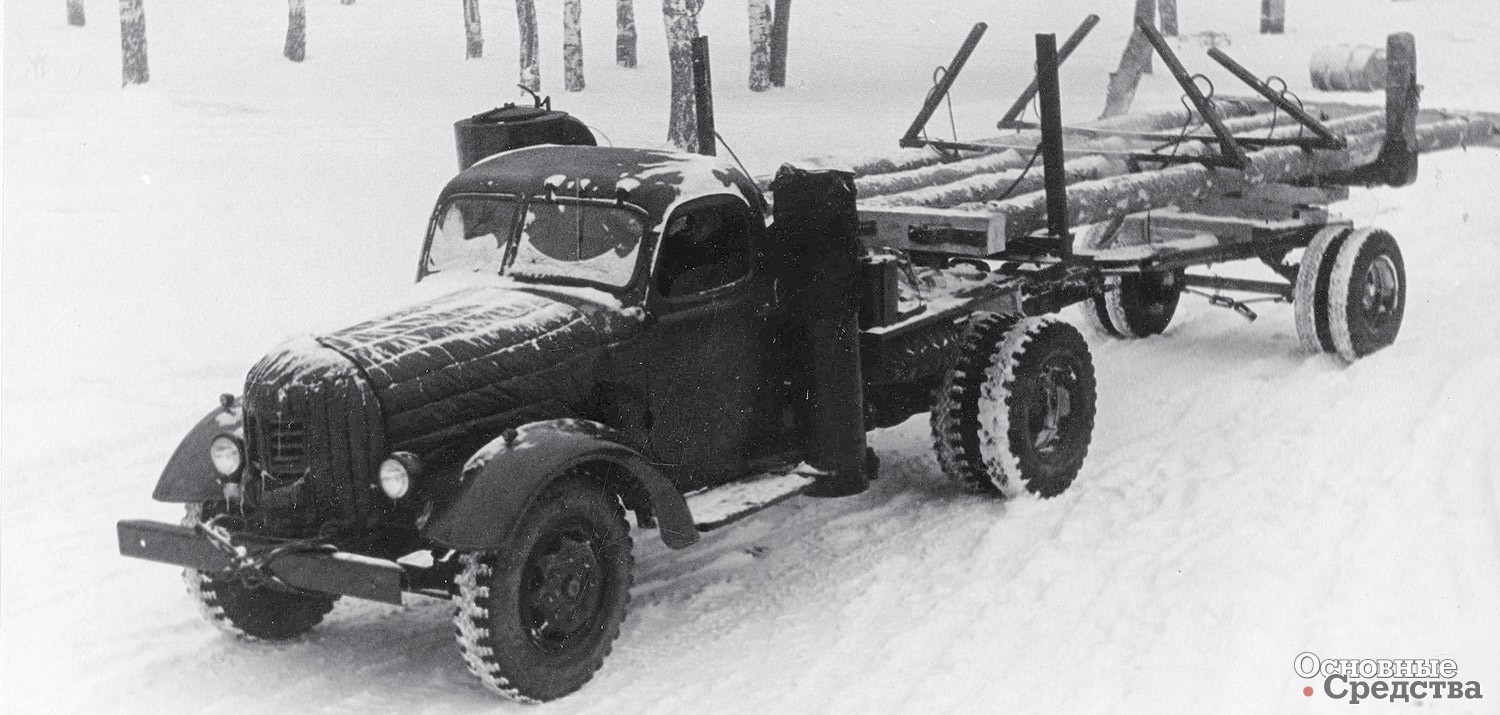

В январе 1954 г. НАМИ передал Первомайскому леспромхозу два автомобиля, которые были пущены в опытную эксплуатацию с целью проверки надежности и долговечности газогенераторной установки, а также выявления технико-эксплуатационных показателей автомобилей. Газогенераторный автомобиль ЗИС-150-015 АСН изготавливался на базе автомобиля ЗИС-150 и предназначался для работы на лесовывозе. Автомобиль оборудовался газогенераторной установкой НАМИ-015АСН, работающей на древесных чурках размером до 70х70х70 мм. Особенностью испытываемого газогенератора была возможность работы на чурке влажностью до 40%. Переданные на испытания автомобили оснащались коником, полуплатформой с ящиком для запасного топлива, тяговой балкой и предпусковым газовым подогревателем двигателя. Вместо коника и тяговой балки можно было установить стандартную платформу ЗИС-150.

Грузоподъемность автомобиля ЗИС-150-015 АСН с одноосным прицепом составляла 8 т. Общая масса снаряженного автомобиля с конником была 4700 кг (автомобиль с платформой имел массу 4778 кг). Полная масса автопоезда – 13 800 кг. Шасси ЗИС-150-015 АСН отличалось от шасси автомобиля ЗИС-150 передними рессорами ЗИС-151 и редуктором заднего моста от автобуса ЗИС-155 с передаточным отношением 4,08 вместо стандартного 3,36 у автомобиля ЗИС-150. Крепление запасного колеса было перенесено на левую сторону. Для установки газогенератора кабину ЗИС-150 переделали: в ней сделали вырез и соответственно переделали правую дверь. Со стороны газогенератора установили теплоизоляционный экран.

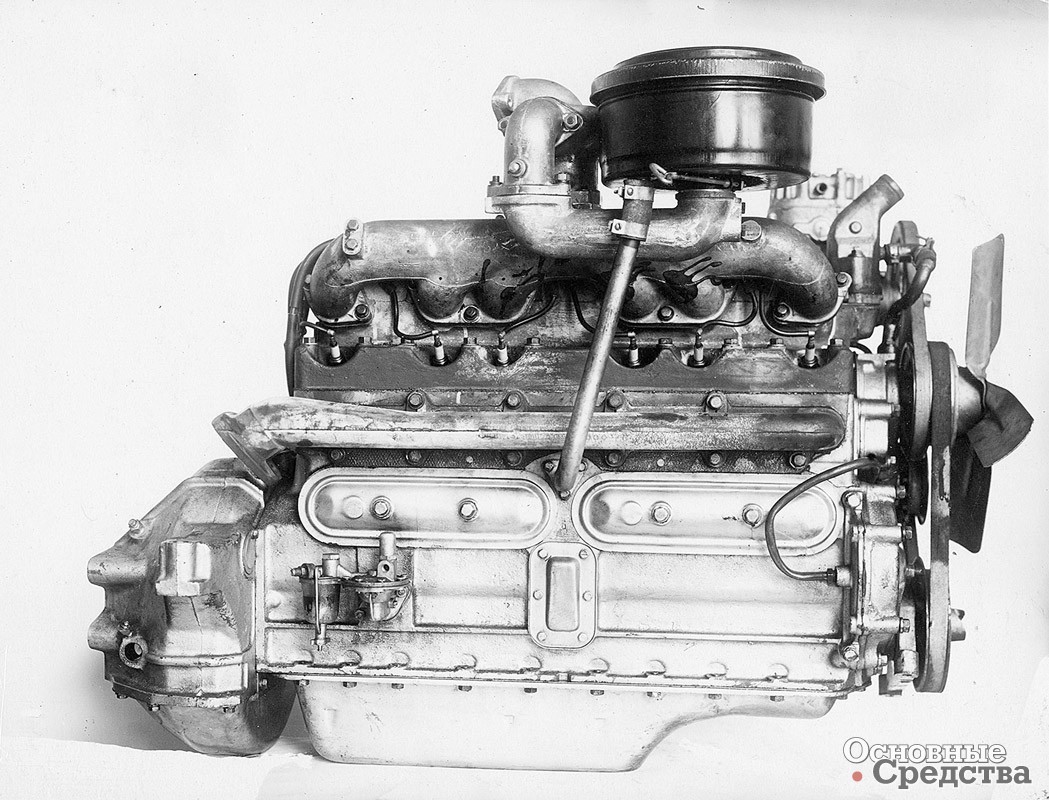

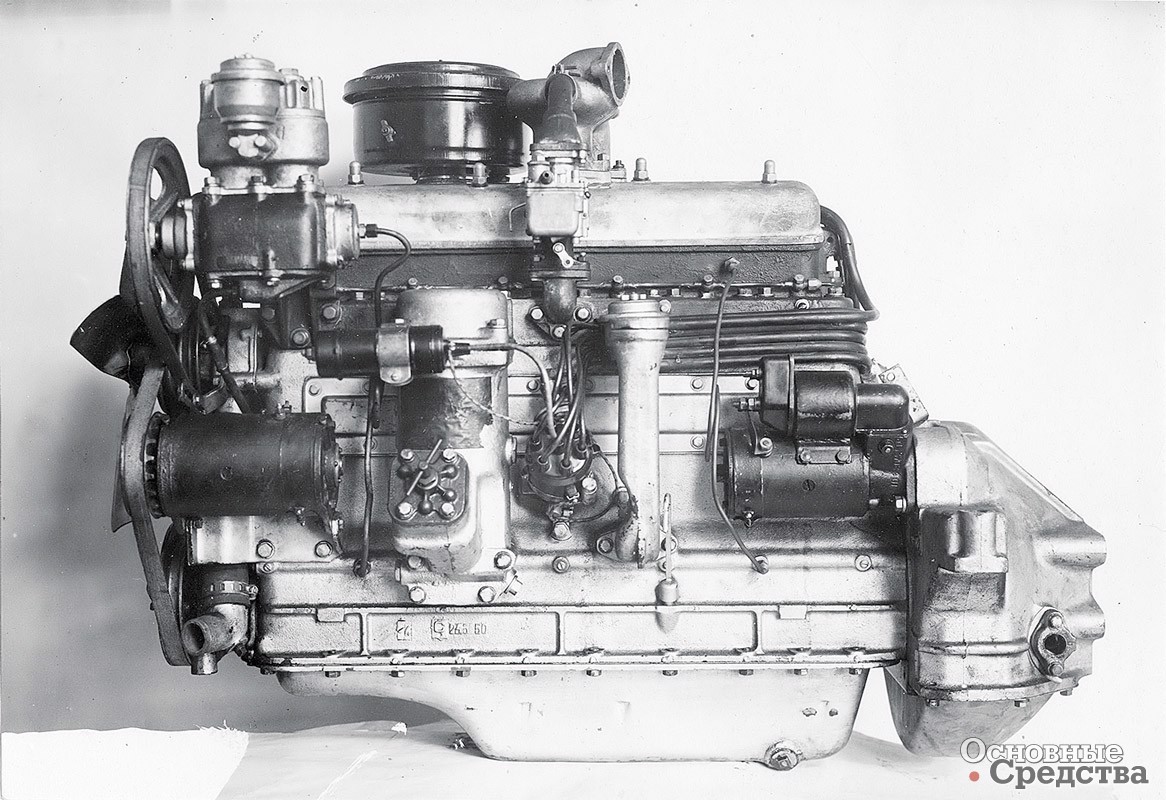

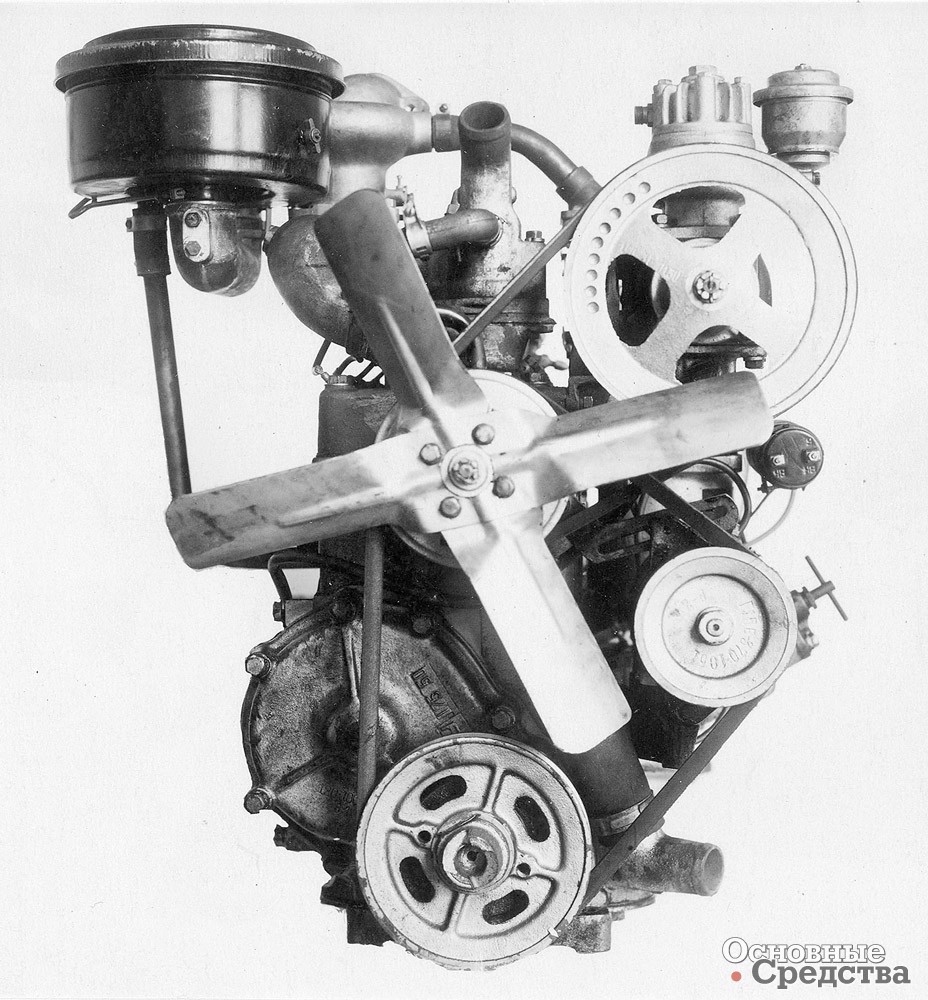

На автомобиле ЗИС-150-015 АСН устанавливался двигатель ЗИС-120-ВК, являющийся газовым вариантом двигателя ЗИС-120. Двигатель отличался головкой блока с подвесными впускными клапанами, увеличенной степенью сжатия, большими впускными клапанами и каналами, раздельными впускным и выпускным коллекторами.

Для пуска двигателя применялся карбюратор К-25Г. Бензин попадал в карбюратор самотеком из бачка емкостью 4,5 л, установленного под капотом.

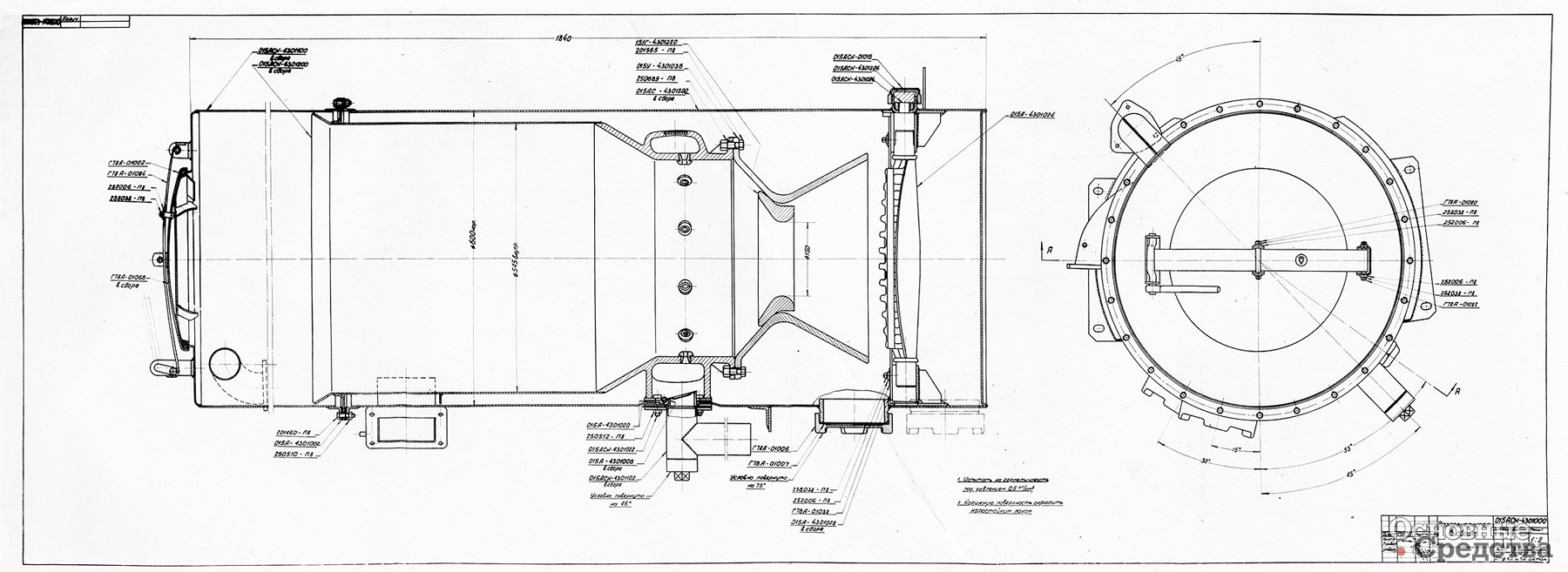

Конструкция газогенераторной установки

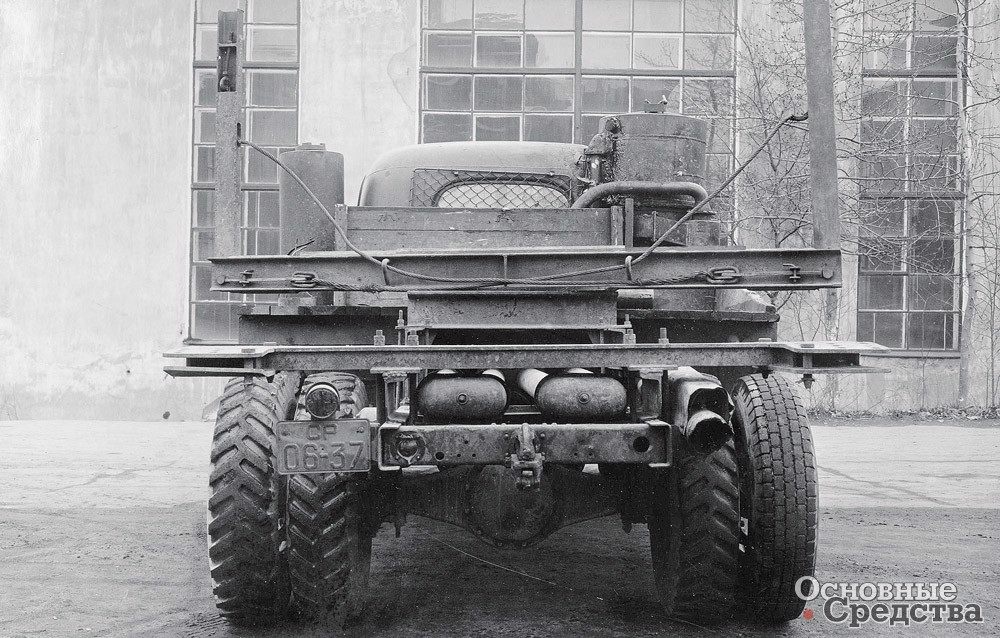

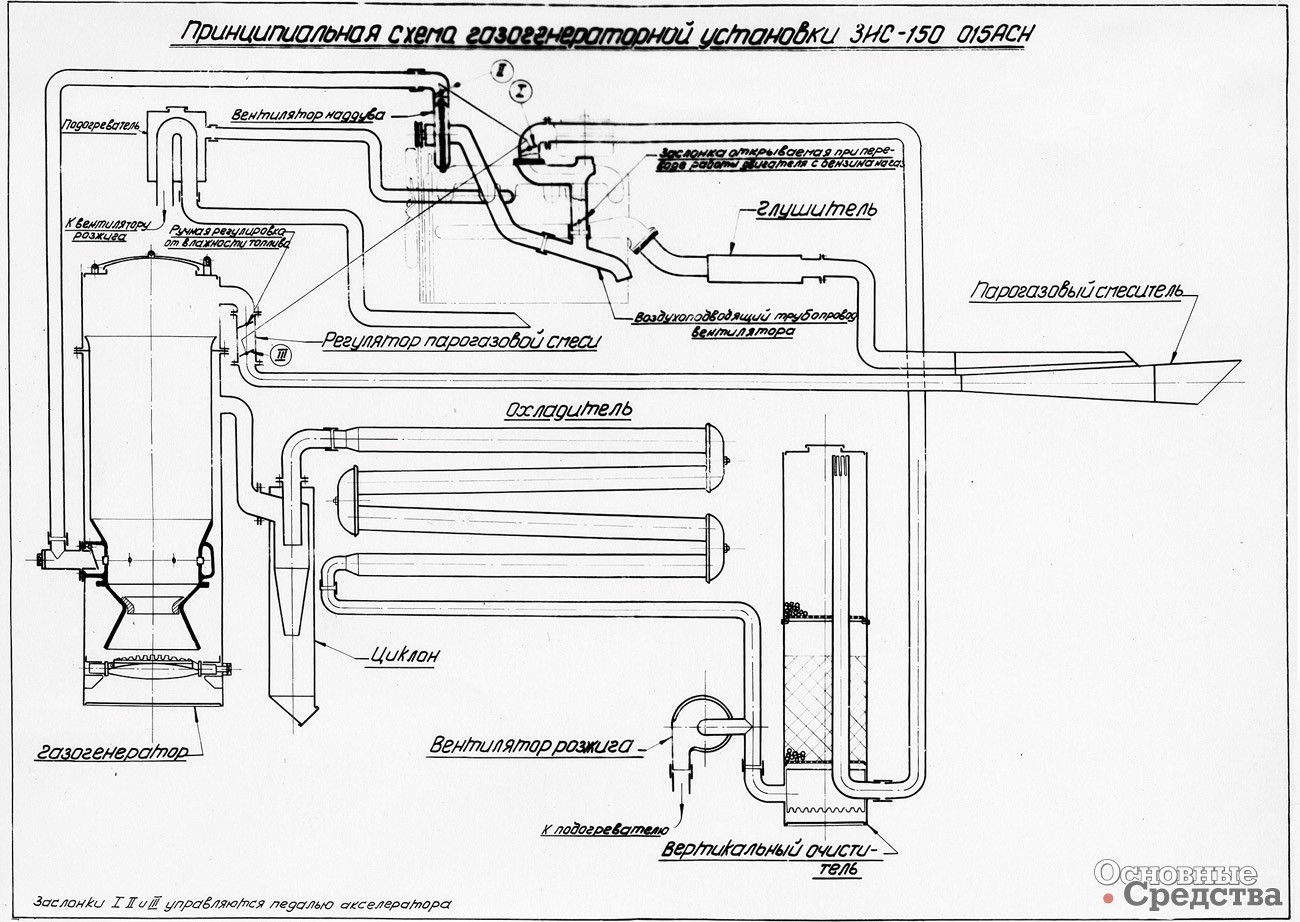

Газогенераторная установка состояла из газогенератора, грубого очистителя (циклона), охладителя газа, тонкого очистителя газа, вентилятора наддува воздуха в генератор, регулятора парогазовой смеси, парогазового смесителя, вентилятора розжига и системы трубопроводов. Газогенератор и тонкий очиститель устанавливались на двух металлических балках, закрепленных на лонжеронах. Циклон располагался около газогенератора и прикреплялся к нему c помощью фланца и кронштейна. Охладитель крепился к раме автомобиля с помощью трех кронштейнов. Вентилятор наддува монтировался с правой стороны двигателя на специальной площадке впускного коллектора двигателя. Смеситель парогазовой смеси был установлен в задней части автомобиля и соединялся трубой с газогенератором.

Применяемый способ газификации древесных чурок с высокой влажностью основывался на том, что водяной пар в смеси с газообразными продуктами сухой перегонки древесины вытесняется из бункера в атмосферу вентилятором наддува – воздуходувки. Привод вентилятора наддува осуществлялся от шкива компрессора клиновидным ремнем. Одноступенчатый центробежный вентилятор имел шестеренчатый повышающий (1:3) редуктор.

На выходном патрубке вентилятора устанавливалась заслонка со срезами для прохода воздуха, необходимого для холостого хода двигателя. Заслонка соединялась с дроссельной заслонкой смесителя и управлялась от педали акселератора. Всасывающий патрубок вентилятора был выведен из-под капота. Это было сделано для того, чтобы предотвратить попадание газа при остановке двигателя в капотное пространство и кабину. Интенсивность выброса парогазовой смеси и, следовательно, степень подсушки топлива, находящегося в бункере газогенератора, могла регулироваться с помощью заслонки парогазового регулятора. С целью уменьшения концентрации едких компонентов парогазовой смеси применялся смеситель, в котором парогазовая смесь смешивалась с отработавшими газами двигателя.

Газогенератор обращенного процесса газификации с частичным обогревом бункера состоял из разъемного корпуса, бункера, камеры газификации, загрузочного люка с крышкой и колосниковой решетки.

Сваренный из листовой стали толщиной 2,5 мм цилиндрический корпус газогенератора состоял из нижней и верхней частей. Наружный диаметр корпуса составлял 600 мм. В нижней части корпуса были сделаны два люка с резьбовыми крышками, служащими для чистки зольника и пространства вокруг камеры. Общая высота газогенератора составляла 1980 мм, высота корпуса – 1840 мм. Загрузка осуществлялась через два люка, имеющих диаметр 350 мм. Диаметр разгрузочного люка равнялся 130 мм. Внутренний диаметр бункера газогенератора равнялся 545 мм, высота бункера (без камеры газификации) – 870 мм, емкость бункера – 0,25 м3. Объем зольника – 35 л. Стальная литая разъемная 10-фурменная камера газификации состояла из двух частей: непосредственно камеры, изготовленной из углеродистой стали, и жаростойкой юбки со вставной горловиной. Диаметр отверстия фурм – 9,5 мм Фурмы газогенератора изготавливали из нержавеющей стали, колосниковая качающаяся решетка – из стали повышенного качества. Диаметр камеры газификации (в фурменном поясе) – 400 мм. Общая высота камеры газификации – 570 мм. Диаметр горловины юбки – 220 мм, горловины вкладыша – 150 мм.

Розжиг газогенератора производился с помощью факела, вставляемого в патрубок подвода воздуха. Циклон, грубый очиститель газа инерционного действия, изготавливался цельносварным из листовой стали толщиной 1,5 мм. Высота циклона составляла 1210 мм, наружный диаметр корпуса – 200 мм. Задерживаемая в циклоне угольная пыль попадала в нижнюю часть – пылесборник объемом 9 л. Очистка циклона осуществлялась через расположенный снизу люк диаметром 100 мм, имеющий резьбовую крышку.

Охладитель газа трубчатого типа изготавливался из соединенных последовательно четырех тонкостенных труб диаметром 102 мм, имеющих толщину стенки 2 мм. Трубы охладителя размещались вдоль рамы между лонжеронами. Длина охладителя составляла 1685 мм, ширина – 702 мм, поверхность охладителя – 2 м2.

Служащий для окончательной очистки газа от угольной пыли и других механических примесей тонкий очиститель представлял собой вертикально расположенный цилиндр, сваренный из листовой стали толщиной 2 мм. Высота очистителя равнялась 1600 мм, диаметр корпуса – 350 мм. Внутри цилиндра на решетках находились два слоя очистительных металлических колец. Высота слоя металлических колец верхней секции составляла 560 мм, нижней секции – 400 мм. В нижней части очистителя размещался отражатель газа, направляющий поток газа к конденсату. Для загрузки и выгрузки металлических колец предусматривались два люка. Очиститель размещался с левой стороны автомобиля.

За газогенератором устанавливался регулятор парогазовой смеси. Он имел две заслонки. Одна из них управлялась вручную тросом от монетки, другая – с помощью тяг, связанных с педалью акселератора. Величина открытия ручной заслонки должна была устанавливаться в зависимости от влажности применяемого топлива. Высота регулятора – 240 мм, ширина – 150 мм.

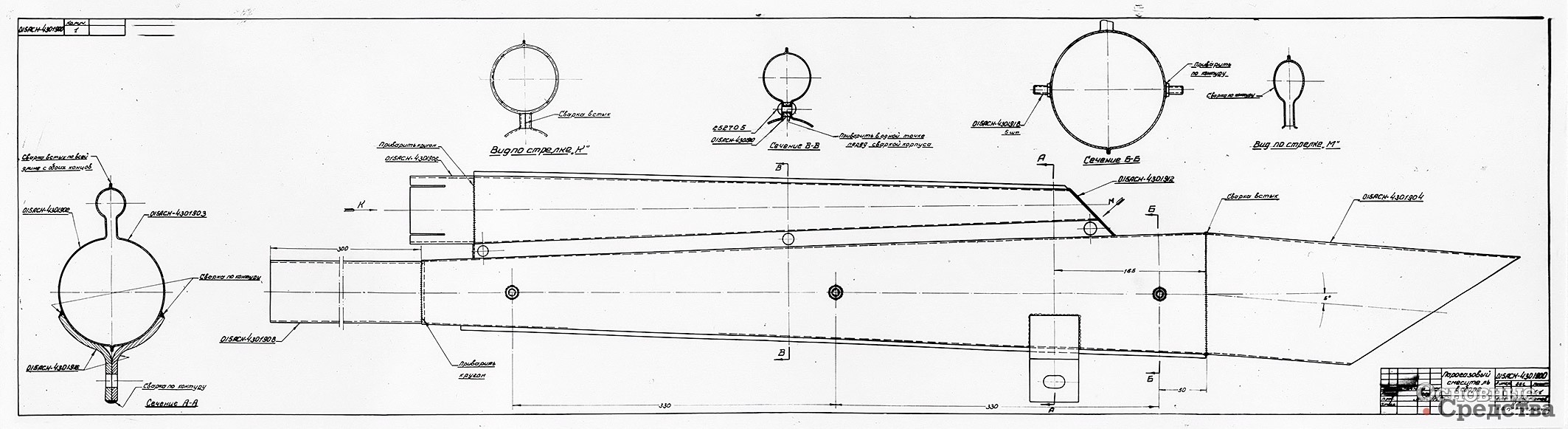

Заслонка, синхронно связанная с управлением дросселя, при холостом ходе двигателя находилась в закрытом положении. Выброса парогазовой смеси не было. С целью создания герметичности в осях заслонок предусматривались конусные уплотняющие втулки и натяжная пружина. Оси заслонок, заслонки, уплотняющие конусы и детали крепления заслонок изготавливались из кислотоупорной стали. Парогазовый смеситель представлял собой две конусообразные трубы, соединенные между собой тремя щелями шириной 10 мм. К парогазовой смеси, поступающей в нижнюю трубу, через указанные щели проходят отработавшие газы двигателя. Парогазовый смеситель частично включался в теплоизоляционные кожухи – экраны. Длина смесителя равнялась 1460 мм, ширина – 135 мм.

Трубопровод выброса парогазовой смеси состоял из труб диаметром 63 мм. Длина вертикальной части – 615 мм, горизонтальной – 2025 мм. Вентилятор розжига центробежного типа работал от электродвигателя мощностью 135 Вт. Вентилятор располагался на правой подножке автомобиля. Автомобиль ЗИС-150-015 АСН оснащался предпусковым газовым подогревателем автомобиля УралЗИС-352.

На автомобиле были установлены два аккумулятора емкостью 135 А.ч. Для пробы готовности генераторного газа применялся электрический пробник. Газогенератор в сборе весил 228 кг, циклон – 17 кг, охладитель – 38 кг, тонкий очиститель – 117 кг (без колец – 61 кг, кольца очистителя – 56 кг). Общая масса установки с деталями крепления составляла 531 кг.