Посещение предприятий Hyndai Motor Company в Южной Корее

В конце мая ООО «Хендэ Трак энд Бас Рус» организовало поездку в Южную Корею группы журналистов специализированных СМИ, в числе которых был и представитель журнала «Основные Средства», для знакомства с производственными мощностями и достижениями Hyndai Motor Company (HMC).

Hyndai Motor Company основана в 1967 г. В 2016 г. компания продала 4,86 млн автомобилей, в НМС трудятся 110 тыс. работников по всему миру. В настоящее время амбициозной целью компании является вхождение к 2020 году в число первых пяти мировых производителей коммерческих автомобилей.

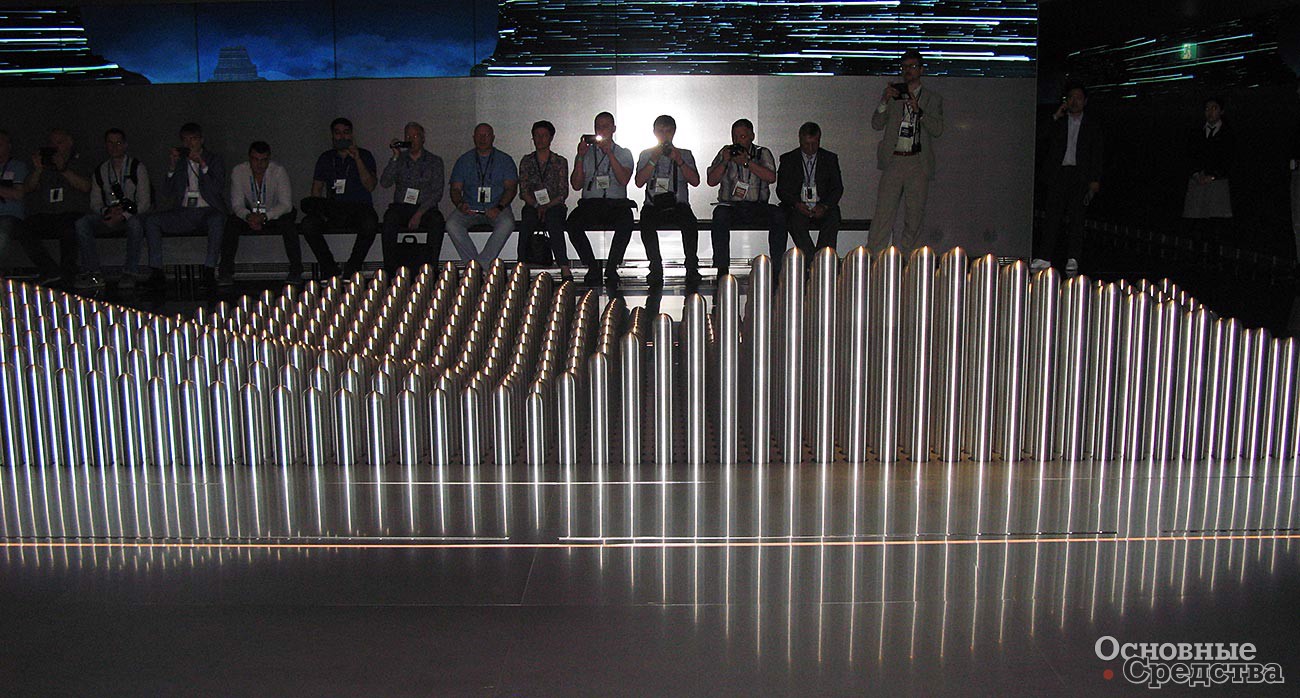

Hyundai Motor Studio Goyang

Прежде всего, нам показали дизайнерскую студию Hyundai Motor Studio в г. Коян, где разрабатываются внешний вид и различные элементы конструкции автомобилей Hyundai. При студии работает только что открытый интересный музей, в котором для публики, главным образом для молодежи и детей, демонстрируются примеры интересных разработок специалистов студии и процесс производства автомобилей.

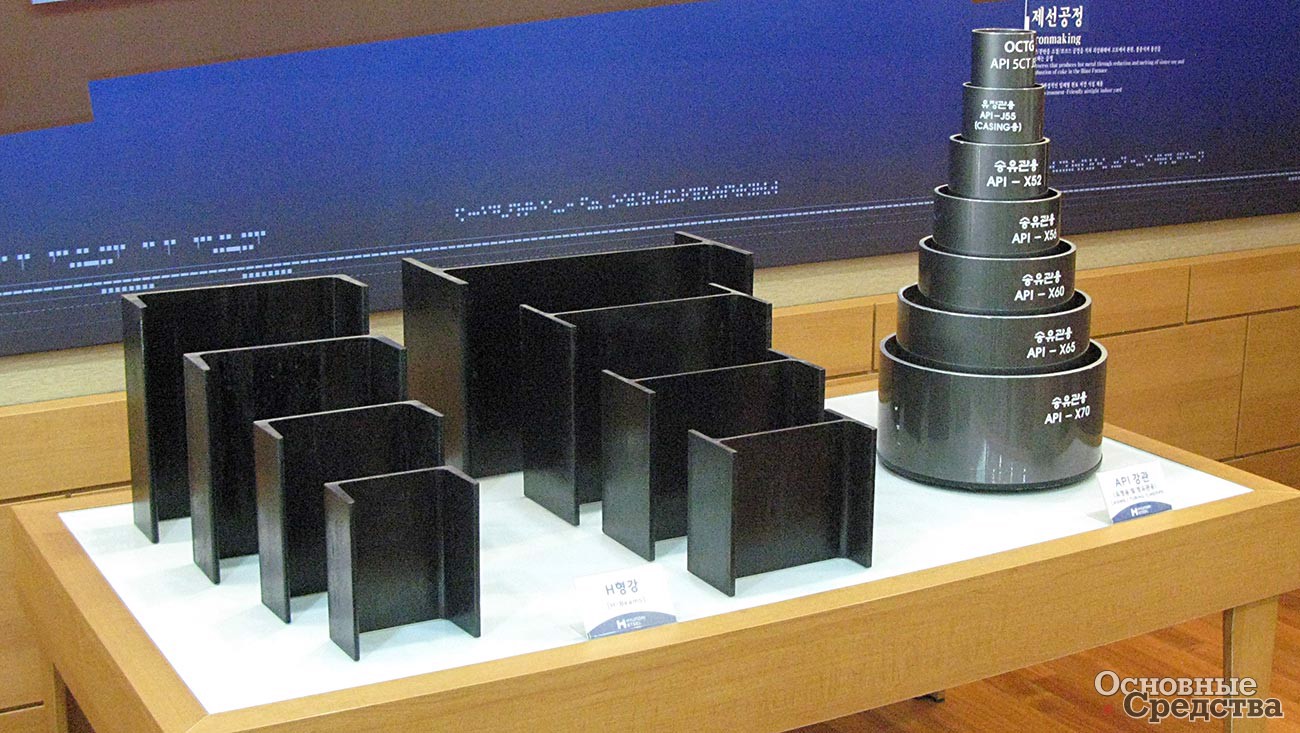

Завод Hyundai Steel

Любой автомобиль начинается с металла. Металл для продукции Hyundai Group – автомобилей и морских судов - выплавляется на собственном металлургическом комбинате Hyundai Steel. И наше знакомство с производством Hyundai в Корее не могло обойтись без посещения этого предприятия. Замечу, что выплавкой стали и изготовлением изделий из нее занимается ряд заводов Hyundai в Южной Корее и других странах.

Завод был основан в 1953 г. Это первый в Южной Корее завод по производству металлопроката. Завод ежегодно выплавляет 24 млн т первоклассной стали. Выплавка ведется в доменных и электродуговых печах, каждым способом примерно по 50% от общего объема. Ежедневно заводу требуется 11 т воды. Интересно, что 65% необходимого комбинату электричества вырабатывает собственная электростанция, работающая на газах - отходах сталеплавильного производства. Из шлака, также образующегося как отходы производства, изготавливают брикеты, из которых отсыпают в море (предприятие находится на морском берегу) новую «землю» - дополнительные территории для будущего расширения комбината. В настоящее время на заводе трудятся 11600 работников.

В качестве сырья комбинат использует железную руду из различных стран: Австралии, Южной Африки, Бразилии, Канады, США, России, а также металлолом.

Сталь выпускается в виде горячекатанных полос («плит») толщиной от 6 до 100 мм, которые в основном идут на нужды судостроения, и холоднокатанной листовой стали толщиной от 0,2 до 3,0 мм в рулонах, широко используемой в автомобилестроении. Также выпускается сталь методом порошковой металлургии и легированные стали со специальными свойствами. Выпускаются различные металлические профили для нужд строительства.

Существует также Центр исследований и разработок Hyundai Steel, где создают стальные сплавы, более легкие по сравнению с обычными и при этом сохраняющие жесткость и надежность.

Мы посетили цех горячего проката (всего их сейчас на комбинате три), там очень жарко, но рабочих практически не видно, в основном все процессы контролирует автоматика. Контроль качества металла (наличие пустот, вкраплений, трещин) производится рентгеновскими аппаратами непосредственно в процессе прокатки.

Одну 10-метровую «плиту» раскатывают в ленту до 11 км в зависимости от толщины листа: методом горячей прокатки изготавливают листы толщиной от 1 до 3 мм, методом холодной прокатки — листы до 0,2 мм.

Hyndai Motor Company вкладывает в развитие своего металлургического производства значительные средства — так, в 2016 г. было инвестировано $14,3 млрд.

К 2025 году планируется начать выплавку алюминия и изготовление алюминиевого листа (но, видимо, не на этом комбинате, а где — пока не сообщается).

Выставка Hyundai Truck and Bus Mega Fair

Эта «домашняя» выставка коммерческого транспорта Hyundai Motor Company в Сеуле была основным событием, ради которого нас пригласили в Южную Корею. Для НМС данная выставка была первой подобного рода, проведенной в Южной Корее.

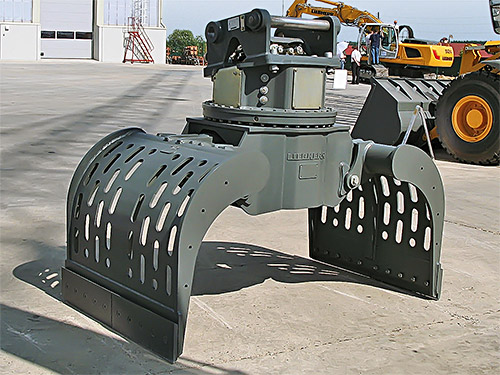

На выставке было представлено «живьем» около 190 единиц техники – практически вся линейка грузовиков и автобусов НМС, а также весь ассортимент специальных надстроек на грузовых шасси Hyundai.

Новый Mighty

Одним из «гвоздей» выставочной программы стал Hyundai Mighty нового поколения, который будет представлен на российском рынке в сентябре в рамках выставки КомТранс. На Mega Fair демонстрировалась целая линейка моделей полезной грузоподъемностью 3,5 и 2,5 т. Все модели оснащаются дизельным двигателем рабочим объемом 3,9 л экологического класса Евро 6 мощностью 125 кВт, 5-ступенчатой механической трансмиссией DYMOS, колесная формула 4х2.

X-cient нового поколения

Кроме того, на Mega Fair были представлены модели грузовика Xcient: предыдущего и нового поколений.

Самосвалы с емкостью кузова 10-15 м3, типичной для корейского рынка, деловито сновали по небольшой горке, демонстрируя легкость преодоления подъемов и спусков. В России, однако, востребованы кузова большей вместимости.

Компания DY устанавливает на шасси Xcient бетононасосы. Как считают специалисты, именно на оригинальных шасси Xcient они интересны для российского рынка.

Компания SOOSUNG SMT устанавливает на шасси Xcient 30-тонные краны с 4-секционной стрелой.

Среди экспонатов на шасси Xcient были и крюковой погрузчик, и мусоровозы с бункерами емкостью 22 и 13 м3, каналопромывочная машина мод. KCPSV-VT-195 фирмы KCP Industries с полезной г/п 6,9 т, емкостью бункера 13 м3, производительностью 150-180 м3/мин, насос развивает разрежение 680 ммHg.

Можно еще упомянуть среди спецтехники на шасси Xcient тягач 6х4, автоцистерну для жидких удобрений, цистерну для перевозки сжиженного газа LPG, бензовоз, бетоносмеситель и т.д.

На шасси коммерческих автомобилей Hyundai в Корее выпускается масса коммунальной и специальной техники. Например, уже упоминавшаяся компания DY (Dong Yang) представила телескопический КМУ с грузовой лебедкой и бетононасосы.

Представленные на выставке мусоровозы имели типичную для корейского рынка вместимость бункеров около 12 м3 или менее, например мусоровоз Press Packer с бункером емкостью 12 м3 и полезной г/п 5,8 т, подметальные машины.

Рефрижераторные надстройки

На выставке была представлена компания Thermalmaster, которая производит рефрижераторные надстройки. Они уже устанавливаются на шасси Hyundai на заводе «Автотор» в Калининграде.

Рефрижераторные надстройки легко могут быть смонтированы и в России из машинокомплектов, не обязательно везти из Кореи автомобили с надстройками в готовом виде.

НМС планирует к 2020 г. увеличить топливную эффективность своих коммерческих автомобилей на величину до 30% по сравнению с 2015 г.

Elec City

Обычно все публикации о выставке Mega Fair начинаются и заканчиваются описанием первой официальной презентации электробуса Elec City (мест для сидения 27+1), который будет запущен в серийное производство в 2018 г. Основная тема моего журнала - строительная спецтехника, поэтому описание электробуса я оставил напоследок. Три ключевых слова, характеризующих Elec City – экология, город и будущее, и этим практически все сказано. Elec City – первый серийный электрический автобус Hyundai. Емкость установленных на крыше автобуса литий-ионных аккумуляторов составляет 256 кВт·ч, ведущими являются задние колеса, в которых установлены электромоторы, автобус может проехать на одной зарядке 290 км, что является лучшим показателем в этом классе транспортных средств (правда, не уточняется – с пассажирами или пустой). Аккумуляторы полностью заряжаются из разряженного состояния всего за 70 минут.

Центр исследований и разработок R&D Center в г. Намьянг

Был основан в 1996 г. Все новые модели легковых и грузовых автомобилей Hyundai и KIA разрабатываются здесь. Это поистине огромное научно-исследовательское и конструкторское учреждение: здесь работают более 10 000 человек.

В центре проводятся исследования в аэродинамической трубе, где воздушный поток может разгоняться до 200 км/ч. Стендовые испытания двигателей. Исследуются возможности применения альтернативных инновационных материалов для изготовления компонентов автомобилей. Так, на гидравлических стендах испытываются рессоры из композитных материалов, а также бамперы и другие компоненты из карбона.

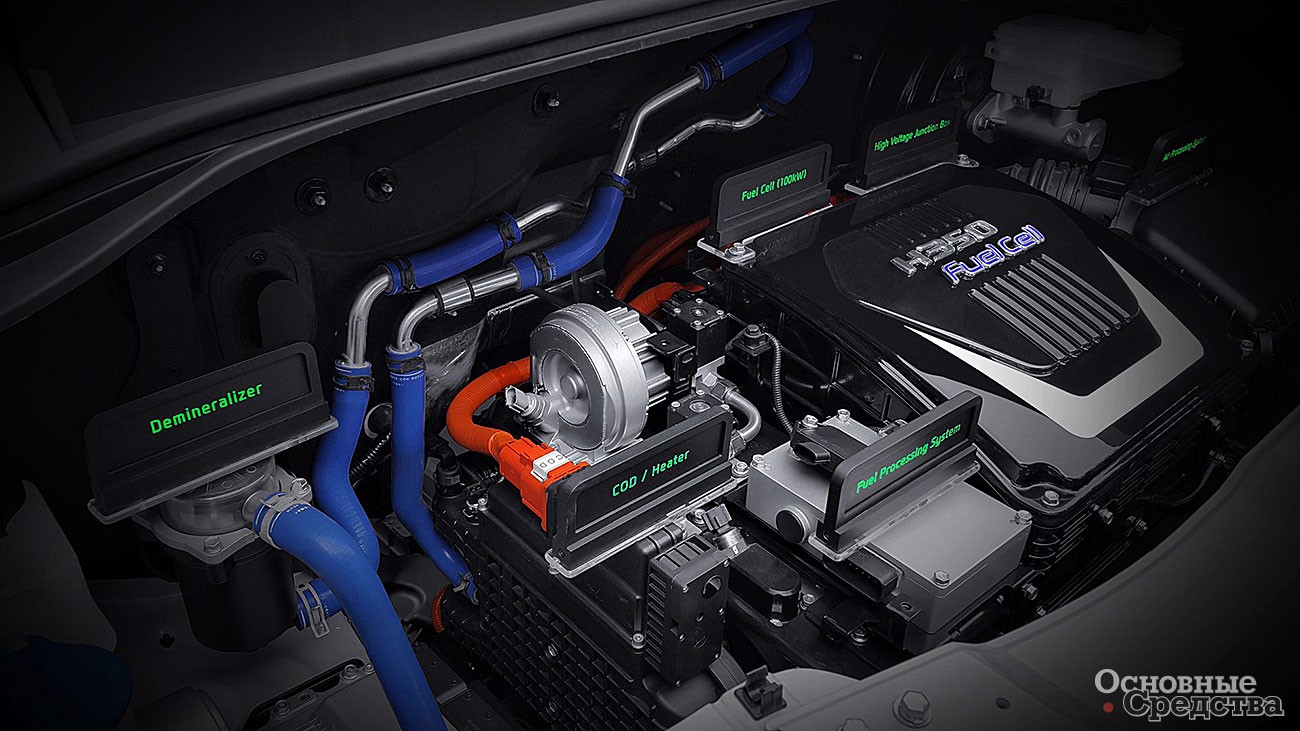

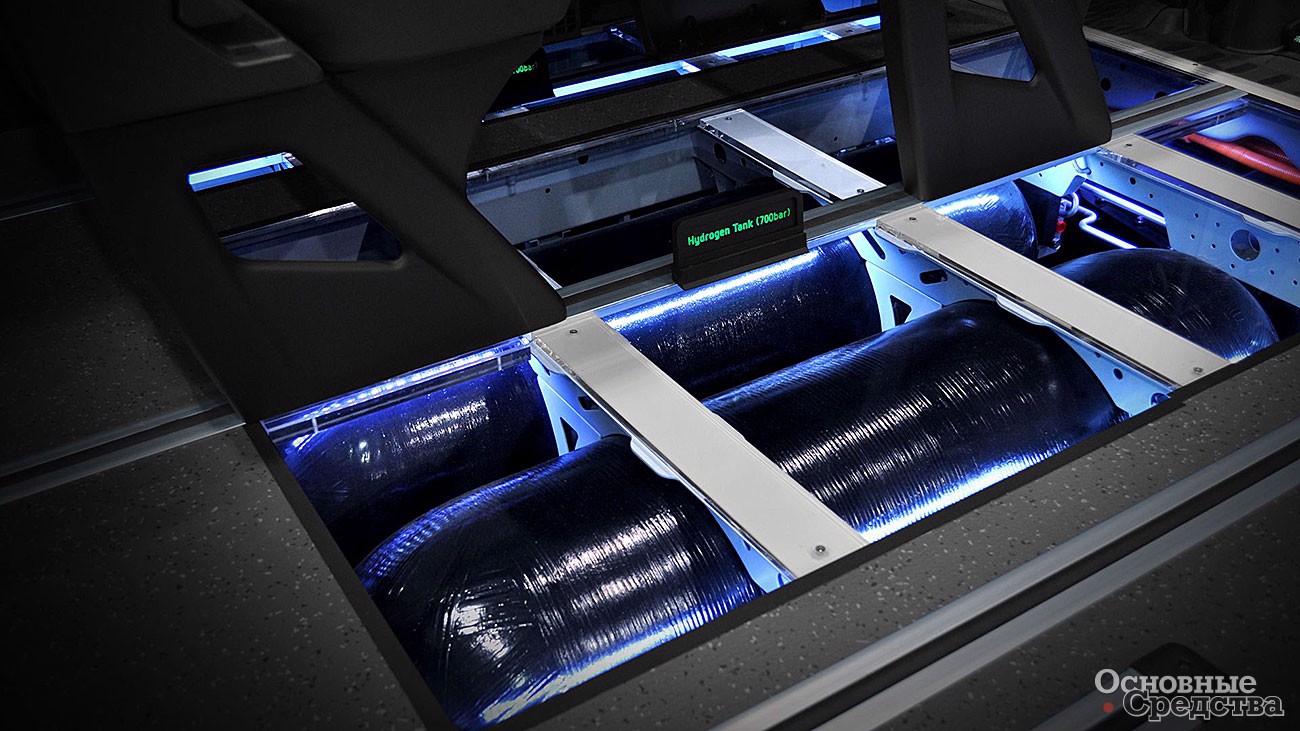

Работают над созданием экологичных электрических транспортных средств и занимаются проблемами гибридного привода. Нам показали цельнометаллический фургон Н350 с водородным двигателем (на топливных элементах) мощностью до 100 кВт, с электрическими мотор-колесами, который разрабатывается в этом Центре. Концепт Н350 Fuel Cell способен разгоняться до 150 км/ч – так же, как у аналогичная модель с двигателем внутреннего сгорания. Приводимый в движение почти бесшумным электродвигателем, он генерирует значительно меньше шума, чем обычные автомобили.

В корпусе испытательных стендов находятся более 55 испытательных стендов, на которых работают более 800 инженеров. Проводятся испытания на имитацию движения автомобиля; на воздействие неблагоприятных условий: высоких-низких температур, влажности, дождя, снега, ультрафиолетового излучения, а также — на удары по окрасочному покрытию мелким щебнем; на коррозионное воздействие на кузов и прочие компоненты автомобиля антиобледенительных реагентов. На гидравлических стендах «трясут» подвеску на шум, вибрацию и стуки.

Проводятся краш-тесты: боковой, фронтальный удары и удар сзади со скоростями до 64 км/ч; испытания на жесткость кузова и обеспечение безопасности; на столкновения находящихся в кабине людей с предметами, находящимися внутри кабины, и оборудованием салона; на безопасность пешехода при столкновении с автомобилем.

Кабины испытываются на герметичность от проникновение воды и пыли; на шумоизоляцию кабины и на внешний шум, соответствие уровней шума внутри и снаружи нормам; на вибрацию кабины, надежность ее конструкции при воздействии вибрации. Все стенды автоматизированы, роботы-манипуляторы тысячи раз открывают-закрывают двери; включают-выключают магнитолу, поворачиывают рулевые колеса вправо-влево, испытывая на износ и на нарушение углов схождения и развала, и т. д. Имеется огромная безэховая камера, которая может вместить любой автомобиль из линейки Hyundai.

На испытательном полигоне представлены дороги с различным покрытием – всего 71 тип! Здесь проводят испытания на управляемость и все, что связано с движением автомобиля. Разрабатывают также и электронные системы управления и безопасности. Работают над созданием системы беспилотного автоматического управления и вождения в колонне («конвой»), адаптивного круиз-контроля (работающего на скорости от 40 до 90 км/ч), а также системы аварийной остановки при наезде на препятствие.

Для коммерческих автомобилей разработаны системы безопасности: «Интеллектуальный круиз-контроль» (Smart Cruise Control, SCC) и «Автономное аварийное торможение» (Autonomous Emergency Braking, AEB), действие которого нам продемонстрировали на практике на полигоне Исследовательского центра. Тяжелый грузовик разгонялся и нагонял «легковой автомобиль» (макет, который буксировался настоящим автомобилем на длинной жесткой сцепке). Когда радар грузовика обнаруживал впереди в опасной близости движущийся «автомобиль», автоматически включались тормоза грузовика и огромная машина застывала на месте в паре метров от «легковой», не коснувшись ее.

Кроме данного Центра имеется еще один исследовательский центр в Южной Корее, а также подобные центры в США, Индии, Германии, Китае и Японии.