Латы для ковша

Упрочнение рабочих поверхностей оборудования дорожно-строительной техники

|

Существует обширная литература, посвященная упрочнению металлов наплавкой, многие научные учреждения занимаются вопросами совершенствования этих технологий. Поэтому в нашей статье мы лишь познакомим читателей с данным важным способом ремонта и увеличения срока службы компонентов дорожно-строительных машин.

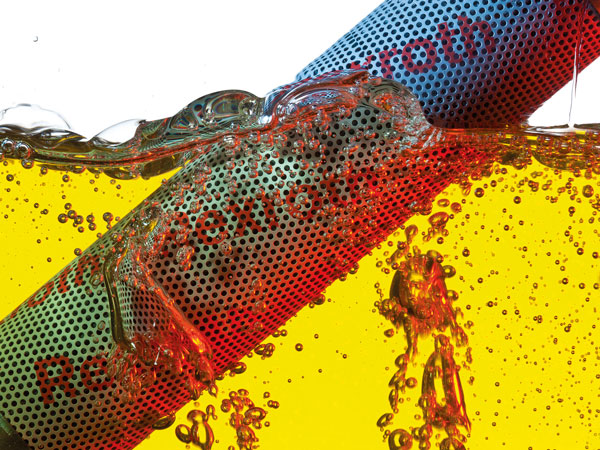

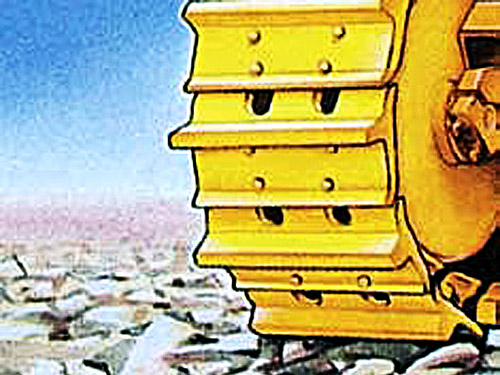

Упрочнение поверхностей – это быстрый, простой и эффективный способ сделать ковши, бульдозерные отвалы и другое оборудование более износостойкими и продлить их ресурс, причем часто за меньшие деньги. Применяется упрочнение рабочих поверхностей и старого, и нового оборудования. В процессе упрочнения наплавочный металл (твердый сплав) соединяется с металлом детали, чтобы придать ему определенные качества износостойкости и/ или восстановить размеры после износа, точнее, эти наплавочные твердые сплавы придают металлу основы стойкость к ударным или абразивным воздействиям. Упрочнение поверхностей может вернуть изношенные детали в состояние почти новых, стоимость такой работы будет на 25–75% меньше, чем затраты на замену деталей с большой наработкой. Упрочнение поверхностей может также увеличить ресурс деталей, сделав его до 300% больше по сравнению с деталями, не подвергавшимися упрочнению поверхностей, особенно на новом оборудовании. Причины износа деталейВ зависимости от причин, вызывающих износ рабочего оборудования, выбирается наплавочный сплав. В 55–60% случаев причиной износа являются абразивные воздействия. Различают следующие основные типы абразивного износа: износ мелкими абразивными частицами; интенсивный износ посредством стачивания металла абразивными частицами при наличии давления; комбинированный ударно-абразивный износ с режущим действием скользящих по металлу твердых частиц. Также часто встречаются ударный и адгезионный (еще называемый «износ металла по металлу») типы износа. Несколько реже бывают высокотемпературный и коррозионный типы износа. Наименее тяжелая форма абразивного износа – износ мелкими частицами – возникает, когда в металле медленно развивается эрозия под действием скользящих по нему небольших минеральных частиц. Ввиду отсутствия ударных нагрузок упрочнение хрупкими высокоуглеродистыми твердыми сплавами, содержащими карбид или карбид с хромом, наилучшим образом защищает от износа такого типа. Часто в этих сплавах образуется сеть мелких трещин, снимающих внутренние напряжения и предотвращающих развитие глубоких трещин в основном металле. Интенсивный абразивный износ минеральными частицами при наличии давления возникает, когда крупные объекты, такие как осколки скал, камней, давят на деталь и вырезают канавки, например, в дробилках. Лучше всего износу такого рода противостоят аустенитные марганцевые стали, мартенситные чугуны или титано-карбидные сплавы. Адгезионный износ «металла по металлу» возникает вследствие трения деталей и повторяющихся сколов металла при шлифующем действии продуктов износа. Лучше всего противостоят износу такого типа мартенситные твердые сплавы, сплавы с высоким содержанием кобальта и с подслоем из аустенитной марганцевой стали, так как эти упрочняющие металлы обладают высоким сопротивлением ударным воздействиям. Износ под действием ударных нагрузок имеет место на валках, молотках или роторах дробилок, бойках гидромолотов и т. п. и возникает под действием давления, вызывающего высокие механические напряжения в деталях. Лучше всего защищают от такого вида износа аустенитные марганцевые стали (с содержанием марганца от 11 до 20%), они придают поверхностям деталей высокую твердость. Выбор метода сваркиВо-первых, нужно определить точно, что требуется для упрочнения поверхностей: восстановление размеров, наплавка или сочетание обоих видов обработки. Технология достройки – последовательное наложение слоев методом сварки – возвращает изношенной детали ее первоначальные размеры. Наплавка – это нанесение твердого слоя, который защищает поверхность от износа. Сочетание достройки и наплавки продлевает срок службы детали. Эта технология может использоваться неоднократно, возвращая деталь в исправное состояние. От размера, формы и ориентации деталей, которые нуждаются в упрочнении рабочих поверхностей, зависит, какой вид сварки будет использоваться и какие требования будут предъявляться к квалификации сварщика. Обычно для упрочнения используется ручная наплавка электродами (англ. аббревиатура SMAW) или дуговая наплавка порошковой проволокой (FCAW), но некоторые компании, которые занимаются наплавлением деталей в больших объемах, предпочитают дуговую сварку под слоем флюсом (SAW). Каждый из упомянутых методов имеет определенные преимущества и недостатки. Например, оборудование для ручной наплавки электродом очень компактное и благодаря этому идеально подходит для проведения работ вне мастерской, на месте эксплуатации оборудования. Существует много видов электродов, которые используются для различных сварочных работ, наложения сварочных швов в любом пространственном положении, в том числе для наплавки сравнительно толстых пластин. Ручная сварка электродами, однако, имеет низкую экономичность, поскольку неизбежно остаются неиспользуемые короткие остатки электродов, производительность наплавки относительно невелика (приблизительно от 0,5 до 3,0 кг/ч), и может потребоваться наплавить металл в несколько слоев, чтобы придать детали максимальную износостойкость. С другой стороны, упрочнение методом дуговой сварки порошковой проволокой обеспечивает более высокую производительность наплавки (приблизительно 2,0–11,0 кг/ч) и проще в использовании. Часто требуется лишь минимальная подготовка – и человек уже способен выполнять эту работу. Но в отличие от ручной сварки электродами сварка порошковой проволокой может выполняться только на плоских горизонтальных поверхностях. На практике применяется упрочнение поверхностей днищ и зубьев ковшей, коронок рыхлителей и т. д. методом ручной наплавки не сплошного слоя, а отдельных валиков твердого справа (например, сплавом «Сормайт»), расположенных «сеточкой» с размером стороны квадрата примерно 100х100 мм (для больших ковшей карьерных экскаваторов), высота валика около 5 мм, такое покрытие предохраняет основной металл от контакта с породой и существенно увеличивает срок службы ковшей, при этом за счет неполного покрытия поверхности основного металла упрочнение получается дешевле. Упрочнение и восстановление, выполненное на месте эксплуатации техники, особенно если она находится в труднодоступных районах, позволяет сэкономить на доставке запчастей либо перевозке деталей сначала на восстановление на ремонтное предприятие, а затем обратно к месту эксплуатации. Выбор основного металла деталиСледует учитывать марку металла основы. Чаще всего подвергаются упрочнению углеродистые и низколегированные стали. Но следует учесть, что из-за высокого содержания углерода и/ или легирующих присадок эти стали при упрочнении могут приобрести высокую хрупкость и потребуется предварительная или завершающая термообработка для снятия внутренних напряжений, чтобы предотвратить возникновение трещин. Основной металл большой толщины тоже может нуждаться в термообработке. Аустенитные марганцевые стали также могут подвергаться упрочнению поверхностей и в результате сварки приобрести повышенную хрупкость. Но в отличие от углеродистых и низколегированных сталей аустенитные марганцевые стали не должны подвергаться предварительной термообработке до тех пор, пока температура детали ниже 10 °С. Во время упрочнения температура основного металла должна оставаться ниже 260 °С, так как при превышении этого уровня на длительное время хрупкость стали возрастет. У сортов аустенитных марганцевых сталей при большем содержании углерода и меньшем содержании марганца данная реакция ускоряется, и соотношение время/ температура становится все меньше. Перед началом наплавки основной металл необходимо упрочнить, тщательно очистить от грязи, смазки, ржавчины а затем промыть поверхность детали. Возможно, придется удалить остатки ранее наплавленного упрочняющего металла дуговой или плазменной поверхностной резкой, а также заварить трещины. |