Подводные камни гидросистем

|

Гидравлическая система мусоровозов, несмотря на относительную простоту конструкции и сравнительно невысокие нагрузки, пожалуй, самое уязвимое место данного вида спецтехники. Какие подводные камни прячутся в гидросистемах и как снизить затраты на эксплуатацию и ремонт гидравлики компакторов, об этом наш материал.

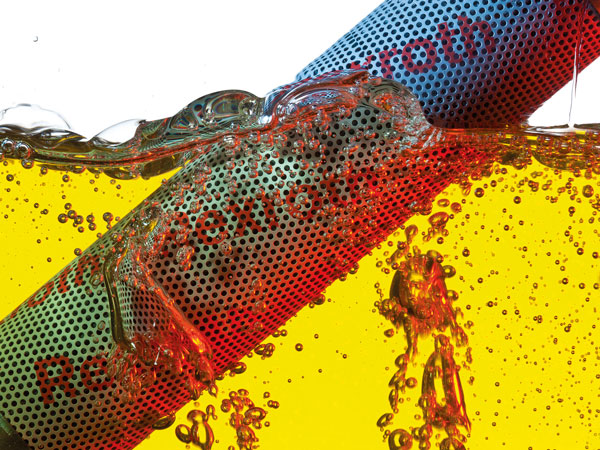

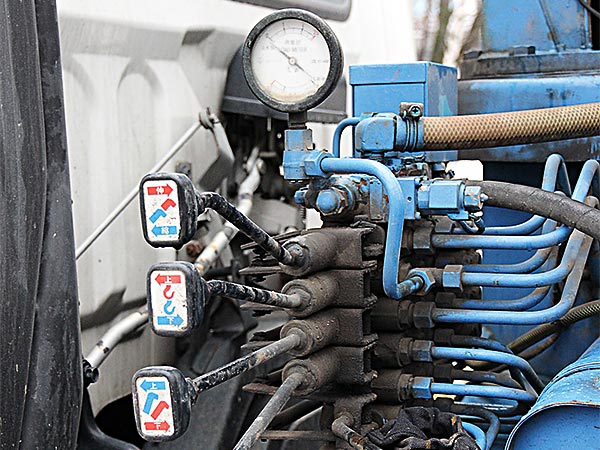

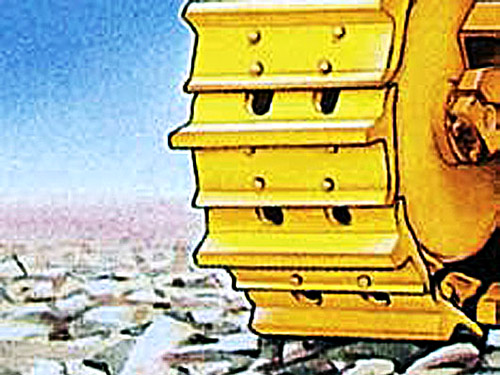

Перевозчики, занятые на вывозе мусора, особенно при вхождении в этот прибыльный и относительно стабильный бизнес, часто не уделяют должного внимания гидравлической системе своих машин. Их можно понять – мусоровоз не экскаватор, работа его гидрооборудования носит цикличный характер с достаточно большим интервалом времени между рабочими циклами. Судите сами. Машина подъехала на «точку», водитель включил привод гидронасоса, загрузил контейнеры, выключил привод. Гидросистема 10…15 минут, пока мусоровоз переезжает на другой объект, «отдыхает». При такой цикличности гидравлическое масло зачастую не успевает даже разогреться до рабочей температуры. Именно поэтому на мусоровозах мы не увидим мощных радиаторов систем охлаждения гидравлической жидкости, какие непременно есть в гидросистемах, например, автобетоносмесителей, барабан которых не перестает вращаться от начала загрузки раствора до момента выгрузки. То есть вроде бы и ломаться нечему, гидравлика-то работает вполсилы! Однако рано или поздно в зависимости от интенсивности работы техники, качества и полноты ее технического обслуживания наступает момент, когда водитель-оператор замечает, что прессование и загрузка стали занимать больше времени, чем обычно. Налицо удлинение рабочего цикла гидрооборудования. Это верный признак того, что с гидрооборудованием машины что-то не так. Необходимо обратиться в службу сервиса. Однако русское «авось пронесет» и стремление любой ценой не снимать машину с линии, т. е. не терять прибыль, пересиливают, и спецтехника начинает работать на износ. Если не принимать во внимание единичные случаи выхода мусоровозов из строя и, в частности, повреждения прессующей части плиты из-за попадания в компактор элементов металлоконструкций и кусков бетонных плит (часто их в мусорные баки большого объема выбрасывают жильцы, затеяв перепланировку своих квартир), основные неприятности с компакторами случаются по причине выхода из строя гидроцилиндров. Прежде всего это относится к отечественной технике. У импортных гидроцилиндров, особенно европейских, надежность и ресурс, как правило, выше, чем у продукции российского производства. Одна из характерных неисправностей гидроцилиндров, с которой чаще всего сталкиваются ремонтные организации, – образование трещин в сварных швах донца цилиндра. В процессе эксплуатации техники из трещин начинает вытекать масло, машина сходит с линии, а ее владелец несет убытки. Анализ причин растрескивания сварных швов гидроцилиндров дал неоднозначные результаты. С одной стороны, заводская сварка в местах, где образуются трещины, достаточно качественная, т. е. никаких неприятностей с узлом быть не должно. С другой стороны, образование трещин – факт установленный. Следовательно, выход узлов из строя можно списать на конструктивную недоработку привода. Возможно, имел место просчет в кинематике. Заметим, что компании, обслуживающие и ремонтирующие мусоровозы, зная об этой проблеме, давно нашли методы ее устранения. После ремонта гидроцилиндра с частичной доработкой его «хлипкой» части подобная проблема в эксплуатации больше не проявляется. Заметим, что к конструктивной доработке узла крепления гидроцилиндров ремонтников подтолкнула безвыходность – проварка злополучных швов велась разными видами сварочных аппаратов, различными проволоками, на разных режимах, с предварительной обработкой мест сварки на токарном станке. Увы, все было тщетно. Помимо известных ремонтникам конструктивных недоработок наподобие описанной выше гидравлику мусоровозов губит сокращение объемов техобслуживания, из «экономии», конечно. Так, владельцы машин часто отказываются от проверки и регулировки давления в гидравлической системе. Это приводит не только к недогрузу компакторов и потере прибыли вследствие недостаточного давления прессования, но и к возможным проблемам с самой гидравлической системой. Например, одной из наиболее вероятных причин падения давления является потеря упругости (проседание) пружин клапанов гидрораспределителя. И чем выше давление в системе, т. е. больше коэффициент прессования компактора, тем сильнее нагружен клапанный узел и, следовательно, выше вероятность проседания пружин. Спору нет, дорогущий импортный гидрораспределитель служит дольше отечественного, но и он в равной степени подвержен другой беде – воздействию грязи. Из-за нее происходит заклинивание клапанов. Особенно опасно, если это произойдет с предохранительным клапаном. Заклинивание этого важного узла вызывает перегрузку гидросистемы, резкий рост температуры масла и его давления в трубопроводах и, как следствие, разрыв рукава высокого давления. Да что там рукава – бывает, что из-за резкого скачка давления металлические трубопроводы не выдерживают, лопаются. Справедливости ради отметим, что наличие посторонних примесей в гидравлическом масле напрямую не зависит от периодичности его замены. Свежая гидравлическая жидкость и новые фильтры не гарантируют на 100% защиту от «блуждающей частички» в гидросистеме. То есть периодическая диагностика и регулировка давления необходимы при каждом ТО и тем более при подозрениях на некорректную работу гидравлики. А откуда в гидросистеме может взяться роковая частичка грязи? Во-первых, при заливке свежего масла при проведении регламентных работ на СТО. Культура труда у нас не лучшая, и не факт, что даже при наличии раздаточной колонки, которая комплектуется дополнительным фильтром на 10 мкм, грязь не попадет в горловину маслобака с перепачканных рукавиц мастера. Во-вторых, велика вероятность загрязнения рабочей жидкости в момент ее долива водителем, например в промежутке между техническими обслуживаниями. Решение данной проблемы – пломбировать крышку маслобака. Сорвал пломбу – отчитывайся перед технической службой. А в случае выхода техники из строя будь добр компенсировать убытки. Если же долив масла вызван острой необходимостью, а такое случается при падении уровня гидравлической жидкости ниже минимальной отметки во время работы мусоровоза на линии, когда компактор заполнен и надо всего лишь выгрузить отходы на свалке, то, чтобы не внести в масло загрязнения, прежде чем открыть крышку, необходимо вокруг нее все протереть смоченной в дизельном топливе тряпкой. Но тут подстерегает другая опасность – какое масло водитель будет доливать? Хорошо, если у него есть канистра с жидкостью, которую залили в гидросистему при проведении последнего ТО. А если нет… Конечно, коллеги – водители мусоровозов или другой спецтехники, имеющей гидросистему, поделятся с бедолагой своим неприкосновенным запасом, однако последствия медвежьей услуги могут быть плачевными. Как показывает практика, и водители, и владельцы техники нередко совершают одну и ту же ошибку: подбирают на долив масло, ориентируясь всего на единственный физико-химический его параметр – кинематическую вязкость, забывая при этом, что гидравлическая жидкость может иметь разную основу – минеральную, полусинтетическую или полностью синтетическую и пакет присадок. Что произойдет при смешивании разных по химическому составу продуктов? Ничего хорошего. Не будем забывать и то, что гидравлическое масло подбирают, не только строго следуя рекомендациям производителя оборудования, но и с учетом износа агрегатов гидросистемы, климатических условий, в которых будет эксплуатироваться техника. То есть ошибка может привести к печальным последствиям. Так, согласно статистике из-за неправильного подбора гидравлического масла происходит 65…75% отказов техники. Вывод: если в гидросистему доливали жидкость неизвестного происхождения, необходима внеплановая полная замена масла. Случается и так, что частички грязи попадают в гидросистему в случаях, когда при сборке гидрооборудования допущен брак, например, не убрали заусенец с металлического трубопровода. При покачивании по нему масла под высоким давлением металлический заусенец загибается в сторону движения потока жидкости. Постепенно «железный зуб» раскачивается, в один «прекрасный» момент отрывается и начинает блуждать по гидросистеме. Возникает резонный вопрос – быть может, при проведении очередного ТО стоит промывать гидросистему, чтобы обеспечить ее чистоту и исключить повреждение оборудования? Тем более что для такой операции практически на всех крупных СТО, где ремонтируют гидравлику, есть специальные установки с отдельным гидронасосом и мощными фильтрами, способными задерживать большое количество загрязнений, не допуская их повторного проникновения в гидросистему. И стоит данная услуга сравнительно недорого. К сожалению, как показывает практика, практически невозможно полностью удалить продукты износа и загрязнения из многочисленных трубопроводов, магистралей, рукавов и агрегатов гидросистемы. Проще и эффективнее вовремя заменять рабочую жидкость свежей. Расходы на обновление масла можно при желании сократить. Вместо дорогой импортной «синтетики» почти всегда есть возможность подобрать подходящий по эксплуатационным характеристикам и соответствующий требованиям производителя техники (!) относительно недорогой отечественный продукт, скажем, на полусинтетической или даже на минеральной основе. Не лишним будет и диагностика состояния залитой, работающей гидравлической жидкости при каждом ТО. Чтобы определить степень износа масла, достаточно провести его анализ с помощью лазерного сканера. Такие есть практически на всех крупных сервисных станциях. Этот прибор, исследуя пробу (150…200 г), за несколько минут выдаст точный результат о состоянии масла. Если выявится большое количество продуктов износа с размером частичек более 70 мкм, замена гидравлической жидкости неизбежна. Если же диагностика покажет, что уровень загрязнения невысок, то вполне возможно, что срок службы рабочей жидкости будет продлен. Вот вам и экономия. Кстати, об экономии. Чтобы сократить убытки от простоя техники в ремонте, можно вызвать мастеров к себе в парк. Скорая гидравлическая помощьСегодня все больше и больше компаний, занимающихся ремонтом гидравлического оборудования, создают мобильные ремонтные бригады, которые на оснащенных всем необходимым оборудованием автомобилях-техничках оперативно приезжают к месту дислокации спецтехники, производят ее ремонт, проводят техническое обслуживание. Самое же интересное это то, что назначить приезд «скорой гидравлической помощи» можно на вечернее время, когда машины возвращаются в парк. Пока водители отдыхают, механики ночь напролет занимаются с мусоровозами. Утром техника выходит на линию в полностью исправном состоянии. Как показала практика, даже с учетом наценки за ночную работу, для перевозчика такой подход к делу выгоден. Машины не простаивают, а значит, он не несет убытков. Однако не все виды работ мобильной бригаде по силам. Крупный ремонт, например переборка и настройка гидронасосов, гидрораспределителей, восстановление гидроцилиндров, без специального оборудования и, в частности, сложных стендов для их проверки и регулировки не произведешь. Стенд – оборудование громоздкое, требует монтажа на подготовленный фундамент, питания от сети промышленного тока 380 В и температурного режима, который достижим только в отапливаемом ремонтном боксе или цехе. Поэтому вышедший из строя узел демонтируют и направляют на «стационарное лечение». Наиболее востребовано оборудование для изготовления рукавов высокого давления (РВД). Операция эта проста и освоена ремонтниками до тонкостей. При этом на выходе клиент получает запасную часть, по характеристикам не уступающую оригинальной. Не секрет, что сами рукава, т. е. шланги, продают оптом, бухтами. Фитинги и оборудование для их обжима купить вообще не проблема, а зачастую все необходимое для изготовления РВД продается из одних рук – расходные материалы плюс технология сборки. Выгодно всем: и ремонтникам – машина не задерживается в ремзоне из-за отсутствия нужной детали, и перевозчикам, которые не теряют прибыль из-за простоя машины. Кроме того, РВД, собранный из материалов такого известного производителя, как американский Parker, обойдется на треть, а то и вполовину дешевле оригинала. То есть если в «техничке» есть соответствующее оборудование и расходники, вы можете обновить РВД, не обременяя себя хлопотами с заказом и ожиданием оригинальных деталей. А уж в деньгах выиграете точно! Шведская компания BFE решила многие из обозначенных в статье проблем еще на этапе проектирования. Новейшая модель мусоровозов BFE серии HD, разработанная специально для российского рынка, оснащена уникальной прессующей плитой, способной загружать не только ТБО, но и крупногабаритные отходы. Гидравлическая система мусоровозов BFE в основном сделана из нержавеющих трубопроводов и имеет очень высокие максимальные значения давления в системе, что практически исключает возможность прорывов в гидравлической системе. Приоритетом компании BFE является сервисное обслуживание техники. В России организованы оперативная поставка запчастей, приезд ремонтных бригад. Также организуются курсы обучения технического персонала клиентов компании по обслуживанию мусоровозов. |